はじめに、NC旋盤は難しいか。という質問には、あえて難しいと答えておきます。

私は全くの異業種から転職してNC旋盤の仕事をはじめ、入社から約10年間、町工場の従業員としてNC旋盤をメインに扱っています。

NC旋盤は突き詰めれば本当に奥が深く、熟練の職人技が必要な機械で、一朝一夕に身につくものではありません。

難易度の比較的高い加工をスピーディ、スムーズに行えるようになるには、熟練が必要でかなり難しいといえます。

ですが、難しいと同時に加工は楽しさも大いにありますので、仕事として良い仕事だと思います。

そして、難しいと言ってもマシニングセンタと比べれば簡単です。汎用旋盤と比べても簡単です。一年くらいあれば、簡単なワークであれば熟練者とそれほど遜色なく作業を行うことができるでしょう。

本記事では、NC旋盤を扱う上で難しいポイントを解説しました!

NC旋盤作業の流れ。どこが難しいの?

NC旋盤は、以下のような流れで作業を行っていきます。(順番は場合によって前後します)

- 加工順序や段取りの考案

- プログラム作成

- 工具の取り付け

- クランプなどワークの段取り

- 加工

これらの作業のうち、どの部分が難しいかというと、、、全部です。強いて言うなら、初心者を脱して段取りができるようになってしまえば、最後の加工時はあまり苦労しないと思います。

工具の取り付けもそれ自体は簡単ですが、工具の選定は大変重要で難しい部分でもあります。

初心者のうちに難しいと感じるところ

NC旋盤の難しさは、経験一年目の初心者のうちとそれ以降で難しさが異なってきます。

まずは、初心者のうちにぶつかる壁、難しい点を挙げていきます。

衝突を避けながらの機械操作が難しい

NC旋盤を扱う上で最も避けなければならないことの一つが、工具とチャックやワーク、心押台がぶつかってしまう「衝突」と呼ばれる事故です。

チャックと工具は1mmの距離しか間隔が空いていないところまで接近するのが日常的に起こるため、工作機械の中ではぶつかりやすいです。

旋盤加工では、ワークに刃物があたる際に回転させながら適正な速度と切込み量で送ると問題なく削れるのですが、通常の切削条件から逸脱した条件設定をしていると、切削負荷が大きくなりすぎてぶつかったような状態になることもあります。

ぶつかってしまうとワークや工具が破損してしまうだけならむしろラッキー、基本的にぶつけた箇所が修理になってしまい、調整だけで済めばまだ良い方、最悪の主軸交換ともなると一気に200万円くらい飛んでいってしまうこともあります。

そして、万が一ガイドが変形してしまうとぶつけた箇所の機械精度が狂ってしまい、それは永久的に戻ることはありません。

このぶつけをなくすためには、初心者にとっては大変な労力をかけて一つ一つのプログラム動作を確認しながら行う必要があります。プログラムを動かす際に一行一行の動作を停止しながらゆっくり行うため、大変な時間がかかります。

これがある程度慣れてくれば確認作業を素早く行うことができるようになり、衝突リスクを減らしながらも速く加工することができるようになります。

ですがそれができるようになるまでには、ぶつからないかヒヤヒヤしながら作業する期間が必要になり、その上ミスが重なってぶつけてしまう場合もあります。初心者にとっては難しく、ストレスのたまるポイントといえます。

心押台を使った加工が難しい

一般的なNC旋盤では、「心押台」が装備されており、これをを使ってクランプの補助を行って加工することも多いです。

心押台を使うことでシャフト形状のワークのびびりを抑えたり、チャックだけだと不安定なクランプでもしっかり切削負荷をかけてバリバリ削ることができたりします。

この心押台は、便利な一方で工具との干渉が起こりやすい部分でもあります。

プログラミングでミスのないようにしっかり心押台を避ける工具パスを描いて工具をアプローチする必要がある上、心押センタ先端と工具の隙間が1mm未満のほんの僅かしかない状況での加工も必要な場合がありますので、慣れるまではは難しさ・怖さを感じると思います。

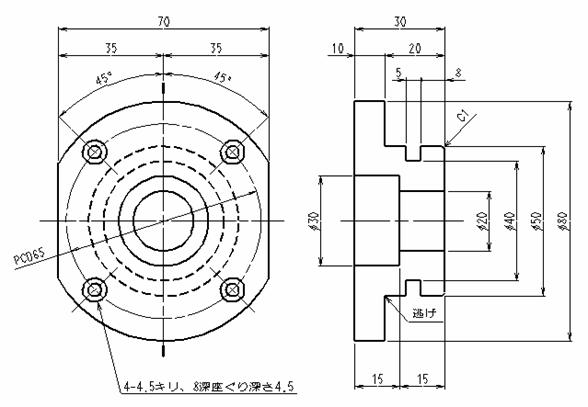

図面を読みとるのが難しい

初めのうち、難しいのが図面の内容を正確に読み取ることです。

慣れるまでは、図面を見ても製品のイメージがわかないかと思います。

平面の図面を見て立体をイメージするだけでなく、どの加工を旋盤で行い、どの加工をフライスで行うのかを判断する必要がありますし、表面粗さや公差の指示から工具や切削条件を選定する必要があります。

チップの種類、工具の種類が多彩で、選定が難しい

次に難しいポイントは、NC旋盤は様々な工具を使い分ける必要がある点です。

NC旋盤には、外形バイト、内径バイト、溝入れバイト、ねじ切りバイトなど様々な種類があり、その中でも様々な角度のものがあったり、バイト先端に装着するチップの種類が様々であったりと、把握していなければならないポイントが多いです。

行いたい加工に合った工具を選ぶのははじめのうちは難しく、さらに内径バイトの突き出し長さなど、同じ工具でも工具のセットアップに経験を要することもあり、難しいポイントになります。

プログラム。計算や図形が苦手な方は苦労するかも

次に難しいのはプログラムです。プログラムは手打ちで作る場合とメーカーごとに用意された対話プログラミング機能を使って作る場合の二通りがあります。

基本的に手打ちの方が入力文字数が増えるためプログラム作成に時間がかかり、加工パスを確認しながら組むことができないためシミュレーションを行ってみるまでミスにも気づきにくいです。対話プログラミングではその点加工パスを確認しながら少ない操作で入力できるため、比較的短時間でプログラム作成を行うことができます。

つまり手打ちより対話の方が圧倒的に簡単で速いです。

どちらでプログラムを組むにしても、はじめに立ちはだかる壁といっても良いでしょう。

プログラムは手打ちの場合座標計算のために三角関数をつかった計算やCADの活用も必要になります。

また、対話でも、図面指示どおりにプログラムを組むにはある程度の経験が必要です。

さらに、ノーズR補正を加味したプログラミングが求められるのもNC旋盤の難しさのひとつです。

ただ、プログラミングは一度習得してしまえばそれほど問題になることはあまりありません。会社の外でもノートなどに書いて練習できる分野ということもあり、まだ早く覚えられる部分のスキルと言えます。

内径加工・ねじ切り・溝入れで苦戦する可能性も

NC旋盤をはじめたら、外径加工は割とすぐに慣れて加工することができるようになると思います。

一方で、ねじ切り加工や溝入れ加工は、はじめのうちは慣れていないため難しいと感じやすいです。

とくにねじ切り加工は、ある程度の切削速度を維持しようと思うと送りが上がるため、ぶつかるのが怖いと思います。

また、内径加工は基本的な加工ながら、切削点が見えないことやびびりやすい加工ということもあり、難しい加工でもあります。

とはいえ基本的な加工でしたら、慣れが解決してくれる程度の難しさです!

測定が難しい

意外と難しく、そして重要なのが測定です。

NC旋盤の加工ではノギスをはじめとしてマイクロメーター、シリンダーゲージ、デプスマイクロメーターなど様々な測定器具を使います。

0.001mm台の測定が求められる場合もありますし、マイクロメーターがわずかしかかからない場合など測定が難しい場合があります。

そして、測定をミスすることはそのまま製品が不良になることにつながりますので、ミスの許されない作業です。

ひととおり測定器の扱いに慣れるまでは、苦労するポイントになると思います。

削りすぎや、傷をつけたら終わり

初心者のうちにやってしまいがちなのが、削りすぎて公差を外してしまったり、キズをつけて外観不良を出してしまうことです。

傷をつけずに加工することは意外と難しく、マシニングセンタ加工ほどではありませんが、アルミなんかの加工では相当丁寧に扱わないとキズがついてしまいます。

経験を積んだ人でもたまにキズをつけてしまうことや削りすぎることがあるくらいなので、初心者にとって難しいのは当然ですね。

こればかりは経験を積みながらミスを減らしていくしかありません。

適切な加工順序を選び取る

NC旋盤の加工では、適切な順番で加工しないと2工程目、3工程目でクランプができない等のトラブルに陥ることがあります。

例えば右側が歪みやすい薄肉の形状で、左側が通常の形状であれば、左側から加工することで、2工程目で歪みを考えずにクランプして右側を加工することができます。

図面をひと目見て加工順序を判断するには経験が必要で、経験を積んでも難しいワークでは考えさせられるポイントです。

マシニングセンタの加工ほどではありませんが、正しい加工順序を判断するのははじめのうちはなかなか難しく、経験が必要です。

切削条件が難しい

NC旋盤での加工では、切削条件と呼ばれる様々な数値を設定する必要があります。

例えば送り速度、周速、切込み量などです。これも慣れないうちは甘い条件を設定しがちで、都度適正な条件を入力するのは難しいと思います。

対話プログラミングではあらかじめ設定しておいた条件が初期値として勝手に設定されるのでそれほど難しくはありませんが、手打ちでは毎回すべて自分で切削条件を設定する必要があります。

また、対話でもクランプ条件や材質に合わせた最適な切削条件を設定できるようになるためには経験が必要です。

公差に入れるのが難しい

旋盤で加工する製品は公差と呼ばれる寸法の指定が入っていることが多いです。

例えばφ20h7と記載があれば、φ19.979~φ20の範囲の寸法に加工する必要があります。

これが慣れないうちはミスが起きやすく、公差を外してしまうことも多いかと思います。

慣れるとコツが分かってきて、h7程度の公差であれば外さないようになってきます。

特に注意すべきなのは擦れ摩耗です。最低0.1mmは仕上げしろを残して加工することで、比較的安定して寸法を出すことができます。

また、寸法公差だけでなく幾何公差という公差も存在し、むしろそちらのほうが難しい公差になります。難しい幾何公差を正確に入れられるようになるためには経験が必要です。幾何公差について詳しくは下記リンクをご覧ください!

初心者を脱却してから難しいと感じるところ

半年〜1年ほどNC旋盤を扱って、初心者を脱却したとしてもNC旋盤加工は奥が深く、難しい点は以下の通り多くあります。

スピードを求められる

NC旋盤をはじめとした機械加工の仕事はとにかくスピード勝負です。

同じ品質で1.5倍の加工ができるようになれば、そのまま売上も1.5倍に近くなります。

速さはその人の能力を表すといっても良いくらい重要な点なので、加工技術者として常に求められ続ける上、突き詰めると終わりがなく難しいポイントになります。

芯出し作業が難しい

芯出しは、汎用旋盤の4つ爪チャックでは毎回行う必要がありますが、NC旋盤では3つ爪チャックなので基本的に必要ありません。

ですが、曲がりやすいワークであったり左右から繋いで加工する場合、幾何公差が入っている場合など、NC旋盤でもしっかり正確に芯を出しておかなければならない場面もよくあります。

生爪を使っていてもわずかに芯がずれてしまうことが多いですし、叩いて芯出しができるシチュエーションも多いです。

これがなかなか難しく、慣れていないと芯出しに時間がかかってしまうことがあります。

ワークを曲げないように加工するのが難しい

特にシャフト形状の場合は、加工による変形でワークが曲がってしまいやすいです。

ワークが曲がりそうな場合は、事前に曲がっても大丈夫なように段取りを考え、極力曲がらないように加工する必要があります。

材料の曲がり具合は削ってみないとわからないということもあり、取り代をつける量や曲がりを抑えながら加工する段取りの判断に経験が必要です。

歪む

「歪み」は経験を積んでも悩まされることが多いポイントです。

特に薄肉のワークで金属はひずみやすく、面盤を使ってクランプしたり、汎用旋盤をはじめとしたスクロールチャックでゆる〜くつかんで内径を仕上げるなど、下記にご紹介した特殊なクランプも駆使しながら、状況に応じた工夫が必要になってきます。

特殊なクランプでの加工が難しい

上記の歪みを起こさないようにクランプしたい場合や、特殊形状のワークでチャックで掴むところがない場合などはチャック以外の特殊なクランプ方法を活用する必要があります。

そもそも思いつくこと自体が難しく、中にはやる機会が少なく経験を積むことも難しいクランプ方法もあります。そしてコツが必要なクランプ方法が多いです。

下記リンク先にさまざまなクランプ方法を紹介していますので、興味のある方はご覧ください!

摩耗・逃げを制御するのが難しい

摩耗と逃げは、特に切削速度を上げられない深い内径加工で起こりやすいです。

深い内径加工は内径バイトを長く突き出す必要があり、場合によっては10L/Dを越えるのかなり長い突き出し長さで加工することを強いられる場合もあります。

私も先週φ8シャンクの内径バイトを110mm突き出す、実に14L/Dの突き出し長さでアルミの端面加工を行いましたが、なかなか怖い加工でした。

その際は寸法公差がゆるかったためそれほど問題にはなりませんでしたが、例えば7L/Dほどでも公差が入っている鋼材などでは低切削速度域ならではの摩耗と、長い突き出しによる逃げ、びびりが発生するため公差を入れるのは難しくなります。

そういった摩耗や逃げを条件を調整して制御しながら加工するのは経験があってもなかなか難しいです。

爪加工が難しい

初心者を脱した頃に必要になってくるのが生爪の加工です。これが、慣れないとなかなか苦戦する作業です。

生爪は何度も使用していると傷んできて芯が出なくなりますので、内径バイトを使って挽き直す必要があります。

チャックメイトの扱い、芯金の選定ができる必要があり、強断続加工ですので切削条件も考える必要があります。

慣れないうちはしっかり時間をとって作業を行うようにすると良いです。

難しい点も多いが、楽しい仕事

本記事ではNC旋盤の難しい様々な点をご紹介しました。

NC旋盤の仕事はたしかに難しいものではありますが、多くの仕事がある中では私は簡単な方だと思っています。ミスしても大抵が時間をかければなんとかリカバリーできるからです。

そしてなにより楽しい仕事です。

難しい加工が仕上がったときや、新たなやり方を発見して上手く行ったときは達成感があります。

また、時間が経つのがとても速いです。私は他業種から転職することでこの業界に入りましたが、本当に転職してよかったと思っています。

関連記事として、マシニングセンタの難しさについても解説していますので、興味がある方はご覧ください!

コメント

私はNC旋盤歴38年です。マシニングセンター歴37年です。今も現役でマシニングセンターを動かしています。旋盤とMCどちらが難しいと聞かれれば、NC旋盤と、答えますよ。私が最初に使ったNC旋盤は、当時オプションだった自動コーナーR補正もない機種だったけど、当時のコンピュータではあり得ない速度の加工を独自技術でやっていました。当時、地域最速プログラムを書いていましたから。

大ベテラン様のコメント大変勉強になります。コーナーR補正がついていなかった頃の大変さは想像もつきません。