旋盤のチップ(インサート)は、同じような形状でも母材、コーティング、ブレーカーによって全く性質が違います。

材質や切り込み量、必要な精度、耐久性、表面粗さ、これらの要素を考えて、目的に合ったチップ(インサート)を選ぶと効率的な加工ができるようになります!

本記事では、旋盤のチップを選ぶにあたって必要な知識を解説しました!

カタログや型番の見方を覚えておく

こう書くと難しく感じてしまうかもわかりませんが、チップの性質は全て工具メーカーのカタログに掲載されていますので、カタログや型番の見方さえ覚えてしまえばそれほど苦労することなく選ぶことができます。

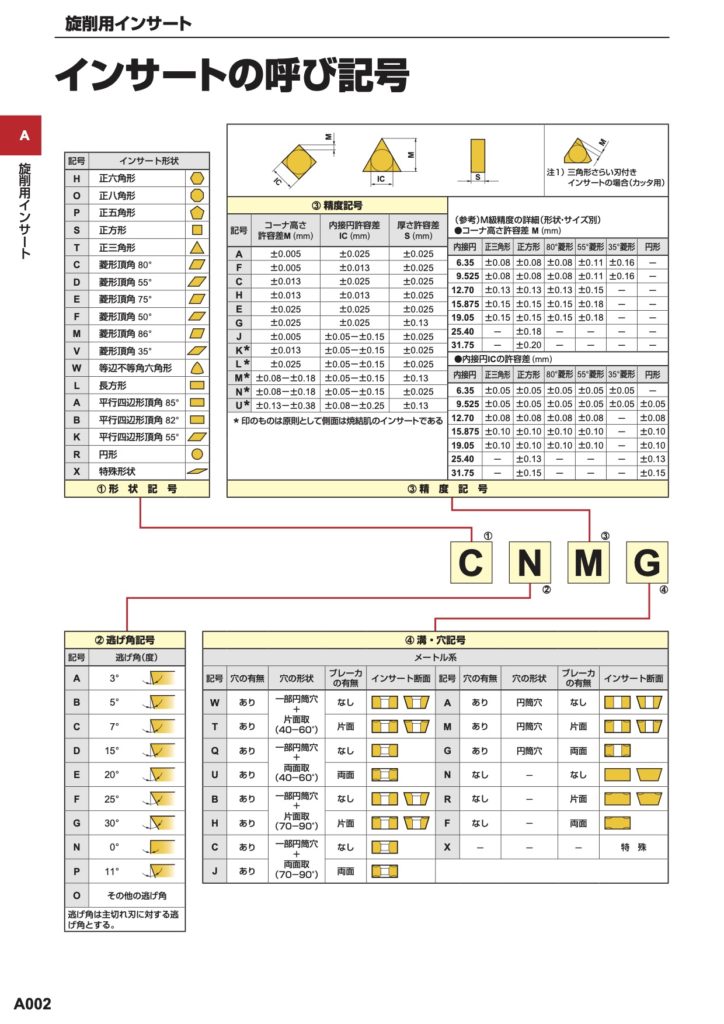

まずはチップ型番の意味を理解しよう!

CNMG120408EN-MP この型番の意味わかる?

普段なんとなく目にしているチップ型番。

こういったチップ型番は基本的に統一規格で、工具メーカーの垣根を超えて通用する型番です。

型番の見方を知っているだけで、どんな形状のチップかをイメージできるようになりますので、理解しておくと便利です!

今回はCNMG120408EN-MPを例にして、型番の意味について1つずつ解説していきます。

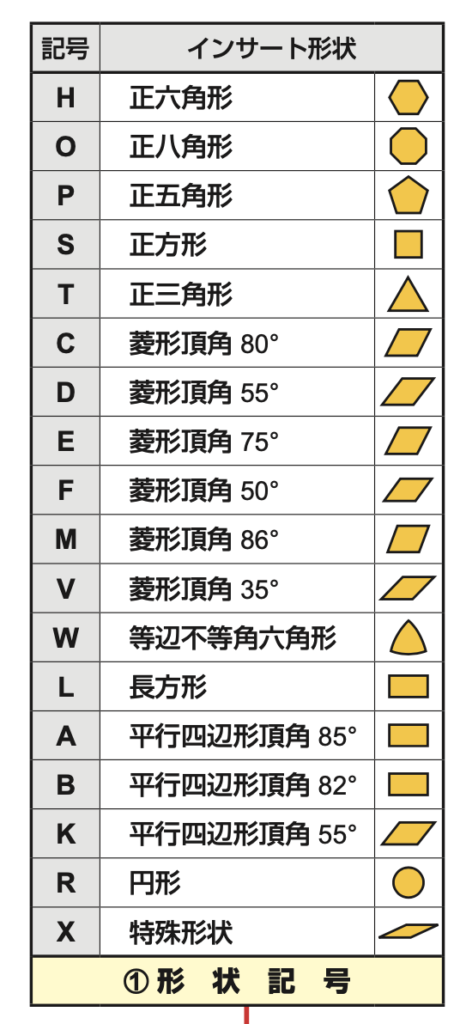

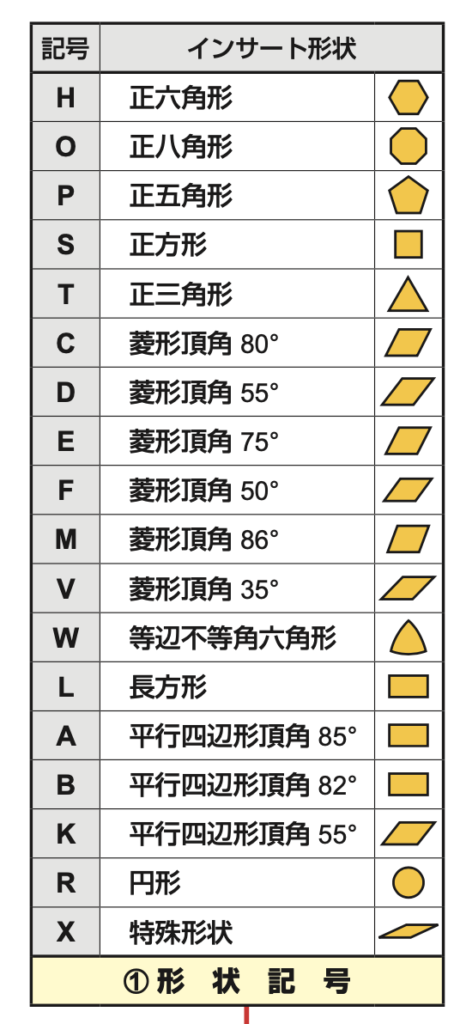

Cはチップの形状

CNMG120408EN-MPの場合、Cのため、頂角80°のひし形チップということです。

普段目にしないような形のチップがあって面白いですよね。

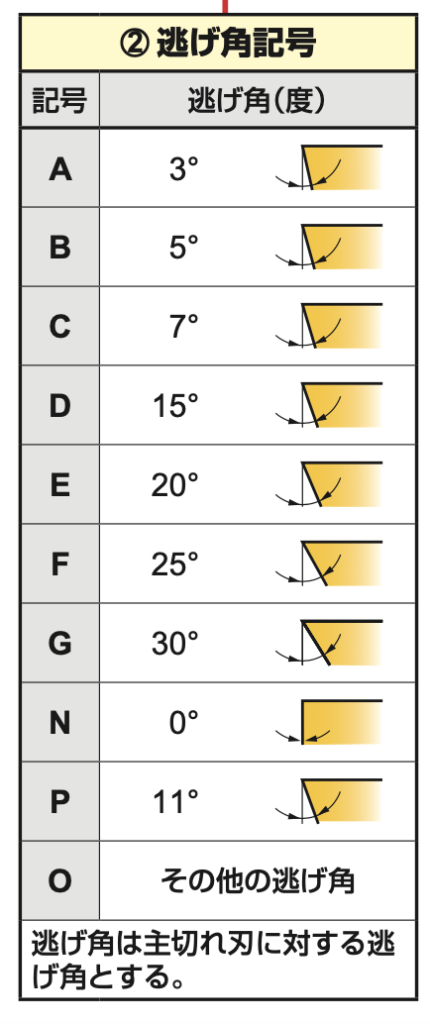

Nは逃げ角の大きさ

CNMG120408EN-MPのNは、逃げ角が0°、つまりネガのチップということを表しています。

ネガポジについてはこちらで解説しています

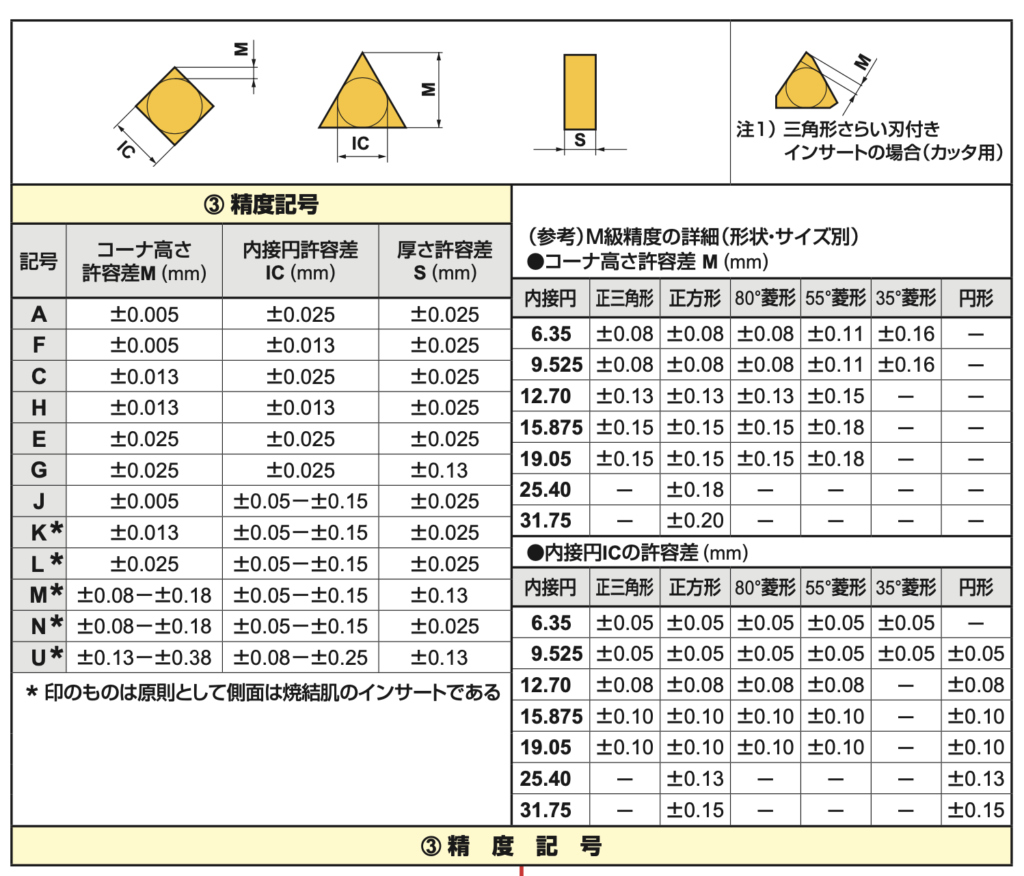

Mはチップの公差の精度を表している

CNMG120408EN-MPのMはチップに入った公差の精度です。

後に説明する12の型番から内接円はφ12.7とわかるので、コーナ高さ公差が+ー0.13mm、内接円の公差が+ー0.08mm、厚さが+ー0.13mmとなります。

・・・といってもピンと来ないと思いますので、Mの場合は大きさ、厚さともに+ー0.1mmくらいと思っておけば大丈夫です。

とはいえ、Mは私が使用するチップにも多く含まれる型番ですが、三菱マテリアルの場合基本は+ー0.02mmの範囲に収まっている印象です。

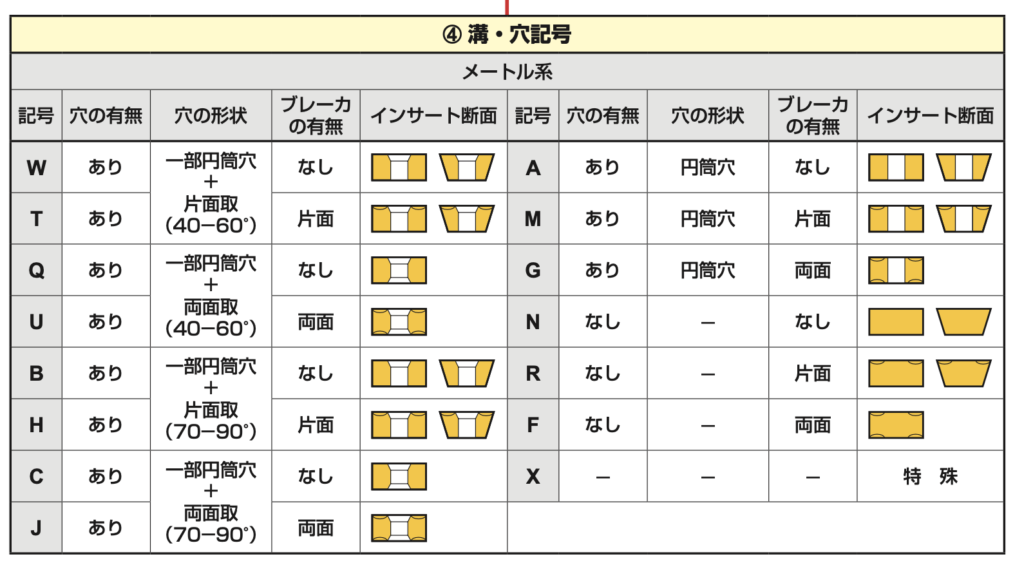

Gは穴形状とブレーカーの有無を表している

CNMG120408EN-MPのGは、穴形状とブレーカーの有無です。

Gは皿ザグリのない穴が空いており、両面にブレーカーがあるという意味です。

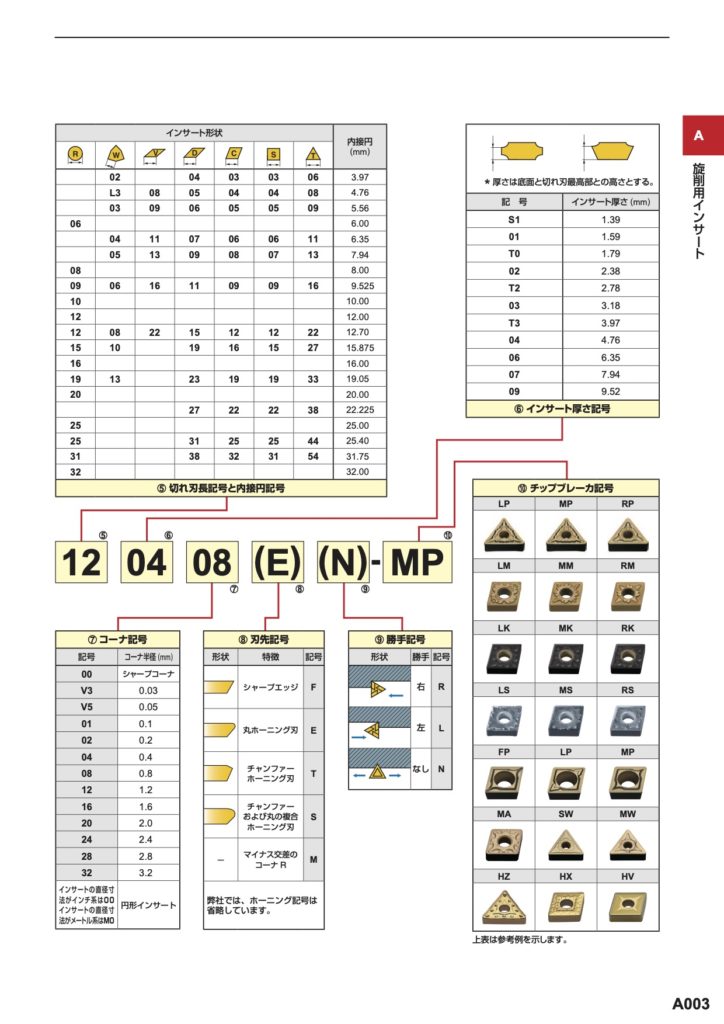

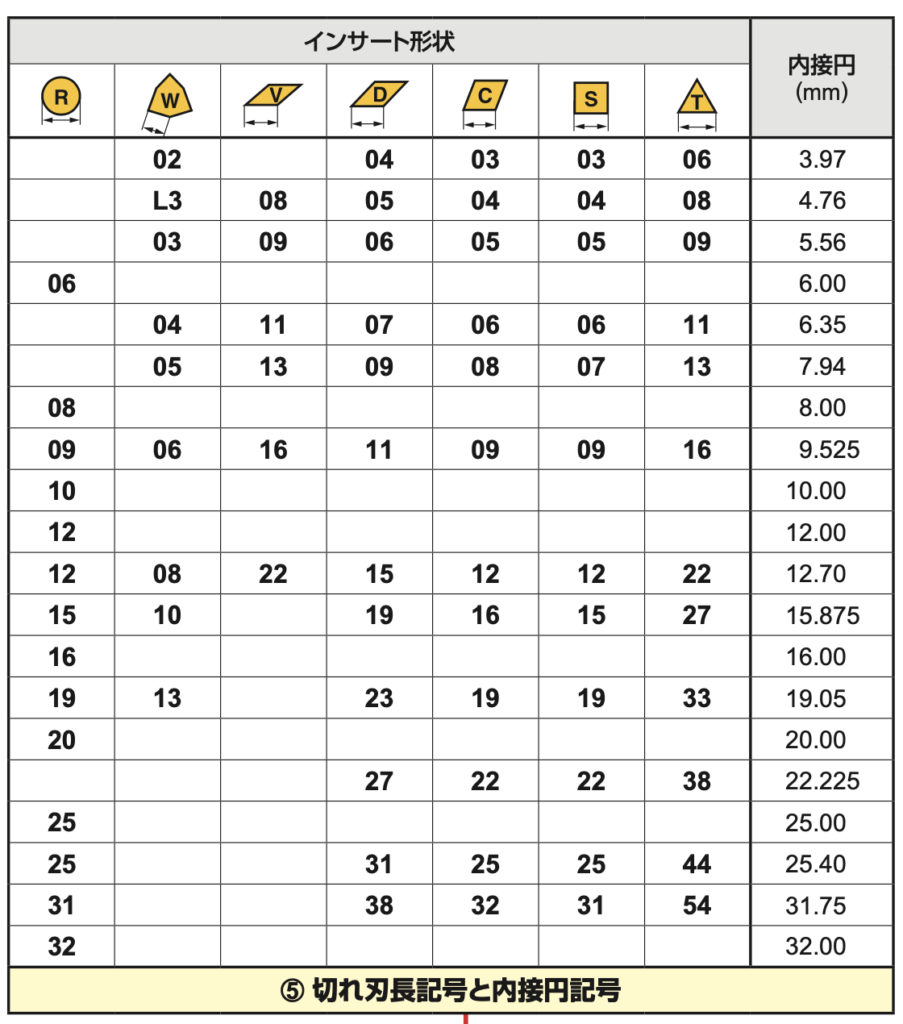

12は内接円の大きさを表す

CNMG120408EN-MPの12は、内接円の大きさです。

Cのチップ形状なので、内接円は12.7mmになります。

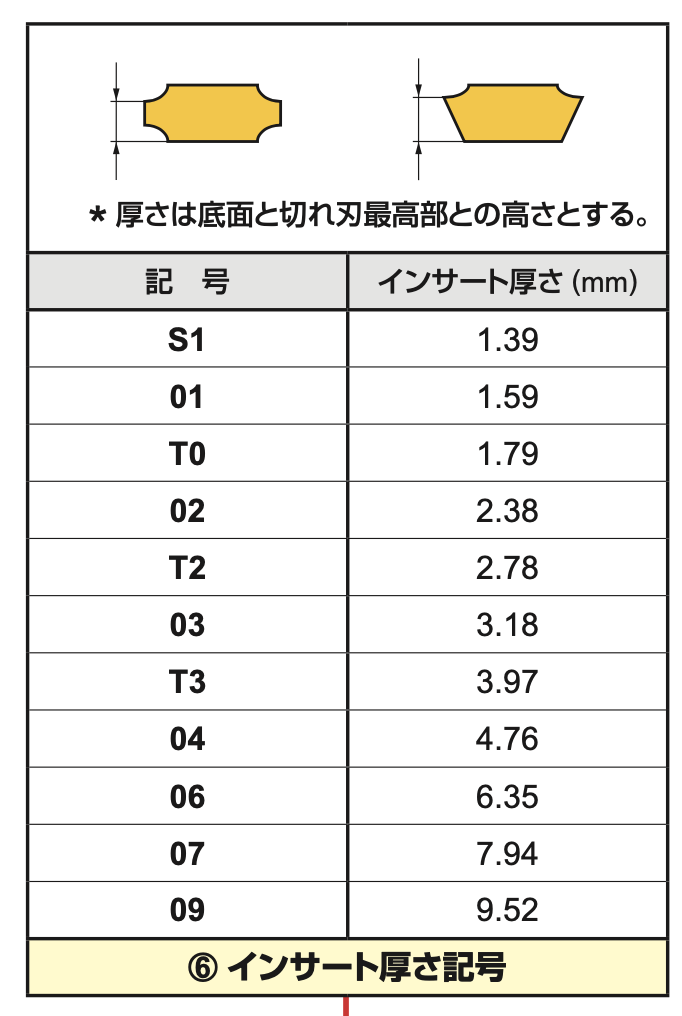

04はチップの分厚さを表している

CNMG120408EN-MPの04はチップの厚さです。

とはいえ04だから4mmの厚さというわけではありません。

上の表の通り、04の場合は4.76mmの厚さになります。

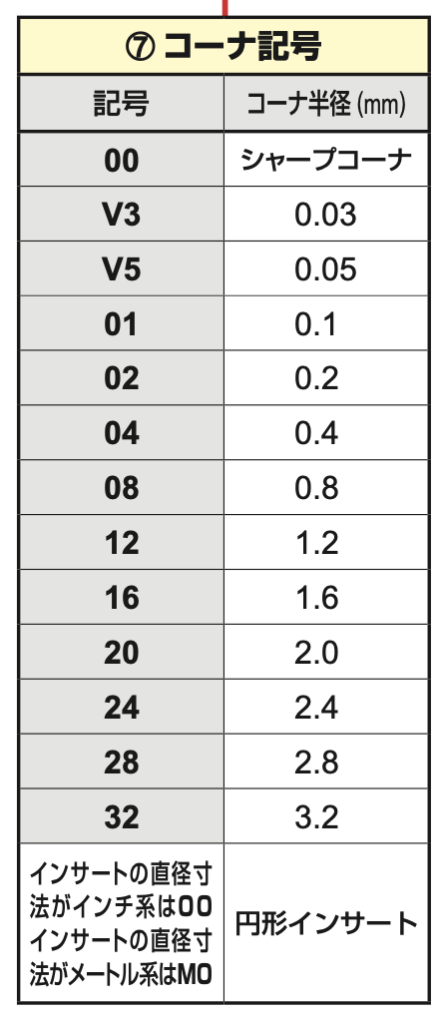

08はノーズRの大きさ

CNMG120408EN-MPの08はノーズRの大きさです。

こちらは先程とは違い、01なら0.1mm、02なら0.2mm、04なら0.4mmと、基本的には型番通りの大きさのノーズRになります。

今回は08なので、ノーズRは0.8mmです。

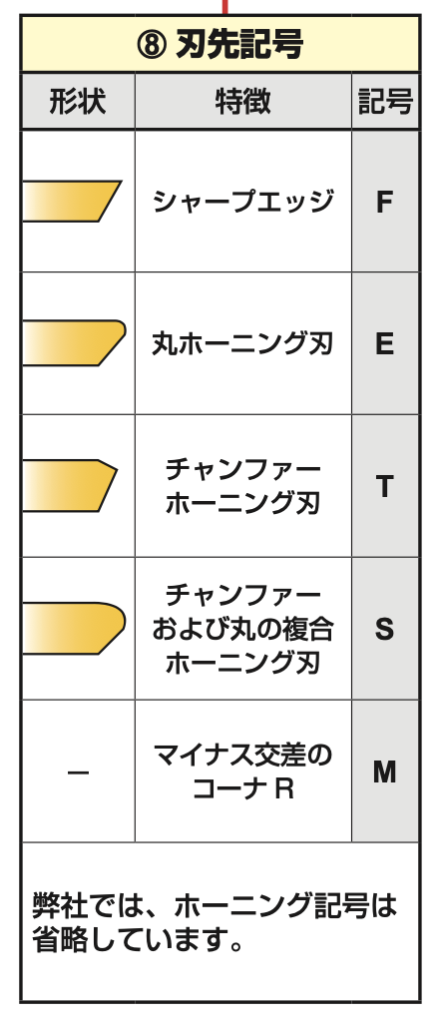

Eは刃先記号だが、省略されるため覚えなくてOK

CNMG120408EN-MPのEは図のように刃先形状を刃先形状を表していますが、省略される場合がほとんどであるため、覚えなくても問題ありません。

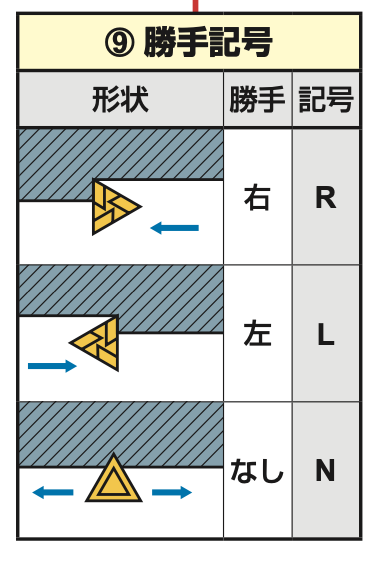

Nは勝手を表している

CNMG120408EN-MPのNは、勝手がないチップということを表しています。

とはいえ勝手がない場合の記号Nは多くの場合省略されます。

勝手がある場合のみR(右勝手)、L(左勝手)の記号がつきます。

MPはブレーカー形状

最後の記号です。CNMG120408EN-MPのMPは、ブレーカーの形状を表しています。

こちらはメーカーごとに異なりますので、各メーカーの表を参照して、ブレーカー形状を選ぶようにしてください!

特に役に立つ項目はコレ!

Cのチップ形状、08のノーズR、N(R,L)の勝手、MPのブレーカー形状はよく使う項目なので、これが何を表しているか覚えておけば、普段からチップを管理するのに便利ですよ(^^

旋盤チップの選び方

ここからは、実際にチップを選ぶ手順を解説していきます。

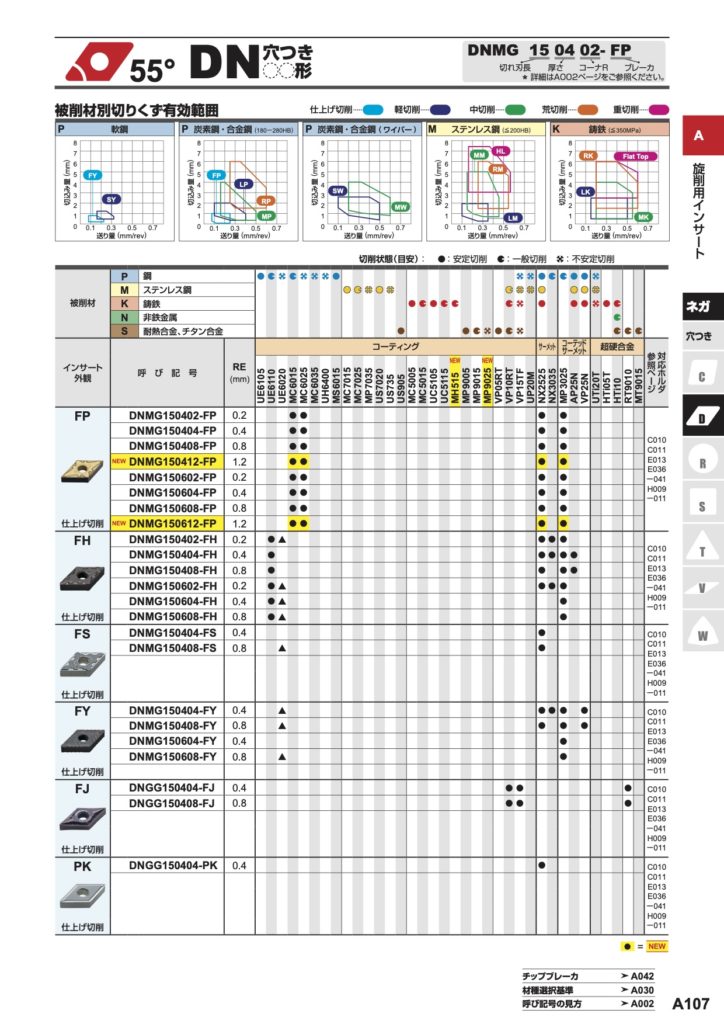

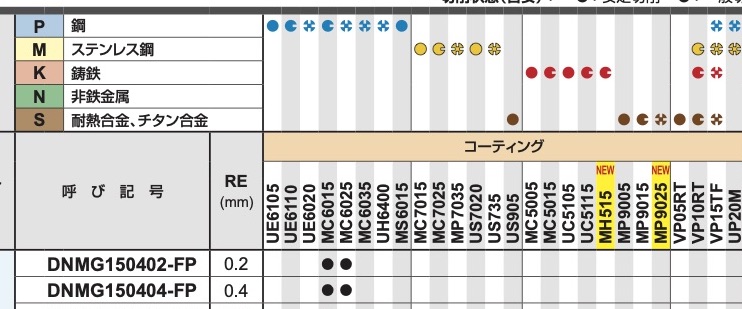

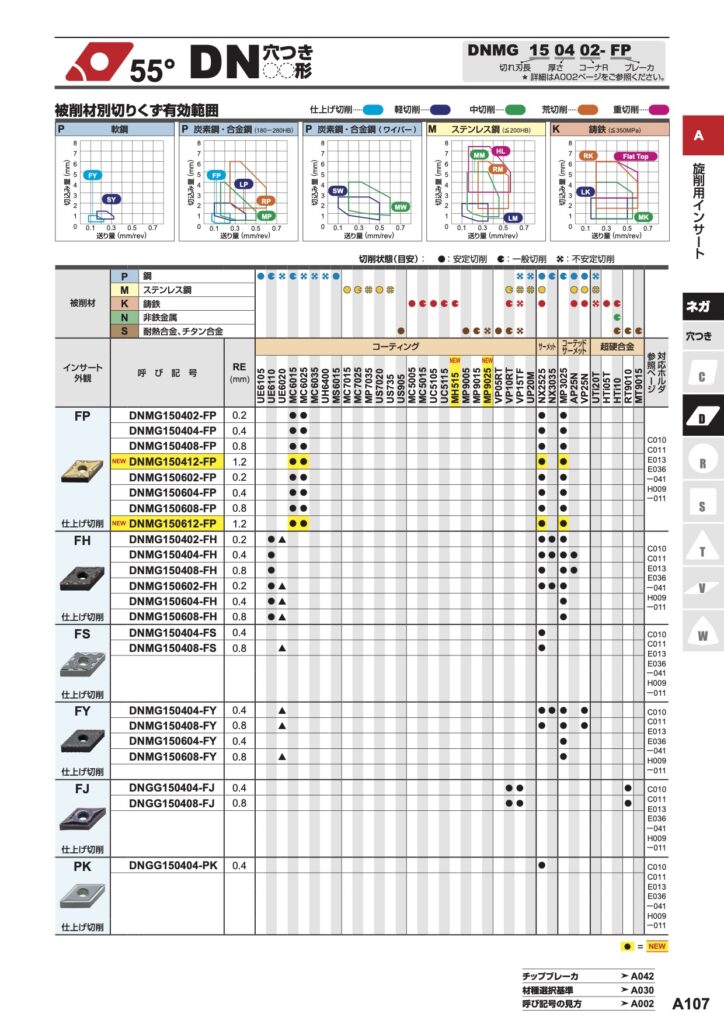

下図は三菱マテリアル様のカタログの引用です。こちらのページに必要な情報のほとんどが掲載されています。

ネガかポジかを決める

まずはじめに決めるのは、チップがネガかポジかという点です。

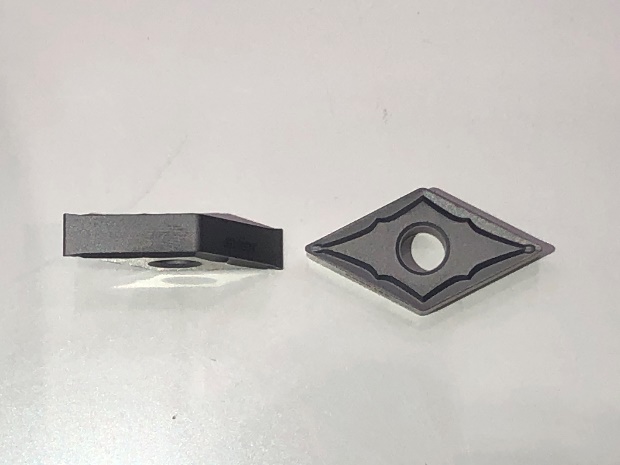

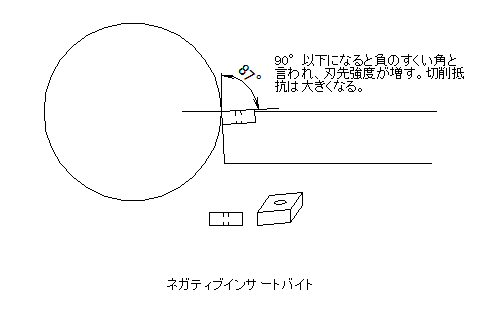

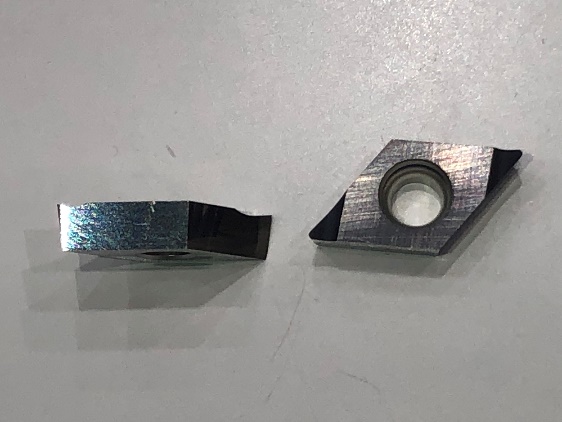

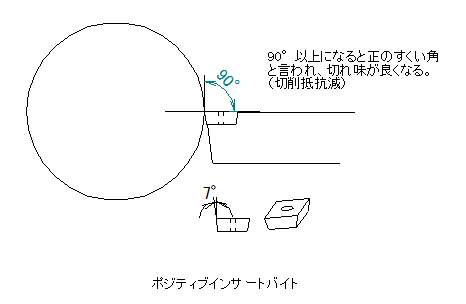

下図のように、ネガチップは刃部側面が90°でまっすぐ(逃げ角が0°)になっており、チップが両面使えて経済的な上に刃先が強い反面、切削抵抗が大きい特徴があります※。

対してポジチップは刃部側面(逃げ角)に角度がついており、切削抵抗を小さくできる反面片面しか使えません。

私は外径加工と内径荒加工にはネガチップを使っており、内径仕上げ加工にはポジチップを使っています。

チップのカタログはネガとポジでベージが別れて記載されていることが多いため、まずはネガとポジのどちらを使うかを決めましょう。

(※切削抵抗についてはブレーカー形状などその他の要因にも左右されるので一概には言えませんが、概ねその傾向です)

出典:中村留様 https://www.nakamura-tome.co.jp/2021/05/11/article_00012/(提供:住友電気工業株式会社)

チップ形状を選ぶ

その次に決めるのは、旋盤チップの形状です。

基本的にカタログでは、チップの形状ごとにページがまとまっています。

目的の形状の中から、自分の使用するホルダに合うものを選びましょう。

ちなみに私がよく選ぶのは以下の形状です。

D ひし形頂角55°:外径荒加工に。刃先が比較的強く、かつ芯押しセンタとの干渉が少ないため重宝します。

T 正三角形:内外径仕上げ加工に。サーメットの研磨ブレーカーを使用しています。切れ味が良く、外径についてはネガチップを使っているため6コーナー使えます。

W 等辺不等角六角形:端面荒加工に。ノーズR以上の切り込み量で端面を加工できる形状です。他にも一般的なC形と違い、6コーナー使えるのも大きいメリットです。

他にもひし形頂角35°や正方形も合わせ、場合によって使い分けています。

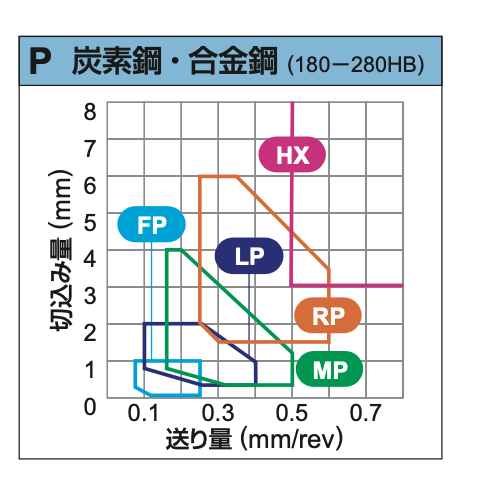

ブレーカーを選ぶ

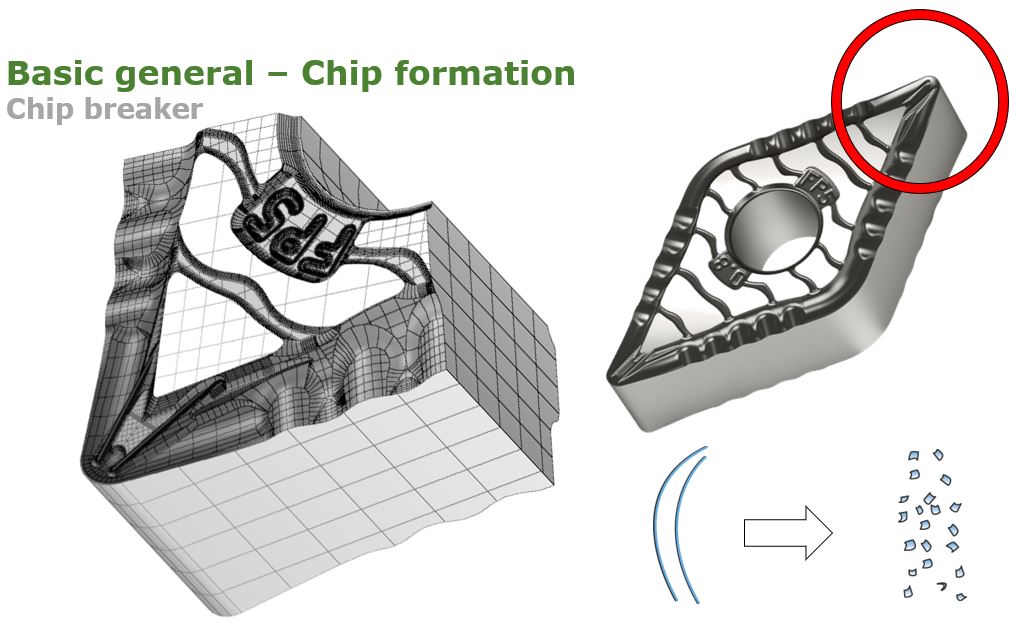

次に、切粉の分断性能や切れ味を大きく左右する”ブレーカー”を選びます。

ブレーカーは、必ずしも”汎用”や”第一推奨”と記載されているものを選ぶというものでもなく、自分が使う切り込み量と送り速度で切粉を分断できるものを選ぶのがポイントです。

多くの場合、旋盤チップのカタログには以下のような図が掲載されています。

こちらの図を見て、使いたい条件に合ったブレーカーを選びましょう。

例えば、切込み量2mm、送り量0.3mm/revで削りたい場合、上図の中ではMPブレーカーが適しているといえます。

注意する点としては、ブレーカーが重切削向けだからといって、チップ自体の性能が上がるわけではないという点です。ブレーカーはあくまでチップ表面の溝パターンであり、ブレーカーが対応しているからと通常の加工で切り込み量6mm、送り0.7なんかで削ろうとするとワークが吹っ飛んでしまいます。

ブレーカーに合わせた加工条件を無理に設定するのではなく、クランプ条件など様々な要素を勘案した上で自分の使いたい加工条件をある程度決め、それに合わせたブレーカーを選びましょう。

切削条件が決められない場合、こちらの記事を参考にしていただければと思います!

ブレーカーについてはこちらの記事で詳しく解説しています。

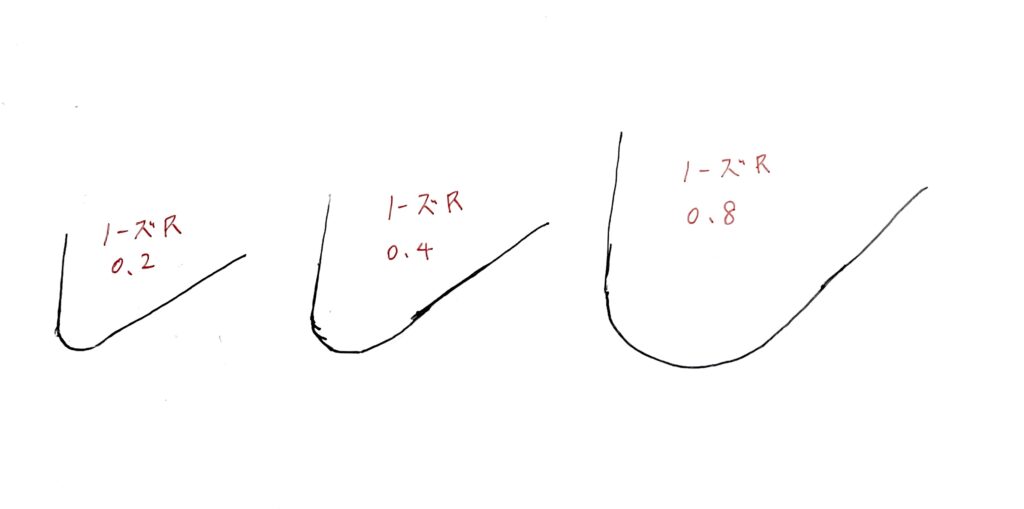

ノーズRを決める

次にノーズRの大きさを決めます。

ノーズRとは、刃先についた丸み(R)の大きさのことです。

ノーズRが大きければ刃先が欠けにくくなる一方で切削抵抗が大きくなり、小さければ切削抵抗は小さい反面刃先が弱くなります。

私の場合は、荒加工ではノーズR0.8を使い、仕上げ加工ではノーズR0.4もしくは0.2を使うことが多いです。

ノーズRについて詳しくは以下の記事で書いていますので、参考にしていただければと思います。

チップの母材・コーティングを選ぶ

最後にチップ母材とコーティングを選びます。母材とコーティングは、耐欠損性重視のものや耐摩耗性重視のものなど多くの種類があります。

自分の削りたいワークに合わせたものを選定していきましょう。

母材とコーティングを決めるために必要なのは以下3つの要素です。

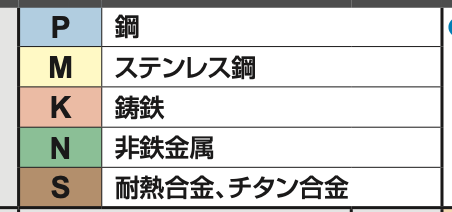

被削材質

各工具メーカーは、削る材質に合わせた母材やコーティングを開発しています。

鋼材を削るなら鋼材用。ステンレスを削るならステンレス用と、目的に合った母材・コーティングを選びましょう。

自分が加工する材質を絞り、それに合わせたものを選ぶのがベストですが、私の場合N種(アルミなど)に関しては、鋼材用のチップで加工してしまうことも多いです。

ちなみに私が使っているのはそのほとんどがP種(鋼)とM種(ステンレス)用のものです。場合によってはアルミ用のものや焼入れ鋼用のものも重宝します。

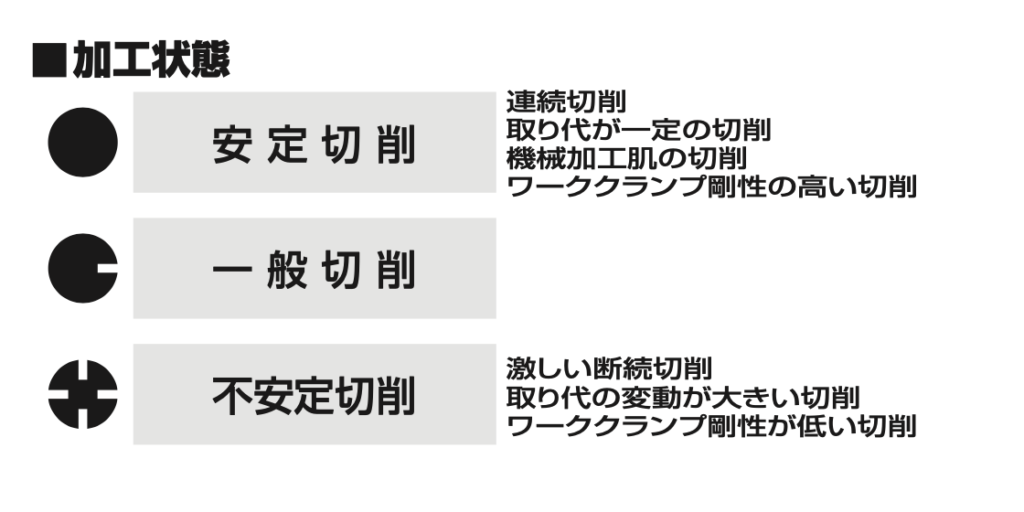

連続切削か断続切削か

加工状態によっても適したチップは変わります。

基本的にチップの耐摩耗性と耐欠損性はトレードオフの関係です。

不安定切削でも使える汎用性を求めるなら不安定切削用のものを、安定切削でしか使わないと決まっており、刃物の耐摩耗性を優先させる場合は安定切削用のものを選びます。

ちなみにこのマーク、旋盤のワーク(丸棒)の断面を模した記号です。下写真左が連続切削で安定切削、右が断続切削で不安定切削ですが、そのワーク断面をイメージ図として表したものが記号になっています。

以上の解説を読んでから、下のカタログを見るとどうでしょうか?

記号の意味がわかり、数あるコーティングの中から適するものを選ぶのも難しくないと感じていただけたかと思います。

これだけの情報があればチップを選べる!

いかがでしたでしょうか?

本記事に記載した知識があれば、大まかなチップの選定には困らなくなるかと思います。

加えて、本当に最適なチップを自信を持って選ぶためには、工具メーカーの力を借りたほうが良いです。

工具メーカーも商売ですので、カタログに掲載されているフリーダイヤルに電話をかければ技術スタッフがチップの選定の相談に乗ってくれます。

どのチップを選べばよいか分からない場合や、選んだものが間違いなく所持しているホルダに取り付くかなど、私もよく電話して確認しますので、どんどん活用しても問題ないかと思います。

ぜひ本記事をチップ選定の参考にしていただければと思います。

は?現役旋盤工が解説!-160x90.jpg)

コメント