機械をぶつけると、なんともいえない絶望感に襲われますよね。

私も入社してから半年目くらいの初心者時代、NC旋盤で心押台にバイトを思いっきりぶつけてしまった経験があります。

ですが、適切な対応ができれば、完全に元に戻るとまではいかないまでも、それほどの影響なく加工を行っていくことが可能です。

今回は、このような大きい衝突から小さい衝突まで対応できるように、私の経験をもとに対処法を解説していきます。

衝突したと思ったらまずは非常停止

ぶつかった後の話をする前に、当たり前のことですが一つだけ説明しておきます。

ぶつかったと思ったときや大きい音がした場合、すぐに非常停止を押しましょう。

反射的に押せるようになるとなお良いです。

ぶつかっても機械がまだ動いている場合、機械を止めることでさらなる被害を防ぐことができます。

機械を止めるのは簡単そうで意外と初心者には難しいこと。

始めたばかりの方は、迷ったらとにかく非常停止を押すことを意識しましょう。

いろいろなぶつけ方があるが、機械への影響は4箇所だけ

それでは本題に入ります。

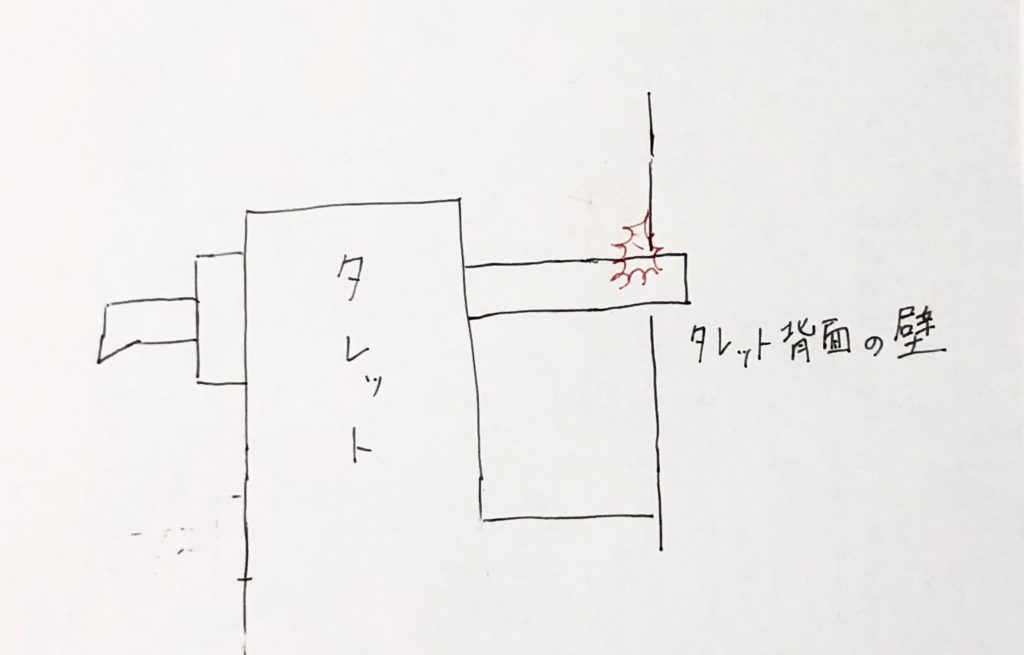

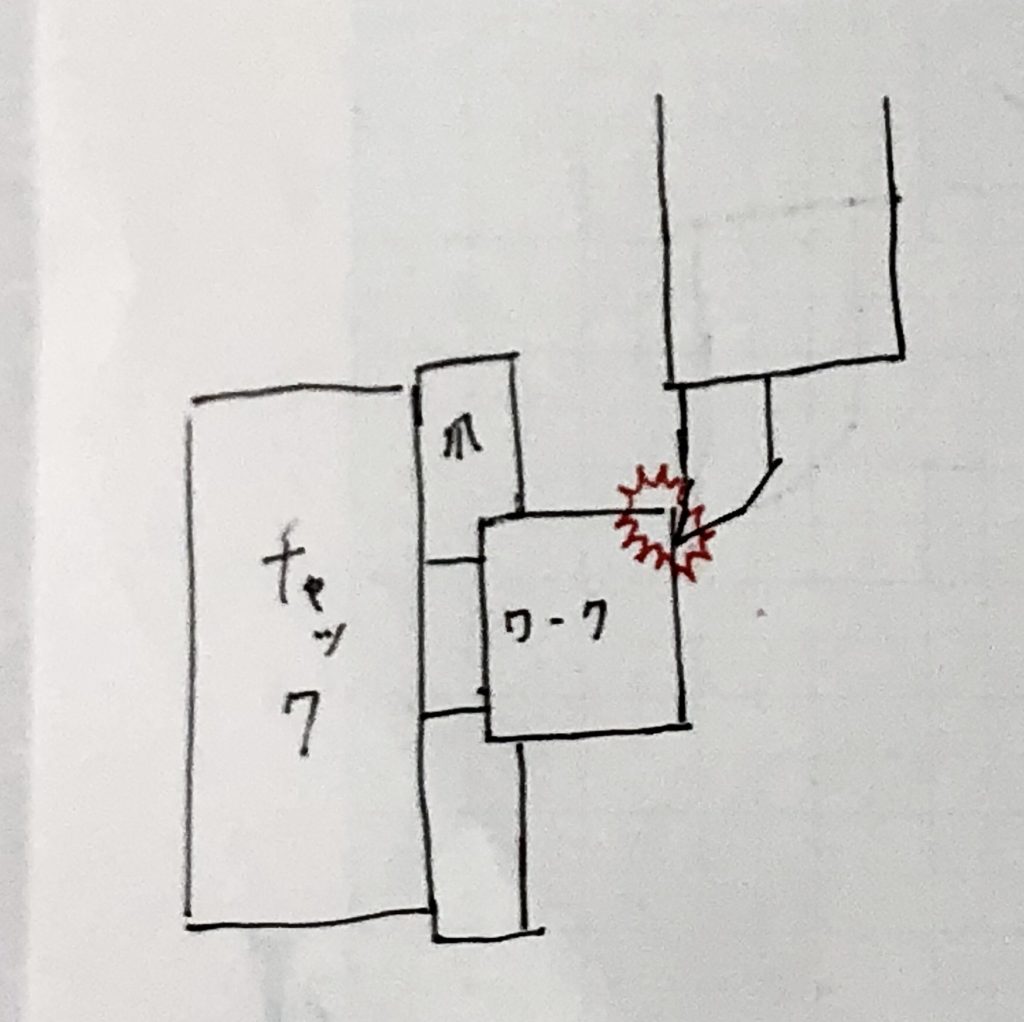

ぶつけ方には様々なものがあります。上の画像はほんの一例です。また後ほど紹介します。

・・・ですがぶつけたときに機械に影響が出るのは基本的に4箇所だけです。

- タレットの傾き

- 主軸

- 心押台

- 心押台のリニアガイド

- (リニアガイドの場合はタレットのガイド)

それではぶつけ方の場合によって分けて、対処方法を解説していきます。

工具を壁にぶつけた場合

まずは工具を壁にぶつけた場合。

よくありそうなパターンでは、上画像のようにタレットの後ろに内径バイトを突き出しすぎてタレットを回したときに壁にあたってしまったり、長いドリルを取り付けているときに前方向の壁にぶつけてしまう場合などです。

これらの場合は、ぶつけた後に以下の箇所の精度チェックを行いましょう

- タレットの傾き

- タレットのガイド(タレットの摺動面がリニアガイドの場合)

タレットの傾きのチェック

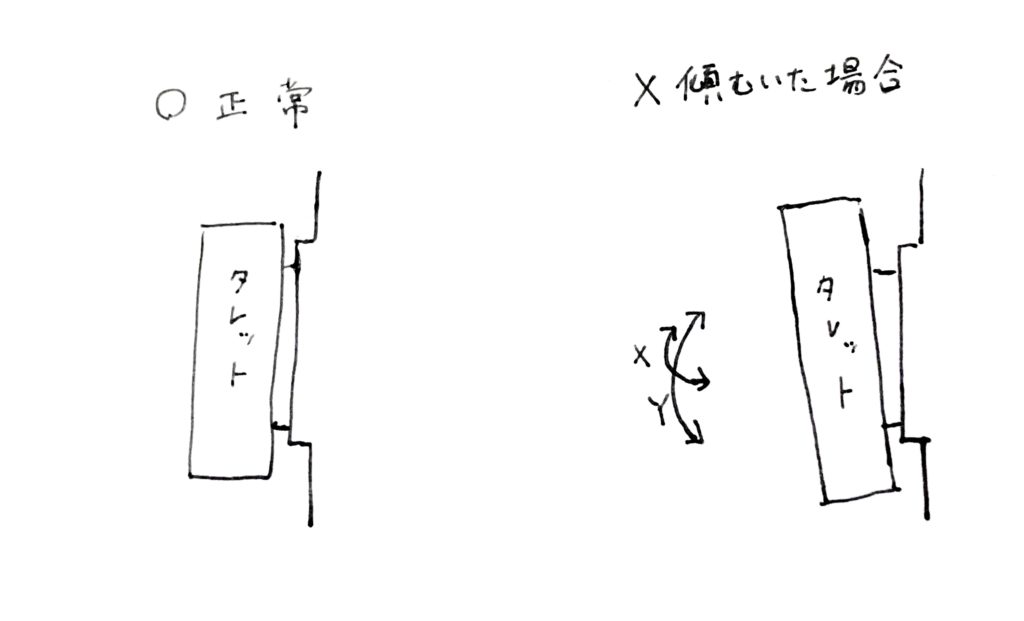

まずはタレット。

工具をぶつけたときに一番衝撃が加わるのがタレットです。

工具をぶつけることでタレットに大きな衝撃が加わると、上図のようにタレットが傾いてしまう可能性があります。

タレットが傾くと芯高がうまく合わなくなったり、穴あけの際に穴径が大きくなる、センタドリルが折れやすくなるなどの実害が生じてきます。

余談ですが私の勤務先のNC旋盤は、入社半年でぶつけたのをきっかけに調整するまで、タレットが0.5mmも傾いておりUドリルさえまともに使えないひどい状態でした^^;

タッチセッタで簡易的に大きなズレがあるかどうか分かる

まずは、タレットに大きなズレがある可能性をいち早く確認する方法として、簡易的な方法を説明します。

次の項でしっかり測定しますのでこの項は省略してもOKです。

方法としては、まず現在の工具オフセット値をメモし、直近で取り付けた工具をタッチセッタにあて、メモしたオフセット値との差を読み取ってやります。

そのときに差が0.1mm以上であればタレットにズレが発生している可能性が高いです。

もちろんタッチセッタは収納して再び出す度に測定値がズレますし、工具の摩耗や構成刃先もズレる原因になるので、あまり信用できる方法ではありません。

タッチセッタの値にズレがほぼなかったとしても、タレットが傾いている可能性は十分あるため、これから説明するチェックは行うようにしてください。

タレットを動かして、ダイヤルゲージで傾きを測定する

ここからが精度チェックの本番です。

タレットにダイヤルゲージをあて、傾きを測定していきます。

方法としては主軸にマグネットでダイヤルゲージを取り付け、タレットにダイヤルゲージをあてた状態でタレットをZ方向に動かし、動いた値を読み取ります。

X方向も同様にチェックするようにしましょう。

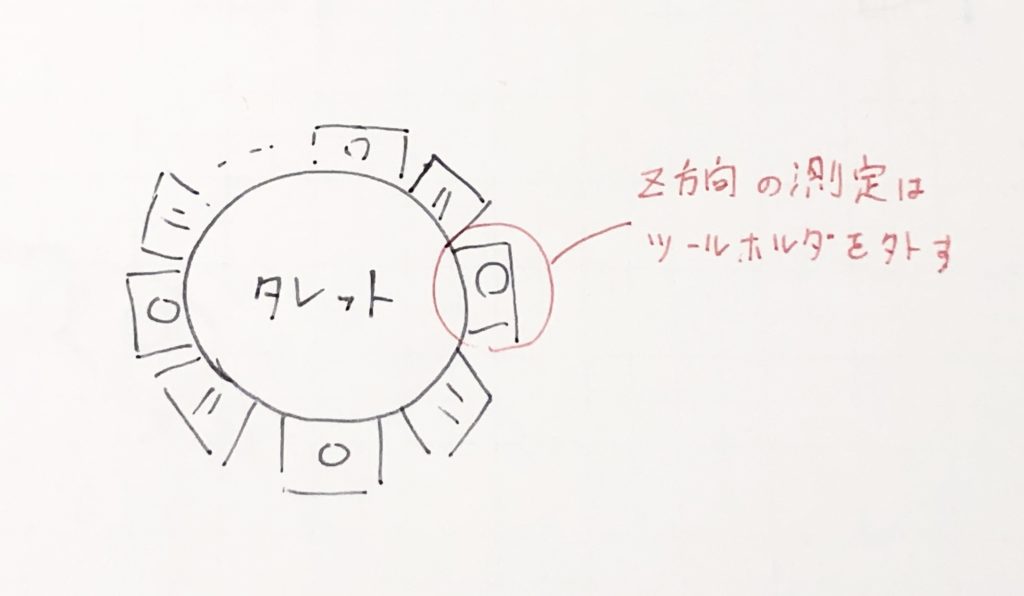

ツールホルダは外してタレットにダイヤルゲージをあてる

ダイヤルゲージはピックゲージを使うと良いです。

タレットにダイヤルゲージをあてるといってもタレットのツールホルダにあててしまうと、平行度が出ていないため正確に測定することができません。

ツールホルダを取り外した上で、タレット本体の銀色の部分にダイヤルゲージを当ててやるようにしましょう。

私が勤務先で使っているオークマのLB3000EXではツールホルダを外さなければダイヤルゲージをあてられず、Z方向の測定ができません。どのメーカーのNC旋盤でもその点は同様です。

なおX方向の測定はツールホルダをつけっぱなしでもタレット本体にダイヤルゲージをあてることができます。

ダイヤルゲージの目盛りを0に合わせ、タレットを動かして測定する

タレットの端にダイヤルゲージをあてたらダイヤルゲージの目盛りを0に合わせ、タレットの反対側の端にダイヤルゲージが移動するまでタレットを動かしてやります。

そのときに動いた値が測定値です。プラスマイナスでどちらに傾いているかもわかりますので、その方向もメモしておきましょう。

ちなみに私の勤務先のタレットは、Zのマイナス方向が手前に0.01mm傾いており、Xのー方向が左側に0.015mm傾いていました。

内径ツールホルダのズレをチェックする

タレットの傾きが0.02mm以内くらいであれば問題ありませんが、それでも穴径が大きくなったりセンタドリルが折れやすかったりする場合は内径ツールホルダのチェックも行います。

むしろタレット本体の傾きよりもこちらの精度のほうが実加工に影響が大きいです。

内径ツールホルダというのは、内径バイトを取り付けたり、ドリルを取り付けたりするツールホルダのことです。

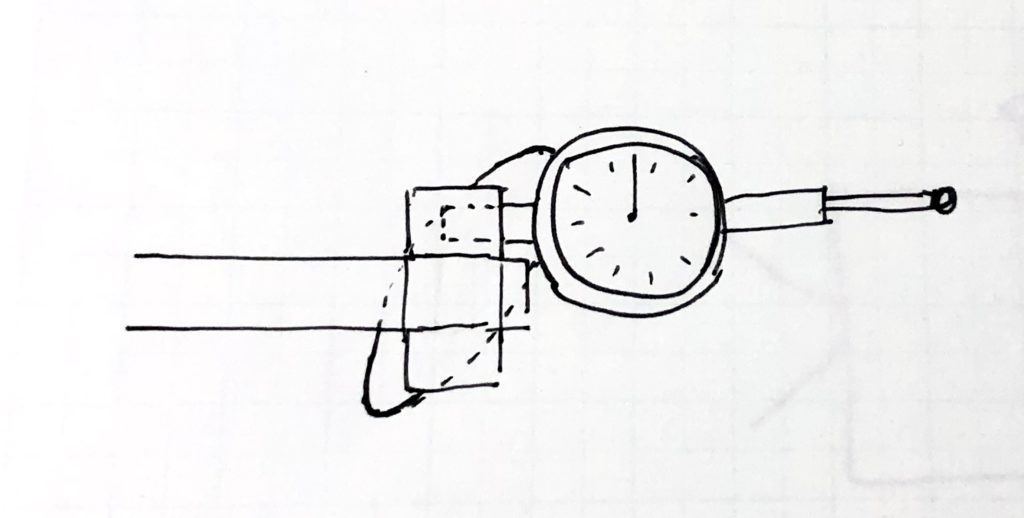

やりかたは下の方に書いた、心押台のズレをチェックする方法で書いた方法と同じです。

後で説明しますが、心押台は左側の画像のような要領でチェックします。

それと同じように、まずはチャックでてこ式ダイヤルゲージを掴みましょう。

てこ式のダイヤルゲージは、右画像のような治具をつくってチャックにつかんでやればOKです。

そして、内径ツールホルダが取り付いている工具番号を呼び出し、X座標を0にもってきます。

そして、内径ツールホルダの内径にダイヤルゲージのピックをあて、主軸を回して芯振れをみてやります。

ここは本来であればX0で主軸の回転中心の同心円のはずなので、芯振れは全く無いのが理想ですよね。

この振れが大きく、加工に支障が出るようでしたら直さなければなりません。測定値0.03mm以内が理想ですが、0.06mm以内くらいであれば特に問題なく加工できるでしょう。

内径ツールホルダを一度外してつけなおし(芯をみて調整しながらつけ直せばベストです。)、改善することができなければタレットの調整が必要になります。

タレットのガイドのチェック

タレットの精度チェックが終わったら次はガイドです。

ガイドというとわかりにくいですが、摺動面のことです。

摺動面は旋盤の命ですので、ここが狂ってしまうと機械自体の精度が狂ってしまい、その狂いはもとにはもどりません。

ですが、どこでどのくらい狂っているかを把握しておかなければ不良の原因になりますので、チェックはしておいたほうが良いです。

ただし、それはリニアガイド方式のNC旋盤のみで、すべりガイドのNC旋盤は必ずしもチェックする必要は無いと思います。

リニアガイドは傷みやすいが、すべりガイドはほぼ傷まない

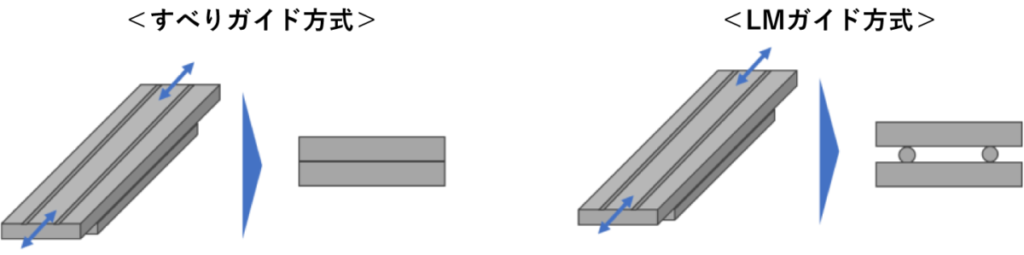

NC旋盤の摺動面には主にすべりガイド方式とリニアガイド方式の2種類があります。

ご自身のNC旋盤がどちらのガイドを採用しているかによって痛み方が大きく違うため、確認しておきましょう。

そのちがいは下記の北村製作所さんのサイトで詳しく解説されています。

かいつまんで説明すると、すべりガイド方式は汎用旋盤と同じように金属面同士が合わさっている摺動方式、で、リニアガイド方式はその金属面同士の間に玉をかませて摺動抵抗を減らした摺動方式ということです。

上図のように、面同士でくっついているすべりガイドは大きい負荷がかかっても摺動面に変形は起こりにくいですが、リニアガイド(LMガイド)はボールをかませているので、大きい負荷がかかることで摺動面にボール型の凹みができたり、ボールが潰れてしまったりという摺動面の変形の可能性があります。

NC旋盤のすべりガイドの摺動面はほぼ傷まないのに対して、リニアガイド方式が傷みやすい理由がこれです。

ちなみに私の使用しているオークマLB3000EXでは、刃物台摺動面は滑りガイド方式、心押し台はリニアガイドが採用されています。

摺動面のチェック方法

なるべく太い、長尺のワークを削ってみてください。

もしリニアの摺動面が傷んでいれば、その傷んだ部分だけ寸法が大小にブレているはずです。

そういった症状がなければとりあえずは大丈夫です。

工具をワークやチャックにぶつけた場合

画像のように工具をワークやチャックにぶつけてしまった場合は、タレットだけでなく主軸にもダメージがいっており、主軸が傾いているかもしれません。

このような場合は以下をチェックしましょう

- タレットの傾き

- タレットのガイド

- 主軸の傾き

タレットのことについては先程説明しましたので、主軸のチェックの方法を解説します。

主軸のチェック方法

回転方向のチェック

主軸のチェックは簡単です。ダイヤルゲージを主軸外径にあて、回してみてどのくらい振れているかをチェックしてやります。基本はこれだけ見れば大丈夫です。

このときに、チャックではなく、根本の主軸部分にダイヤルゲージをあてることで正確に測定することができます。

さらに正確にチェックしたい場合はZ方向とX方向の傾きもチェックしておくとより安心です。

主軸の外径にダイヤルゲージをあててZ方向に動かす、端面にダイヤルゲージをあててX方向に動かすことで測定できます。

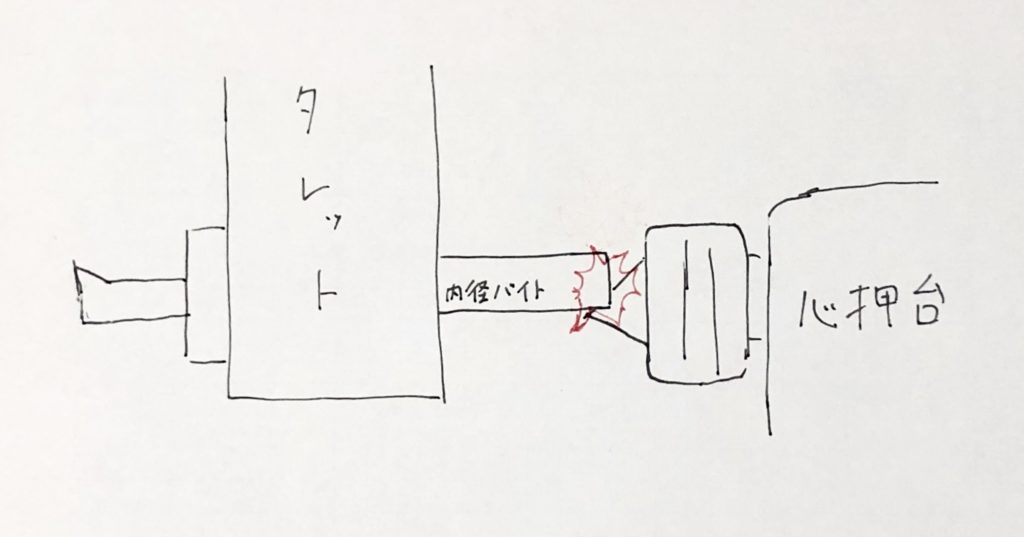

工具を心押台にぶつけた場合

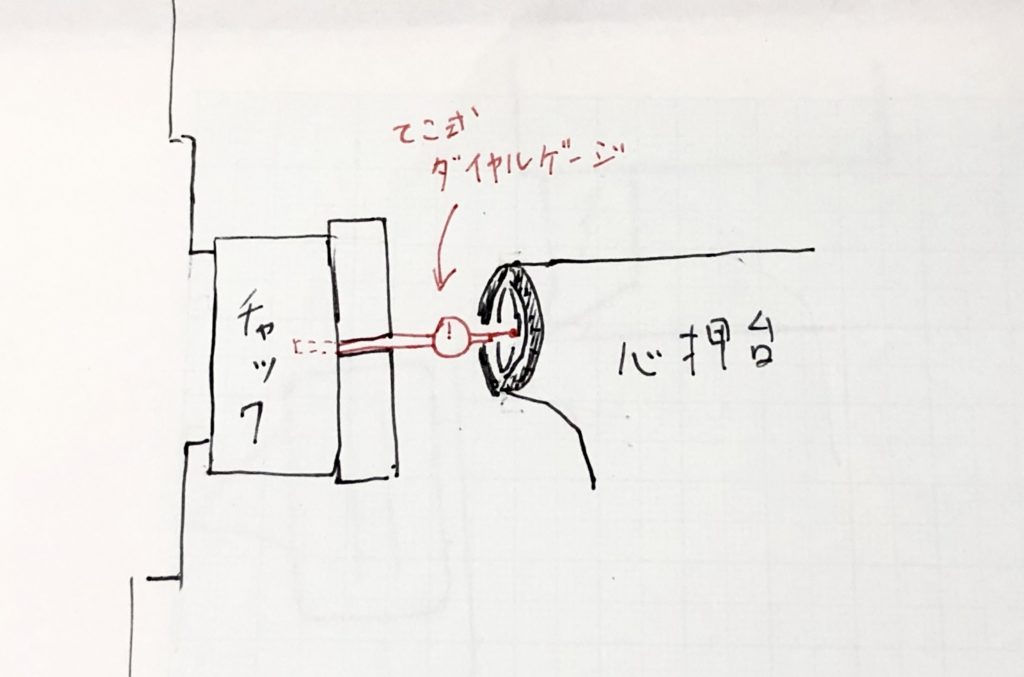

次は上の画像のように工具を心押台にぶつけた場合です。

じつは下の画像のパターン、私にも経験があります。

外径バイトを思いっきり心押台の背中にガツン!!とぶつけました。

入社半年目くらいの悪夢のような経験。いまでもその絶望感は忘れられません・・・。

話を戻しまして、チェックする点はこちら

- タレットの傾き

- タレットのガイド

- 心押台のズレ

- 心押台のガイド

タレットについてはすでに説明しているので、心押台のズレをチェックしてみましょう。

心押台のズレのチェック方法

心押台は、X方向に調節できる機構になっています。

なので刃物が心押台にぶつかった衝撃で、心押台がX-方向にずれてしまいます。

なので、これから説明する方法でズレをチェックしてみてください。

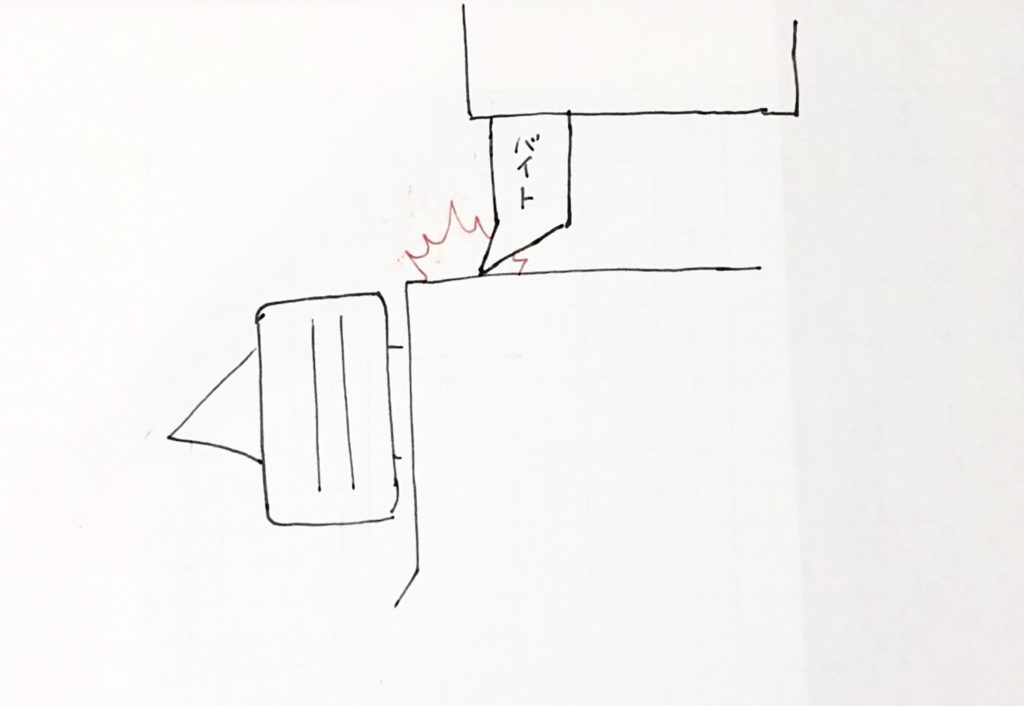

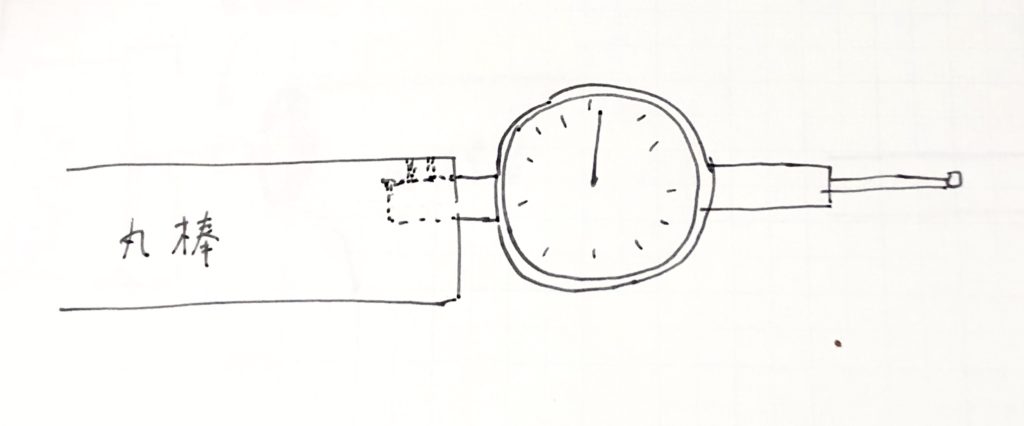

心押台の内側の振れを、チャックに取り付けたダイヤルゲージで測定する

上の画像のように、てこ式ダイヤルゲージをセットした丸棒をチャックでつかみ、心押台の穴の内径にダイヤルゲージをあて、チャックを回して振れを確認します。

ダイヤルゲージは下画像のような治具を作って掴むと良いです。

私もこの治具を作ると便利だとは思っているのですが、現実には作るのが面倒で、下画像のようにゲージホルダーをそのまま使って掴んでいます。

一応これでも測定はできますが、ダイヤルゲージをセットする部分が外側に寄りすぎて測定しづらいので、上画像のような治具を使って掴んだほうがやりやすいです。

追記→上記治具を制作しました。やはり治具を作った方が測定しやすいです。

チャックを回してダイヤルゲージの目盛りを読む際、ダイヤルゲージの文字盤が裏に行ってしまうとかなり見にくいと思いますので、鏡を使ってみると良いです。

ダイヤルゲージの値は、どちら方向にどのくらい芯がずれているかメモをしておきましょう。

心押台のガイド(摺動面)のチェック

ガイド(摺動面)の変形は基本的に修正できない

NC旋盤の心押台のガイド(摺動面)は基本的にリニア方式ですので、衝撃によって変形が生じやすいです。

ですが心押台のリニアの変形は修正する方法が基本的にはないため、手の施しようがないという意味では必ずしもチェックが必要な項目ではないと思います。

ですが今後心押台を使っていく上で、リニアがどこでどのくらい歪んでいるか知っていると加工もやりやすくなりますので、ぶつけたときにチェックしておくに越したことはありません。

チェック方法

チェック方法としては、ぶつけたところとぶつけていないところでそれぞれ心押台を使ってシャフトを削り、比較するという方法をとります。

まず、ぶつけた箇所の心押台の位置座標をメモしておきます。

そして心押台を使って適当なシャフトを削りましょう。心押台の位置は、ぶつけたのと同じ位置と、ぶつけてない適当な位置の2箇所です。つまり削ってみて、テーパーになる具合を比較するということです。

100mmでどれくらいテーパーになっているか比較すればわかりやすいと思います。

例えば同じように削っているのに、心押台がぶつけていないところにあったら100mmで0.005mm先太になり、心押台がぶつけたところにあったら100mmで0.015mm先太になっていたとします。するとぶつけた箇所のリニアが0.01mm分テーパーになるぶんだけ変形してしまっているということがわかります。

先程も書きましたがリニアの変形は直りませんので、ズレていた場合は変形してしまった箇所を覚えておき、今後その箇所で心押台を使う場合はテーパーにならないよう特に注意しながら加工をしていくしかありません。

チェックした測定値は必ずメモしておく

ここまでで以下の5箇所のチェック方法をすべて解説しました。

- タレットの傾き

- 主軸

- 心押台

- 心押台のリニアガイド

- (リニアガイドの場合、タレットのガイド)

チェックを行って測定が終わったら、その測定値は必ずメモして保管しておきましょう。

メモするのは測定値だけでなく、いつ測ったか、どこを測ったか(例えばタレットの①番など)、どちらに傾いているかをしっかり書き留めておきましょう。

これを書き留めていないと、次にぶつけた際に元から傾いていたのか今回傾いたのか判断がつかなくなります。

私もノートに表を作り書き留めています。

チェックの結果、心押台・タレット・主軸がズレていた場合

チェックの結果、心押台・タレット・主軸がズレていた場合、校正をしなければなりません。

0.1mmもずれていれば加工にかなり支障がでますので、早めに直したほうが良いです。

その場合は自分で直そうとせず、素直にメーカーに依頼して調整してもらいましょう。

心押台とタレットに関しては昔私もぶつけた経験があり、オークマに直してもらったのですが、自分で校正するのは技術と経験が必要で、難しいです。

オークマサービスの人の作業を見せてもらったのですが、タレットは、タレットを吊ることができる器具で持ち上げながらテーパーピンで大方をあわせ、叩いて精度を出していくという作業工程でした。

心押台は叩いて精度を出していくのですが、締め込むと精度が狂うという兼ね合いがあり、調節が難しいようです。

自分で直そうとするとさらにズレてしまい、取り返しがつかなくなる可能性もありますのでやめておきましょう。

もし10台以上のNC旋盤があり、少量多品種加工で一年に何度か衝突が起きるような環境でしたら、一人がやりかたを覚えてしまって、自社で完結できるようにするのも一つの手です。

タレット、心押台のリニアガイド(摺動面)がズレていた場合

摺動面は旋盤の命と言われます。

リニア(摺動面)に関しては、基本直りません。

なのでその箇所で寸法がずれるということを覚えておき、摺動面の変形とつきあいながら加工するしかありません。

メーカーの修理を依頼する際のポイント。コストカットのために!

機械をぶつけたら、基本的にメーカーに調整作業をお願いすることになります。

調整作業は時間チャージがかかるため、サービスの人がより短時間で修理を完了できるように準備をしておくのが修理コストを抑える一つのポイントです。

NC旋盤の心押台とタレットをぶつけてしまった場合を例に、準備しておくべきことを挙げておきます。

タレットの工具ホルダはすべて外しておく

ぶつけた際のタレットの調整作業では、工具ホルダを全て外した状態で行います。

あらかじめ工具ホルダを外しておくことで、修理時間の短縮に繋がります。

機内の切り粉はきれいに掃除しておく

部品の付け外しや調整作業の際、機内に体を入れて作業することがあります。

機内に切り粉が残っていると足の踏み場がなくなってしまうため、必ず切り粉は掃除しておきましょう。

また、ボルトを外す作業も多く、さらに多くの種類の工具をつかうため、万が一切り粉の中に落としてしまうと紛失してしまう可能性が高いという点も理由の一つです。

タッチセッターの設定方法を覚えておく

タレットの調整を行うと、タッチセッタ位置の設定もやり直さなければなりません。

この設定は難しい作業ではありませんので、修理後に自分で行ない、修理時間を短縮しましょう。

普段設定をやらない方はあらかじめやり方を覚えておくと良いです。

他にはこんなところに注意

修理をお願いした場合多くの工具を使うため、作業台はきれいな状態にしておきましょう。

また、心押しセンタをぶつけた場合は、調整後の確認作業を行うために状態の良い心押しセンタを別で用意しておかなければなりません。

試し削り用の材料も用意しておきましょう。心押台位置調整後の確認作業は実際に丸棒を削って行います。 鋼材で、φ20、長さ250くらいの材料がちょうど良いです(機械の大きさにもよります)。

ぶつけても気を落とさずに。

機械をぶつけてしまうと、この世の終わりかのような絶望感に襲われますよね。

しかし、きちんと再発防止策さえ取っていれば、その絶望感は邪魔なだけです。

すんでしまったことは仕方ありません。気を取り直して、この経験を糧に技術力を積み上げていけると良いですね。

トラブルがあって精神的に仕事に集中できない状態になってしまった場合の対策の記事も書いていますので、参考にしていただければと思います。

コメント