機械をぶつけるとものすごい絶望感を感じることになりますよね。

修理が終わるまでの間仕事が止まってしまいますし、機械精度が永久に狂ってしまう場合さえあります。

会社の利益を大きく損なってしまいますので、機械をぶつけないように普段から対策するということはとても大切です。

今回は私が機械をぶつけないようにするためにとっている対策をご紹介します!

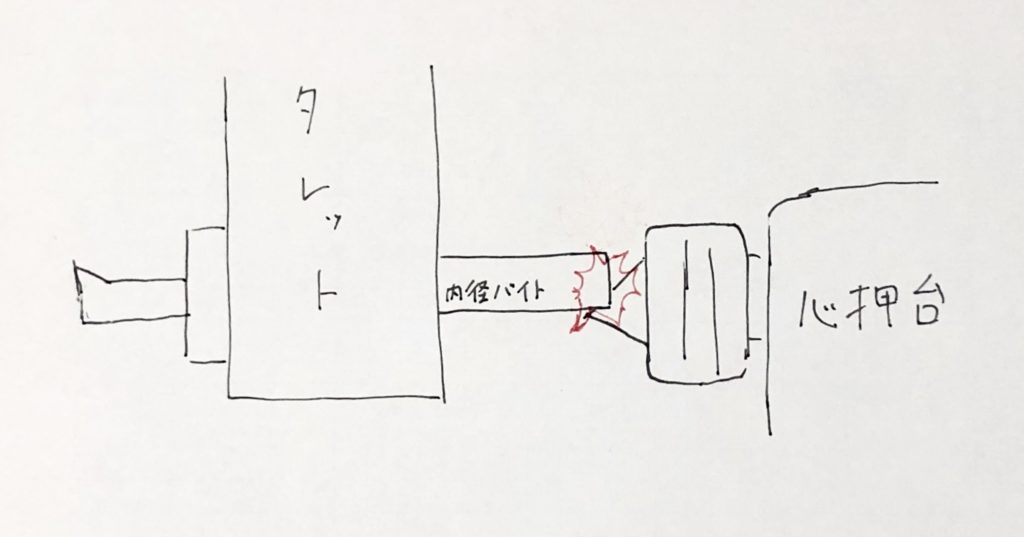

心押台に工具をぶつけないようにする対策

一番やりやすいのが、このパターンのぶつけ方だと思います。

前回の記事↓でも書きましたが、実は私も初心者の頃このぶつけを経験しています。

ぶつけてから、今後絶対に繰り返さないように対策を考え、実行しています。

下に書いたとおり、3重の対策です。

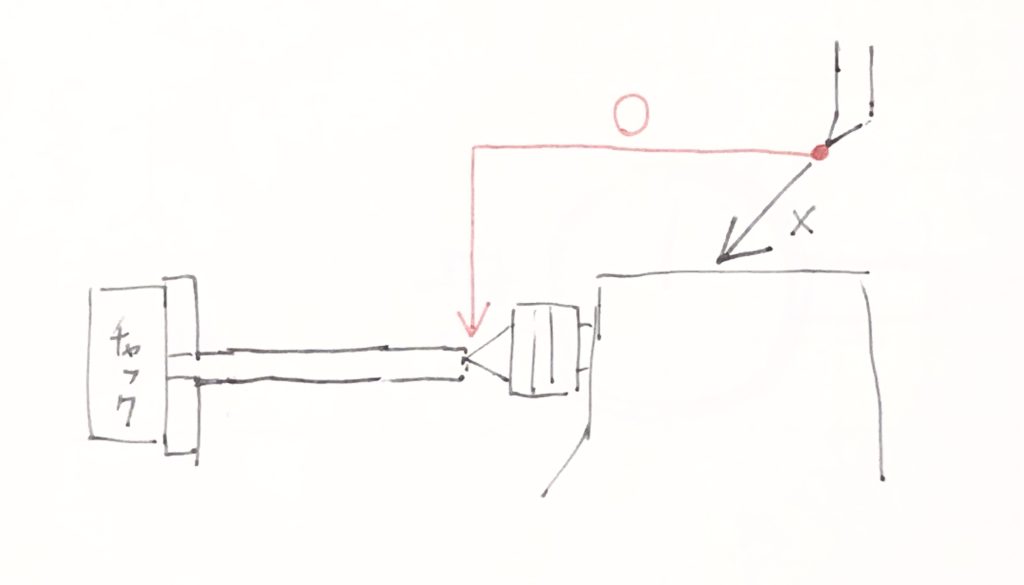

ぶつからない軌道を通るように設定を行うことが必要

私はNC旋盤のプログラムは全て対話で作っています。

オークマの対話でプログラムを作るにおいて、初期設定のままだと上画像の✗をつけたような軌道になってしまい、工具が心押台にぶつかってしまいます。

なので工具経由点を設定し、○をつけたような軌道を通るようにプログラムを組んでやる必要があります。

この設定を忘れてしまうと心押台にぶつかってしまうのです。

なので、基本はこの工具経由点の設定を忘れないための対策を考えることになります。

プログラムの初めにM2を入れ、工具経由点の設定忘れを防ぐ

具体的な対策はここから。

プログラムの初めにM2(プログラム終了・頭出し)を入れ、工具経由点の設定を確認した後にそのM2を削除するようにします。

そうすることで、工具経由点の設定確認を忘れていた状態だと機械が動かないため、確認忘れを防げる仕組みです。

この方法をとるようになってから工具経由点の設定忘れは全くと言っていいほどなくなりました。

シミュレーションでのプログラムチェックでバイトの軌道を確認する

ここからは通常の基本対策ですが、必ず行わなければならないことですので、書いておきます。

プログラムを作った後シミュレーション機能を使って動きを確認しますよね。

その際に、心押台を前進させた後のバイトのアプローチ軌道をしっかり確認するようにしましょう。

上の画像で○で示したような軌道になっていればOKです。

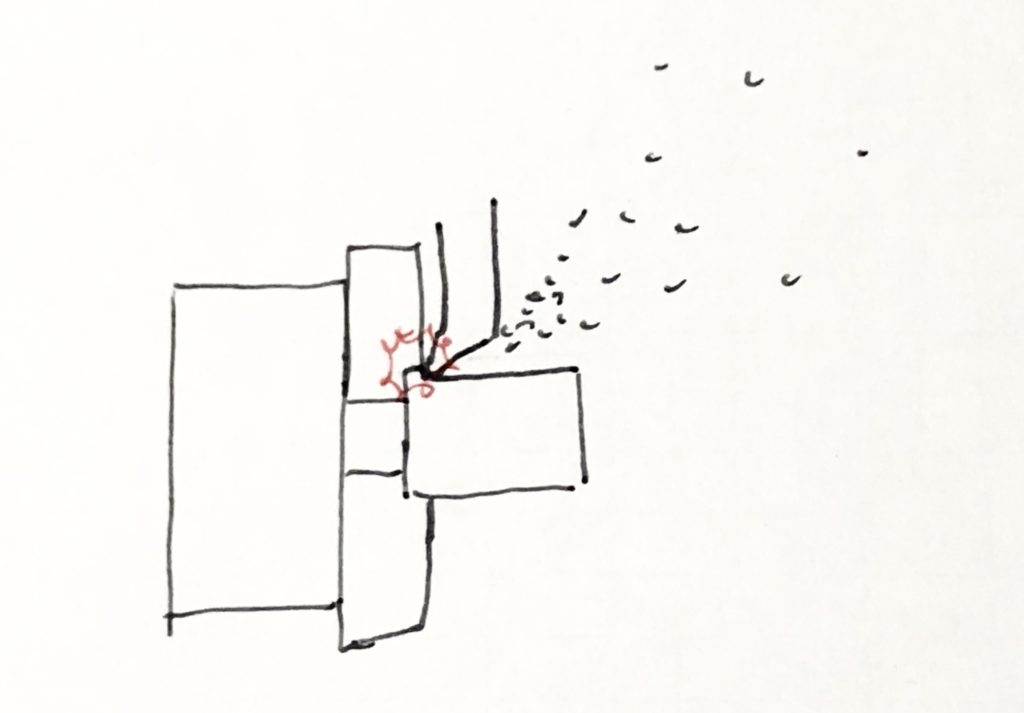

ぶつからないための基本のアプローチをきっちり行う

通常機械を動かす際は、早送りでバイトがワークやチャックにぶつからないように送りを遅くしてゆっくりアプローチして確認するかと思います。

慣れてくるとバイトがワークにある程度近づくまでは100%の早送りで送ることになるかと思いますが、心押台を前進させている場合は、バイトの動き始めの時点からゆっくり送るようにすると良いです。

もし万が一上記2点のチェックをすり抜けてプログラムの工具経由点を設定し忘れていた場合でも、はじめにバイトが斜めに動いていくことを視認できればすぐにミスに気づき停止させることができます。

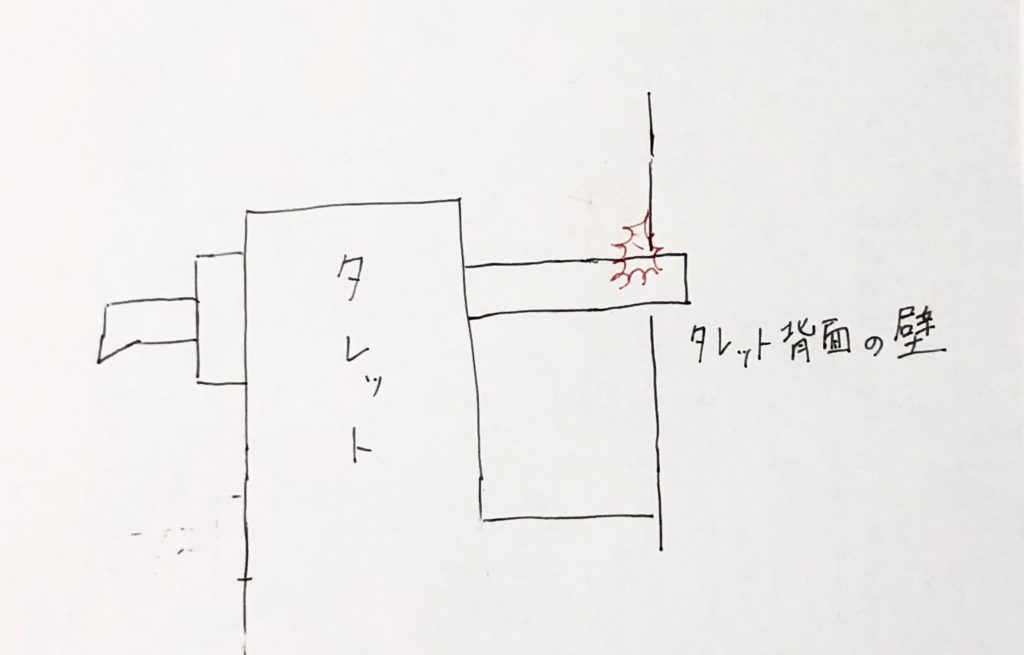

タレットの後ろの壁に工具をぶつけないようにする対策

タレットの後ろに工具を長く突き出してしまうと、タレット背面の壁にあたってしまいます。

私が勤務先で使っているオークマのLB300EXだとφ40だと25mm、φ35未満だと65mm以上突き出すとぶつかってしまいます。

これも、私が初心者の頃、ぶつかるとは行かないまでも擦るようにあたってしまったことはあります。

気をつけないとありがちなミスの割には大変なことになってしまうので、必ず対策を行うようにしましょう。

それでは対策の解説をしていきます。

内径バイトをセットする際、毎回後ろの突き出しを測るようにする

バイトを取り付ける際に測るのを忘れないことが一番大切です。

内径バイトをセットする際には毎回後ろの突き出しをスケールで測り、φ40だと25mm、φ35未満だと65mm以上(機種によって異なります)以上になっていないかを確認するようにしましょう。

一度慣れてしまえば、どのくらいの突き出し長さで危なくなってくるかひと目で分かるようになるので、危なそうな場合だけ測ってやればOKです。

ですが、慣れてきた頃が一番危ないですので、本当に自信をもって大丈夫と言えるほどの経験を積むまでは毎回測るようにしましょう。

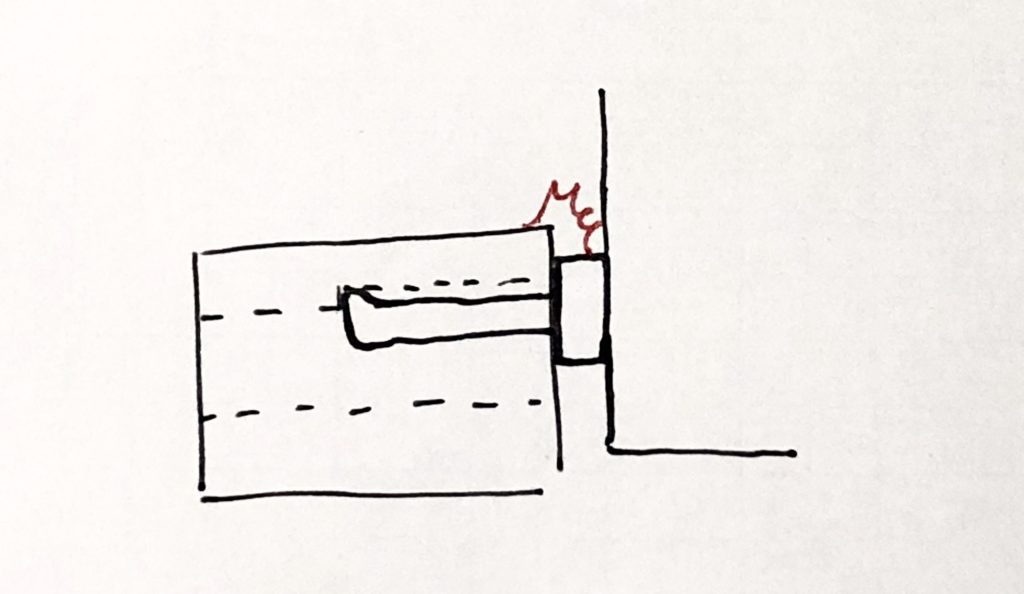

内径バイトの後ろが心押台の先端にぶつからないようにする対策

画像のように、タレットをZ+方向に下げたときに内径バイトの後ろが心押台の先にあたってしまう可能性がありますよね。

そのための対策として私が行っていることがあります。

パラメータでZ軸の可動限界を設定し、ぶつかることがないようにする

先程書いたように、私が使っているNC旋盤では内径バイトの後ろの突き出しは長くても65mmです。

なので、心押台の先端とタレットの後端の距離が65mmになるようにZ+方向のタレット可動限界をパラメータで設定し、物理的にぶつかることができないようにしています。

機械限界までZ+にタレットを動かせるようにしているところも多いでしょうが、私はずっとこのやり方で、ぶつけてしまうリスクをなくしています。

しかしこの方法にはデメリットもあります。

それは長めのキリを取り付ける際、可動限界を狭く設定している分、キリの先がタッチセッタに届かずタッチセッタに当てるために一度パラメータを再設定しなければならないことです。

この問題に関しては、特に時間がかかることでもありませんので、私は長いキリを取り付ける度にパラメータをいじっています。

確かに面倒ですが副産物的なメリットもあります。それは稼働限界パラメータをいじらなければならない場合、それほど長いキリということが分かるため、キリの先端がZ-方向の壁にぶつかる危険を事前に察知できることです。

慣れていなければ少々面倒に感じるかもしれませんが、慣れてしまえば5秒程度で設定が可能ですので、リスク回避のために是非真似してみてください。

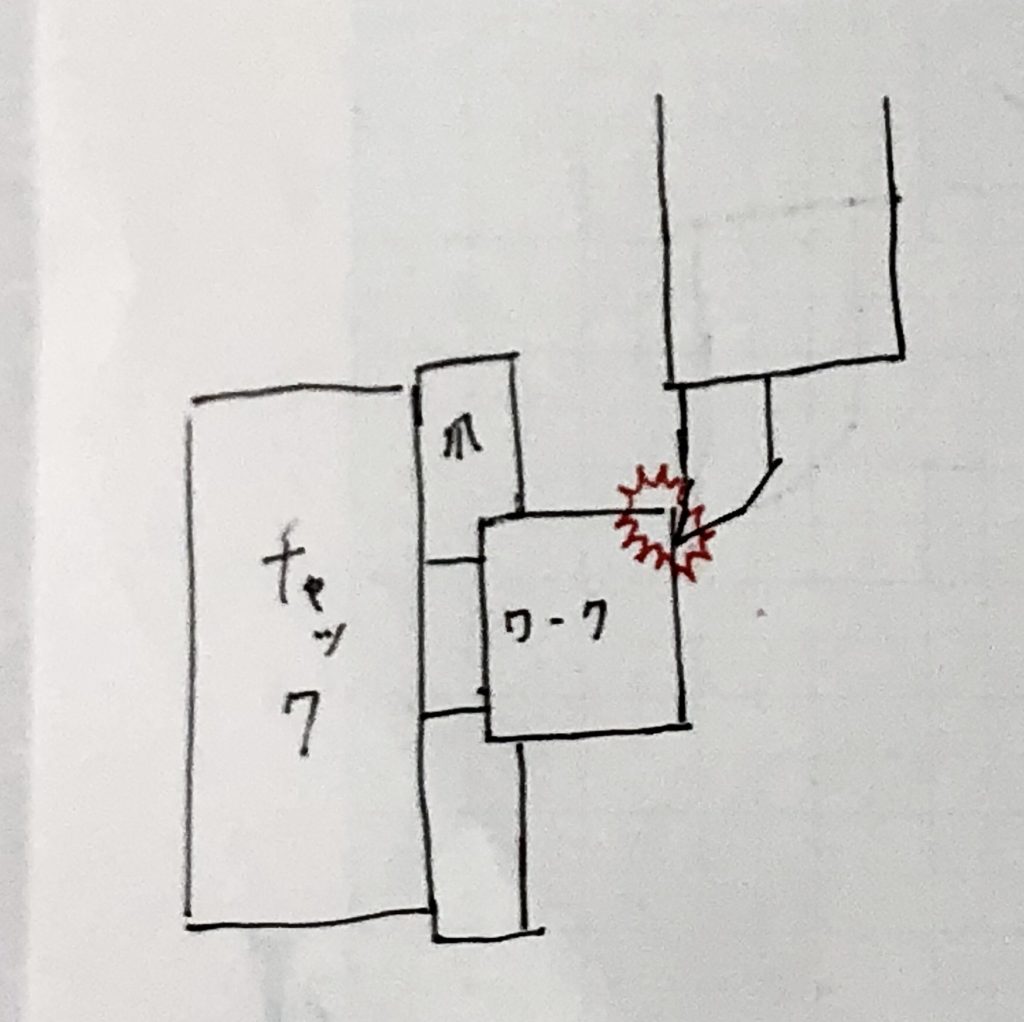

ワークや爪、左側の壁に工具をぶつけないようにする対策

最も基本的なところですが、普段の加工で最も身近なぶつけ方ではないでしょうか。

これは、まずは基本的なアプローチをしっかりやることで防ぐことができます。

その基本的なアプローチはこちらの記事で解説していますので、さらに衝突を回避するために対策として行っていることを追加で書いていきます。

長い工具をセットしている場合は、その工具も見ながらアプローチを行う

先述の通り、Z+の可動限界を変更する際の副産物的メリットに、長いキリ等をつけたときにぶつかる危険がある長さかどうかを判断できるということがありましたね。

もしこの場合にあてはまり、ぶつかる危険の高い長さの工具ということがわかっているとき、その工具を選択していないときでもアプローチ時にその工具を見ながらアプローチを行っています。

そして、少しでもぶつかりそうと感じたら機械を止め、スケールで壁と長い工具の先端の距離を測り、ぶつからないかどうかを確認しています。

オークマのサービスさんに聞いた話ですが、NC旋盤で機械内の作業灯のカバーにキリをぶつけてしまい、カバーが割れている機械もよく見るということでした。

今回説明した項目を守っていれば、そのようなことが起こる確率もグッと減ると思いますので、ぜひ参考にしてみてください。

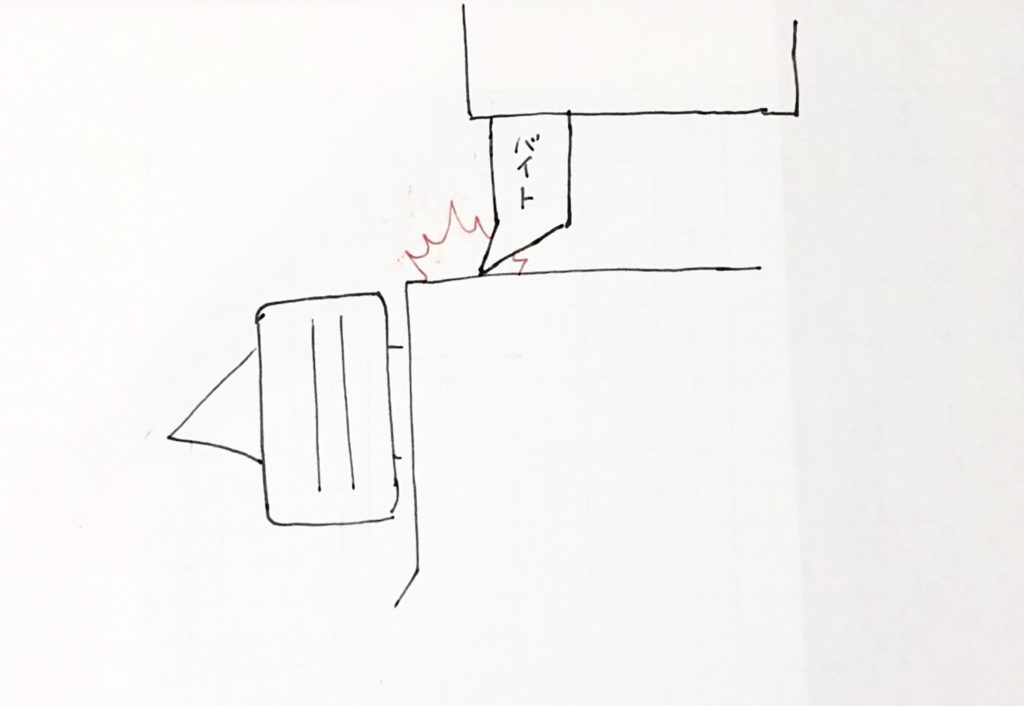

外径荒加工、内径荒・仕上げ加工は爪に当たる直前で停止を押す

外径荒加工など、爪やワークにタレットが近づいていく加工を行う場合、加工前に残り距離を確認し、スケールで測ってぶつからないことを確認しておくのが基本です。

初心者のうちは毎回これをやったほうが間違いなく良いです。

ですがなれてくると毎回測らなくてもぶつかるかどうかを判断できるようになります。

どうやって判断するかというと、工具やタレットが爪などにぶつからないか削りながらクーラントを止めてチェックしており、ぶつかる直前で送りを止められるように準備しているからです。

具体的には1回目に機械を動かす際に、外径・内径荒加工の1パス目と内径仕上げ加工等でチェックしています。

削っている最中、爪などぶつかる可能性がでてくるタイミングでクーラントを止め、ぶつかる寸前1mmくらいになったら停止させます。ちょうど上の外径加工の画像のぶつかる直前のところです。

大抵は1mmくらいになる前に工具が戻るため止めることはありませんが、プログラムミスや材料が短かった場合、それから内径バイトの長さのをミスして短くしてしまっていた場合など、たまに止めることになることがあります。

そういう場合は手動割り込みでワークと工具を離した後、残り距離を確認し、スケール等でぶつからないかを確認します。

それでもギリギリぶつかるかぶつからないかくらいの位置の場合、目標位置まで実際にバイトを移動させてみて、ぶつからないかを確認しています。

それでぶつからなければそのまま動かし、ぶつかるのであれば段取りの変更をするといった具合です。

ミスを無くす動作をルーティンにする

今回はぶつけるミスをなくすための記事を書きました。

ぶつけないように「注意しよう注意しよう・・・」といくら思っていても、人間なので100%ミスをなくすことは不可能です。

なので、冒頭で紹介したM2を入れる方法も然り、いかにそのミスをなくす動作をルーティンにするかがミスを減らすために大切なことだと思います。

コメント