キー溝加工は、シャフトやギアといった回転体に動力を伝達するために欠かせない重要な加工工程です。とくに内径へのキー溝加工は、様々な方法があり「どう加工するか」によって品質や効率が大きく左右されます。

この記事では、NC旋盤やマシニングセンタを日常的に扱う現場技術者の視点から、実際に使われている5つの代表的なキー溝加工方法について、特長や適用範囲、精度、コスト面を比較しながら詳しく解説していきます。

さらに、記事の後半ではNC旋盤やマシニングセンタでキー溝加工を行うためのおすすめ工具についても詳しくご紹介しています!

「どの加工方法を選ぶべきか」「どんな工具が現場で本当に役立つのか」とお悩みの方に、確かな判断材料を提供できる内容になっています。ぜひ、最後までご覧ください!

内径キー溝の主な加工方法5選!

外径に比べ、内径キー溝の加工方法は多岐にわたります。それぞれに、導入コスト、加工スピード、精度、汎用性といった特徴があり、「どれを選ぶか」で現場の効率は大きく変わってきます。

本項では、私自身が実際にNC旋盤などを扱いながら加工してきた実務経験をもとに、内径キー溝の5つの加工方法を、用途や特性、精度、コスト、対応ワークサイズなどの観点から比較しながら詳しく解説していきます!

内径のキー溝加工方法とその特徴

まずは以下の表をご覧ください。ここでは代表的な内径キー溝加工方法の種類とその概要、特徴を一覧にしています。実際の現場でどの方法を選定すべきかのヒントとして活用してください。

| 加工方法 | 特徴 | 適用ワーク | 加工精度 | コスト | 備考 |

|---|---|---|---|---|---|

| 放電加工(EDM)・ワイヤーカット | 微細加工・非接触加工で精密 | 小物・硬材・特殊形状 | 高 | 高 | 試作や高精度部品、高硬度ワーク向け。 |

| キーシーター加工 | 大物ワークにも対応。 | ある程度以上の穴径が必要。 | 中 | 低〜中 | 大径フランジ形状が得意 |

| ブローチ加工 | 量産向け・加工速度が速い。特殊形状に対応。 | 同一形状ワークの大量生産 | 高 | 高 | 専用刃物が必要。初期投資が重い。 |

| スロッター盤による加工 | 小〜大ロット・止まり穴対応、柔軟性が高い | 小〜大径の内径・狭い箇所 | 中〜高 | 中 | 止まり穴に対応可能。 |

| NC旋盤・マシニングセンタによるスロッター加工 | 工程集約・1台で完結可能 | 小〜中径・省スペース化希望時 | 高 | 低 | 新たな設備導入が不要。 |

機械加工の現場では、一つのやり方を突き詰めることも大切ですが、「そのワークに最も適した加工法を選べるか」も重要です。

これから順を追って、それぞれの加工方法について解説していきます。

放電加工・ワイヤーカットによる内径キー溝の加工手法

まずは放電加工(型彫放電)およびワイヤーカット加工。電極と被加工物(ワーク)の間で発生する放電現象を利用する加工方法です。

内径キー溝の加工方法として、この加工は、極めて高い精度が求められるケースや、硬度が高いワークのような切削工具での加工が困難な材質、微細形状に対して有効な選択肢です。

特にワイヤーカットは、鋼材や焼入れ材などの高硬度材料に対しても汎用的に、それでいて精密にキー溝を加工できるため、試作部品や治具加工など少量高精度製品に適しています。また、直線性やコーナーの精度が非常に高く、形状公差±0.005mm以下といった厳しい要求にも対応可能です。

私が働く職場でも、少量多品種のものがほとんどですので、基本的にはワイヤーカットでキー溝加工しています。

一方、放電加工(型彫放電)は、電極を使って非接触で金属を削るため、深さ方向の制御も可能で、入り組んだ内径形状や止まり穴にキー溝を設けたい場合にも有効です。

ただし、これらの方法は加工時間が長いのがデメリットで、特に型彫放電ではコストも高いです。加えて、専用設備が必要で、型彫り放電では電極を制作する熟練の加工技術も必要なため、量産向きではなく、少量生産や高精度・難加工品限定の位置づけになります。

量産加工では他のキー溝加工方法で対応できない場合に限定して選定するのが現実的であり、コストと精度のバランスを考慮することが重要です。

キーシーター(キー溝加工機)での加工

キーシーター(キー溝盤)は、複数の刃を往復運動させながら少しずつキー溝を掘っていく方式です。外径が大きいワークや広幅キー溝に向いており、重切削も可能です。設備によっては、φ400クラスの内径ワークでも問題なくキー溝加工を行うことができます。

ただし、止まり穴やテーパーキー溝には対応できず、キー溝加工以外は基本的に不可能といった欠点もあります。とはいえ、「キー溝加工の汎用性と加工効率を両立した量産向けの選択肢」として、今も現場では重宝されています。

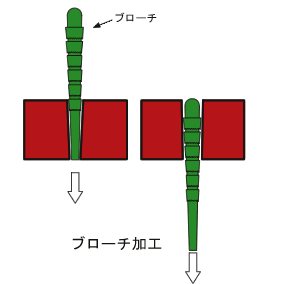

ブローチ盤を使った加工。ブローチ加工とは?その仕組みと用途を解説

ブローチ加工は、大小の刃が一列に並んだ「ブローチ刃物」を使って、一発でキー溝を仕上げる加工法です。ブローチ盤という専用機にワークをセットし、ブローチ刃を上から下に向かって引き抜くことで、荒加工から仕上げ加工までを一度で完了させます。非常に高い寸法精度と繰り返し精度を持ち、加工時間も短いため、量産現場では定番の方法となっています。

ただし、「刃物代が高価」「止まり穴やテーパー溝に対応不可」といった制約があるため、用途は限定されます。

こちらのYouTube動画で、ブローチ加工は詳しく解説されています。

ブローチ加工に使用される刃物の構造と種類

ブローチ刃は、先端から後方にかけて少しずつ刃高が上がる設計になっており、段階的に削ることで1ストロークで加工を完了できます。種類としては、キー溝用ブローチ・スプライン用・六角穴用などがあり、用途に応じた選定が必要です。ブローチ加工の刃物は基本的に特注刃物になり、製品ごとに専用設計となるケースが大半です。そのため、工具費は非常に高価になります。

スロッター盤(スロッターマシン)によるキー溝加工

スロッター加工とは、刃物を上下に往復運動させることで、金属ワークに少しずつ溝を彫っていく加工方法で「立て削り」とも呼ばれます。

狭く工具のアクセスが難しい箇所にキー溝を設けたり、止まりのキー溝を加工することもできます。専用のスロッター盤を使い、止まり穴やテーパーキーなど、ブローチ盤やキーシーターでは難しい加工にも対応できるのが特長です。

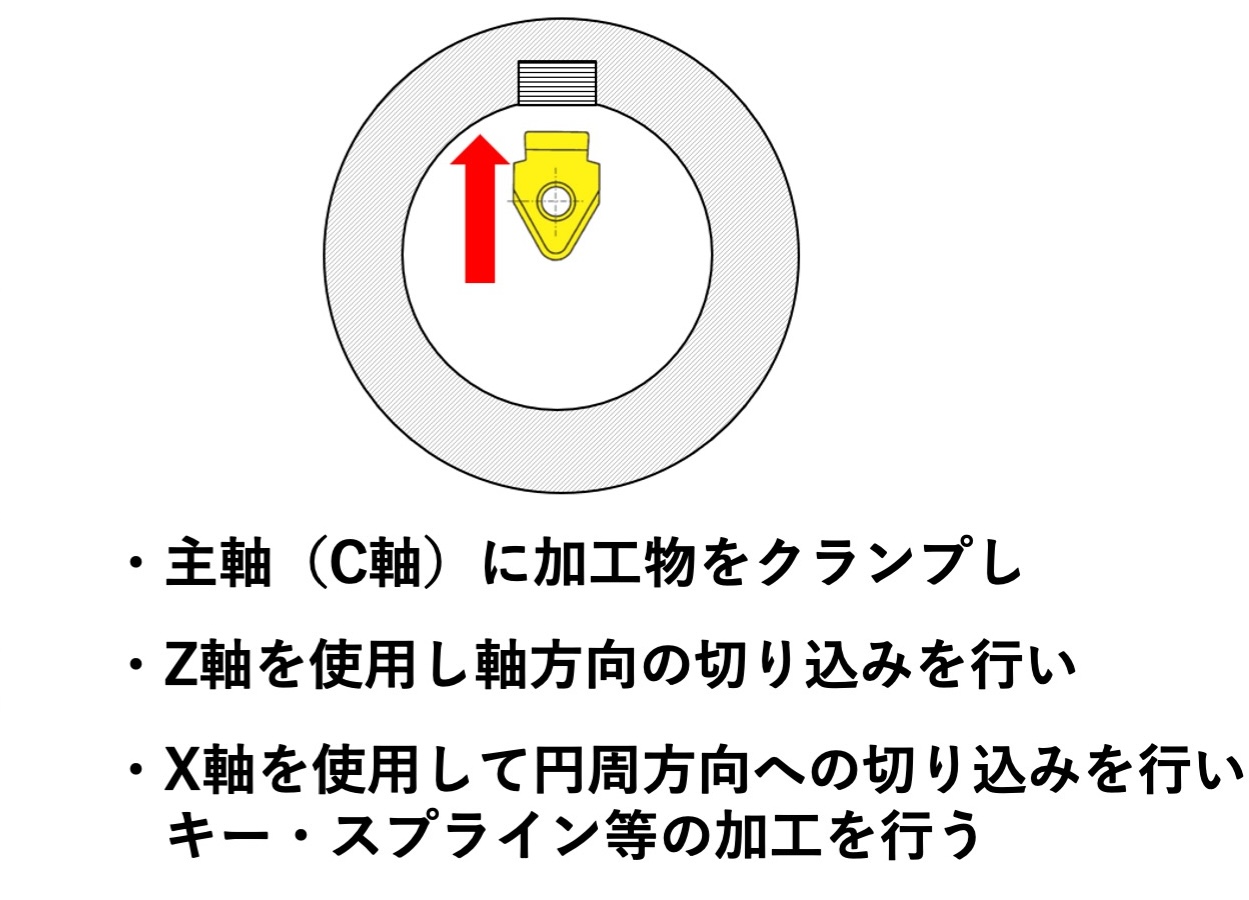

旋盤でのキー溝加工|NC旋盤・汎用旋盤でも加工可能

スロッター加工は、従来はスロッター盤で行うのが一般的でしたが、現在ではNC旋盤やマシニングセンタ、複合加工機の使用が増えてきました。特に私のようにNC旋盤を日常的に使っている技術者にとっては、1台で複数の工程をこなせるという意味でも非常に合理的な方法です。

費用面に関しても、工具費だけですむため新たな設備を導入する必要がなく、非常に低コストで加工を行うことができます。

意外と低負荷で、10mm幅のキー溝でも、φ10超硬ドリルの半分程度の切削負荷しかかからないため、機械を選びません。

そのため、ほとんどのスローアウェイ式のスロッターバイトは、NC旋盤だけでなく複合加工機やマシニングセンタでも同様に利用できる設計になっています。

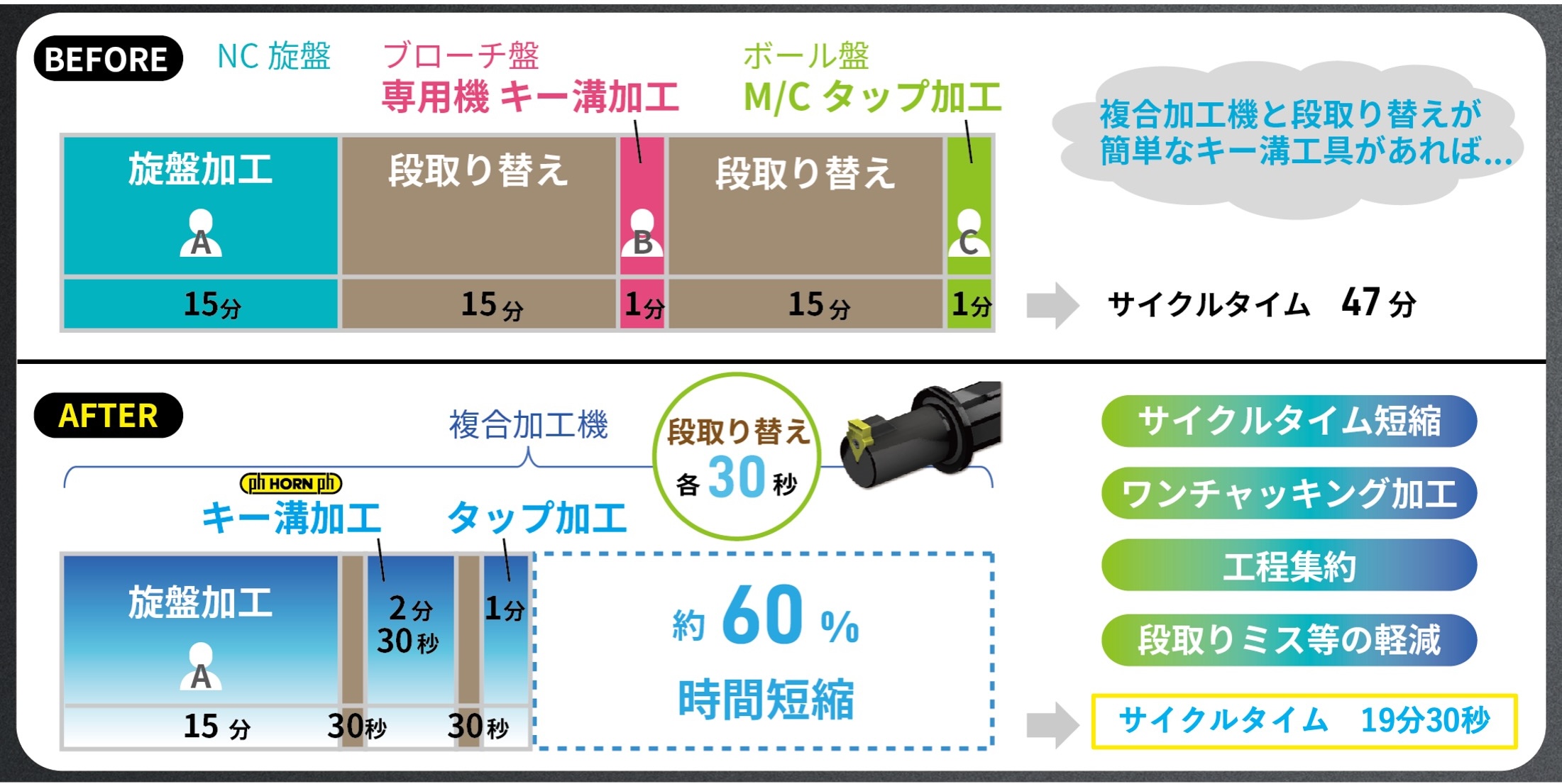

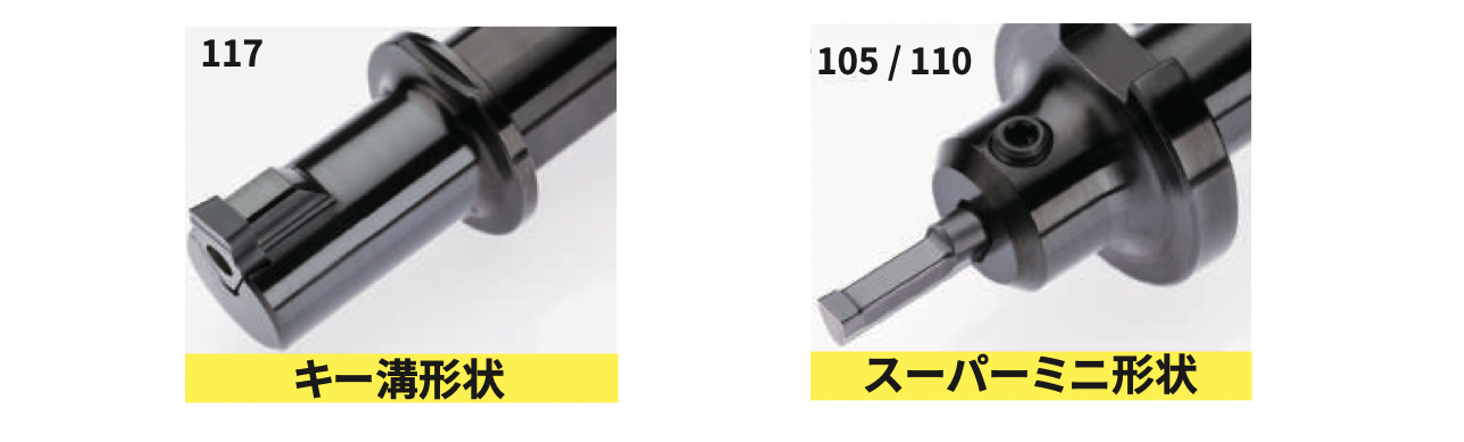

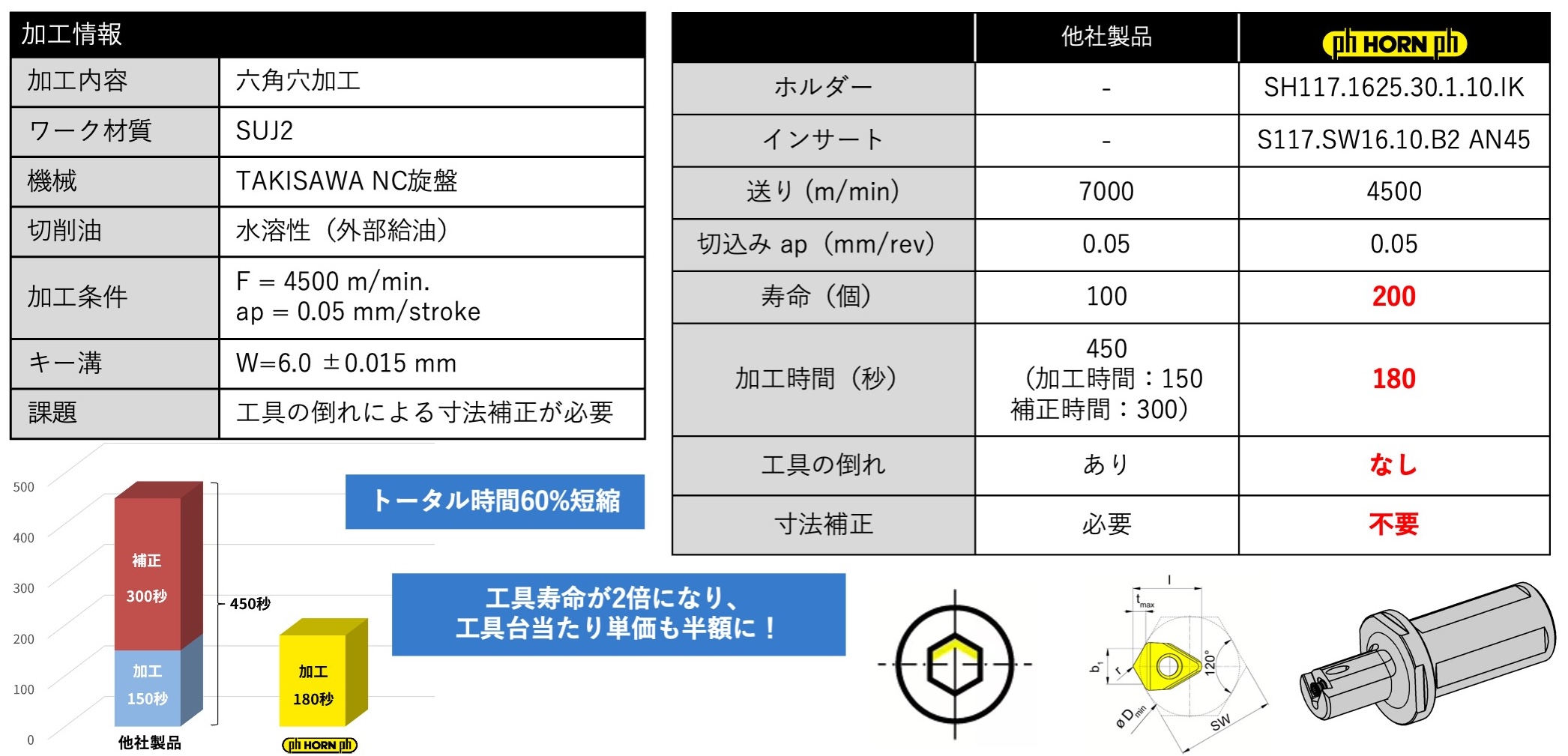

画像のように、ブローチ盤から複合加工機にキー溝の加工方法を変更することで、ワンチャッキングで旋削〜キー溝加工〜タッピングまでを完了させ、60%もの段取り時間・加工時間を短縮した事例もあります。こちらはHORN社の成功事例データで、当サイトがおすすめしている工具メーカーですので、後ほど詳しく解説します。

私の勤務先では、普段はワイヤーカットを使ってキー溝を加工し、止まりのキー溝加工が必要な場合はNC旋盤で加工しています。

私がよく行うのは、オークマ製のNC旋盤でのスロッター加工です。正直なところ、初めてこの加工を任されたときは、NC旋盤でスロッターのプログラムを組むのは大変ではないかと不安もありました。しかし実際にやってみると、オークマの対話型プログラムの「内径荒加工」サイクルをベースに主軸を止めたまま刃物台を動かす加工指令を組み込むことで、手打ちの必要なく簡単にプログラミングを行えます。

注意点としては、送り速度が遅すぎると刃物が欠ける原因になるため、必ず条件表に基づいた最適な送り速度で加工を行うようにしましょう。私もはじめのうち、慎重になりすぎて送りを落とし、すぐに刃先が欠けてしまった経験があります。

また、工具については時間コストを考えると既製品のチップ式のバイトを使用するのがおすすめです。

スロッターバイトはグラインダーで自作も可能ですが、剛性が高い状態で仕上がり幅ぴったりの刃物を研ぎ上げるのは相当難しいです。さらに刃物の逃げを作るためにわずかに逆テーパーにする必要があるため、刃先が傷んできても研ぎ直しができないというデメリットがあります。

加工の際はクーラントの使用も忘れてはなりません。スロッター加工では切粉が排出しづらく、冷却・潤滑不足によって刃先も傷みやすいため、しっかりとクーラントをかけることで刃持ちが大きく変わります。

止まりのキー溝を加工する際は、逃がし溝や穴加工による逃がし処理を忘れると、切粉の詰まりによって工具破損のリスクが高まるため、この点も要注意です。

ブローチング加工との違いは?

ブローチング加工は、スロッター加工と同様の意味で使われます。

HORN社でも、NC旋盤やマシニングセンタでキー溝を加工するスロッターバイトのことを”ブローチング工具”という名称で販売しています。

先述の、ブローチ盤を使ったブローチ加工と混同しないように注意ましょう。

ブローチ加工は、先述の通り、専用のブローチ盤とブローチ刃を使って一発でキー溝を加工する方法です。

対してスロッター加工は、かんなで削るように薄く少しずつ削っていく方法です。汎用性が高く、少量生産や多品種の部品にも適しています。また、工程集約も可能なため、数のあるワークを加工する際も、より速く加工を行うポテンシャルがあります。

スロッター加工とマシニングセンタの組み合わせ事例

マシニングセンタにおいてもスロッター加工は応用可能です。実際に私が勤務する会社でも、NC旋盤ではクランプしにくいワークで、なおかつ止まりのキー溝の際スロッター加工をマシニングで行ったことがあります。主軸ロック機能と割り出し機能を活用すれば、溝の位置出しも問題なく行えます。

このように、NC旋盤やマシニングセンタ、複合加工機を駆使したスロッター加工は、現代の多品種少量・高精度を求める加工現場に、非常に相性の良い加工方法です。

歯車のキー溝加工方法は? 基本的には内径への加工と同様に考える

歯車へのキー溝加工は、基本的には「内径キー溝」と同じ加工方法で対応可能です。つまり、放電加工やスロッター加工、キーシーター、ブローチ加工など、内径用の各種工法がそのまま適用されます。歯車はシャフトと嵌合する部品であるため、製品によってはキー溝の位置精度と幅精度の両立が重要となります。

シャフト・軸のキー溝加工方法とは?基本からわかる加工技術の選び方

キー溝加工は、回転体とシャフトを強固に結合し、トルクを確実に伝達するための加工ですので、軸にも同様に加工が必要です。ここでは、シャフト・軸のキー溝加工方法について解説します。

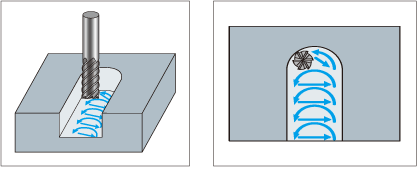

エンドミルによるキー溝加工の基本と活用シーン

シャフトや軸に対しては、エンドミルを使ったキー溝加工が最も一般的です。マシニングセンタやNC旋盤のミーリング機能を活用し、エンドミルでシャフトの表面に溝を掘る方法です。特に複合加工機を使用すれば、1チャッキングで旋削からキー溝まで完了できるため、段取り回数を削減できます。

加工にあたっては、キー溝の幅よりも小径のエンドミルを使ってトロコイド加工やジグザグ切削を組み合わせることで、工具負荷を分散させることができ、単純な溝加工を行うより高精度かつ刃持ちの良い加工が可能になります。また、工具の摩耗による逃げや、切粉排出の経路を意識することも、安定した加工には重要です。

とはいえ、私が実際に加工する場合は、プログラムの簡略化の観点からまっすぐに溝加工荒取りを行っています。

私の勤務先のように、単品ものがメインの少量多品種加工の現場では、旋盤加工後にマシニングセンタでキー溝を加工する場合も多いですが、量産の現場では汎用性とコストのバランスを取るためにミーリング機能付きNC旋盤+エンドミルという組み合わせが主流となっています。

内径キー溝に使えるおすすめのスロッター加工工具は?

内径キー溝の加工では、最適な加工方法の選定と並んで、工具選びが極めて重要になります。

特にNC旋盤やマシニングセンタ、複合加工機を使用したスロッター加工では、加工精度・形状の安定性・工具寿命など、すべてにおいて工具性能が最終品質を左右します。

私も日々NC旋盤を用いた内径キー溝加工に携わっており、これまでに複数のメーカーのスロッターバイトを調査してきました。国内で選択肢に入るバイトは、HORN、イスカル、REV(ブリゲッティ)の3社。

ここでは、どのメーカーの工具を選べば良いのか、その理由とともに現場目線でご紹介します。

スロッターバイトの選定ポイントと実用例

まず、内径のキー溝加工でスロッターバイトを選定する際には、以下の点を重視します。

- バイトの剛性

- 刃先へのクーラント供給性能

- チップの刃持ち

NC旋盤に限らず、スロッター加工で最も困らされるのが、剛性不足による工具の”逃げ”です。

ワークを削る抵抗に耐えられずに工具が曲がってしまい、入口部がテーパーになってしまいます。特にSUS304のような、比較的削りにくい材質に加工する際に起こりやすい問題です。

そのため、可能な限り剛性の高い工具を選ぶことが重要です。

また、クーラント供給性能も大変重要です。スロッター加工は比較的刃先にクーラントが届きにくい加工です。もしクーラントうまく供給されていないと、切粉の詰まりや、潤滑不足によるむしれ、熱による変形の可能性が出てきます。

チップ性能も大切です。各メーカーの専用設計になるため、ISOチップのように「欠けやすいからチップだけ他のメーカーに変更」ということができません。使いたい加工条件下で、実績のあるメーカーを選ぶことができれば一番良いでしょう。

【現場おすすめ】HORN製スロッターバイトの魅力

結論から言うと、HORNの工具がおすすめです。

HORNのスロッターバイトは、設計思想に、前項で解説したような現場での加工状況がきちんと反映されていると感じています。特に剛性面ではこだわりを感じ、キー溝に限らず、HORNの工具を選んでおけばびびりや工具の逃げを抑えられる印象です。

ここではおすすめの理由を詳細に解説していきます。

また、本記事の制作にあたって、正規代理店のIZUSHI様より画像素材や加工事例データをいただきましたので、併せてご紹介します。

特長1:内部給油ホルダーによる切粉排出性の向上

HORNのホルダーには内部クーラント供給口が設けられているのですが、その位置がより刃先に近い箇所に設けられており、加工箇所により強く、多くのクーラントを供給できるようになっています。その供給性能は、他社工具とクーラント供給の様子を比較すれば明らかです。

これにより、ドライ加工時に起きがちな熱による変形のリスクや、潤滑不足によるチッピング、 むしれを最小限に抑えることができます。

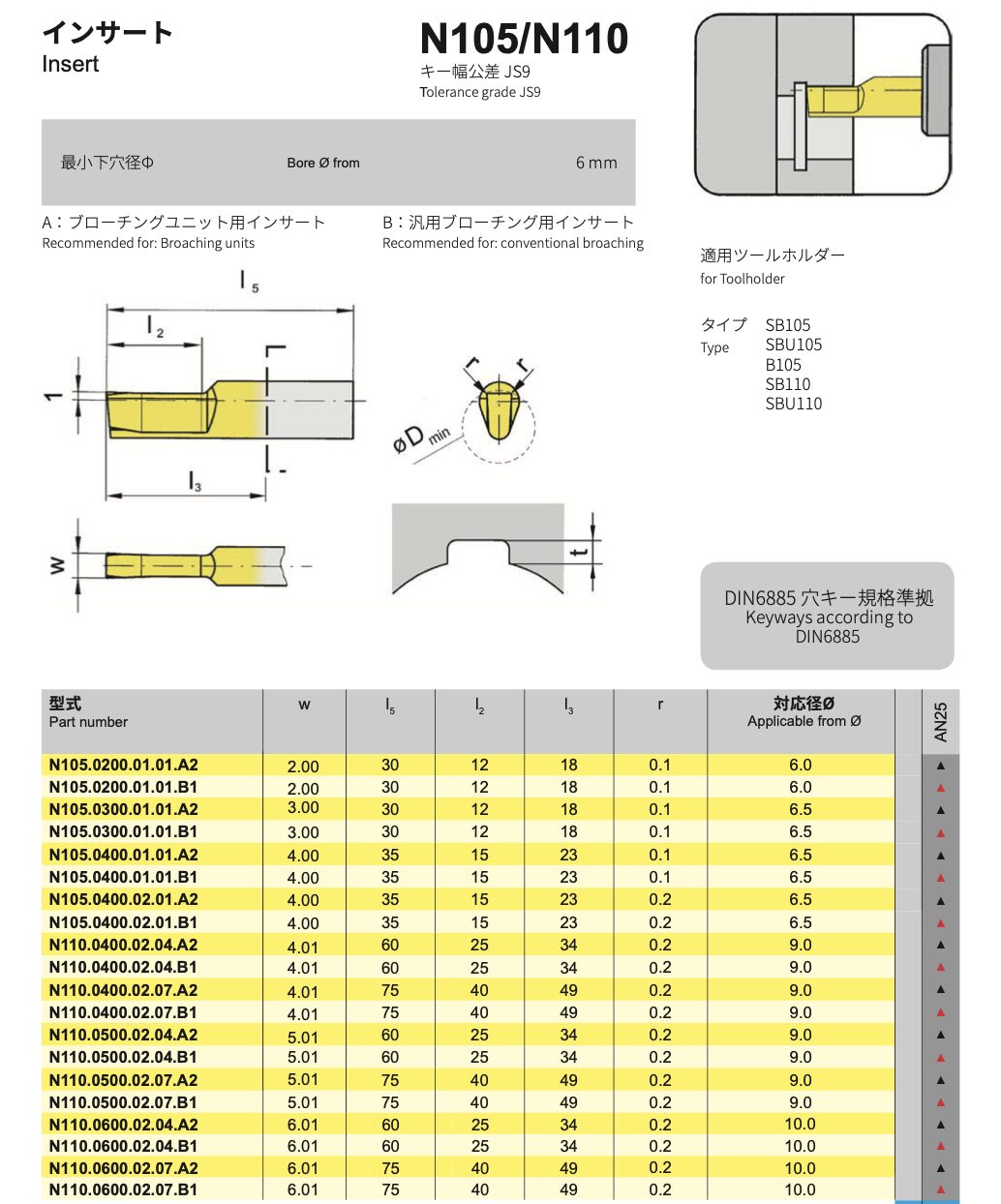

特長2:対応できるキー溝のサイズが幅広い

下穴径6mmという極小径にキー溝を切ったり、幅20mmもの大きいキー溝にも対応していたりと、HORNの工具は大変幅広いサイズのキー溝に対応しています。

特長3:高い剛性

先述の通り、スロッター加工では、工具の剛性が不十分だと切削の抵抗で工具のたわみが発生し、加工面がテーパーになってしまいます。

特にSUS304などの加工しにくい材料で顕著に表れる問題です。キー溝深さに公差がある場合も多いので、こうなってしまうと非常に困ります。

その点において、HORNのスロッターバイトホルダーはプレハードン鋼(54HRC程度)を採用しており、大変高い剛性を有しています。それだけ曲がりにくくできているため、テーパーになりにくいです。

特長4:インサートの寿命

また、ホルダーやチップの設計が細かく配慮されており、その他のメーカーと同様にチップの交換も非常に簡単にできています。

特に差が出やすいのがインサート(チップ)の寿命です。

下表は六角穴の加工実績データですが、同様のスロッター加工で、200個×6コーナーの1200コーナーを加工可能で、それは他社製品の2倍という結果が出ています。

もちろん、こうした結果にはさまざまな要素が絡んでいると思いますが、HORNは超硬素材を自社で一貫生産しているメーカーなので、独自開発の素材やコーティングによって、他社とは違う結果につながっているのではないかと感じています。

キー溝以外の加工にも対応。六角穴やトルクス穴も!

HORN製のスロッターバイト(ブローチング工具)のラインアップは本当に豊富で、キー溝だけでなく、四角穴、六角穴、トルクス穴、そしてそれだけでなくスプラインやギアにも対応しています。

NC旋盤やマシニングセンタがあるのにこういった加工を外注している場合、一度自社での加工を試してみると良いと思います!

ブローチングユニットによる高速加工も

HORNのスロッターバイトと並んで、ドイツ製のツーリングメーカー「BENZ」のブローチングユニットも非常に優秀ですので、併せてご紹介しておきます。

とくに、量産現場でサイクルタイムを限界まで短縮したい場合に効果を発揮します。

動画のように、刃物台はX方向にしか移動させず、ユニット内でZ方向の往復運動が実現される構造になっており、マシン本体側で複雑なプログラミングを行う必要がありません。この往復運動が凄まじく高速で、効率的なキー溝加工やスプライン加工が可能になります。

動画のようなNC旋盤だけでなく、マシニングセンタでも取り付け可能なユニット構造が用意されており、加工したい製品に合わせた工程集約が可能です。

少々お高いですが、その分生産性を重視する自動車等の機械部品や汎用機械の量産ラインなどで「サイクルタイム短縮と精度の両立」が求められる現場には最適です。

HORN製工具と同様に、IZUSHI社より購入できます。

HORNは工具選定の電話相談も可能

海外メーカーというとサポート面が不安なイメージもありますが、HORN社は下記の電話窓口より、国内の工具メーカーと同様に電話で技術相談を受け付けている点もおすすめできるポイントの一つです。

電話番号も以下に掲載しておきますので、ぜひご活用ください!

→HORN工具に関する技術相談窓口(IZUSHI 刈谷テクニカルセンター)TEL:0566-62-8075

まとめ|キー溝加工方法の選定とスロッター加工のポイント

キー溝加工は、シャフトやギアなどの回転体に動力を確実に伝達するための重要な加工工程です。特に内径キー溝の加工方法は多岐にわたり、それぞれに適用範囲・加工精度・導入コスト・工程効率といった明確な特徴があります。

本記事では、以下のような代表的なキー溝の加工方法5選を、現場技術者としての視点で比較・解説しました

- 放電加工・ワイヤーカット

- キーシーター加工

- ブローチ加工

- スロッター盤による加工

- NC旋盤やマシニングセンタによるスロッター加工

その中でも、近年注目されているのがNC旋盤やマシニングセンタでのスロッター加工です。工程集約による段取り短縮や、止まり穴など特殊形状への対応力があり、少量多品種から量産対応まで柔軟性に優れた方法として、多くの現場で採用が進んでいます。

さらに、スロッター加工に使用する工具の選定も、加工精度や工具寿命に大きく影響します。記事内でご紹介した HORN製のスロッターバイトは、剛性・クーラント供給性能・対応サイズ・チップ寿命においてバランスが良く、現場でも安心して使える製品です。

本記事のまとめポイント

- 加工方法の選定は、コスト・精度・ロットに応じて柔軟に使い分けが必要

- NC旋盤やマシニングでのスロッター加工は、省工程化と汎用性で非常に有効

- 工具選定では、加工現場の実情に合ったものを選ぶのがトラブル回避の近道

- HORNやBENZの工具は、導入現場での信頼性も高く、長期的に見てコストパフォーマンスが良い

「どのキー溝加工方法が最適か?」「どの工具を使えば品質が安定するか?」と悩んでいる方は、ぜひ本記事の内容を参考に、自社に最適な加工方法と工具選定を進めてみてください!

加工の選択肢が広がり、生産性や品質の改善につながるはずです。