NC旋盤において、避けては通れない作業が生爪の成形です。

避けて通れない基本事項の割には断続切削で、刃物の選定や切削条件も適当では刃物が欠けてしまうため、多少の知識が必要な作業です。

今回は生爪成形の流れにそって、その作業方法を具体的に説明します。

まずは一番基本的な形状である、この図のような爪の成形方法を説明していきます。

φ50、深さ8の生爪とします。

新品の生爪を用意しよう

まずは上のような新品の生爪を購入し、用意します。

ちなみに私が使っているのはアーム産業の生爪です。

会社では私が入社する前からこのメーカーを使っていたため、アーム産業のものを使っている理由はわかりません。 「アーム産業よりも安い・質のいい生爪あるよ」という情報をお持ちの方はぜひ教えて下さい!

爪価格について追記

調べてみたところ、アーム産業の生爪はかなり高価です。

その一例として、北川用10インチの標準の爪を例にとって、カタログに掲載されている金額をご紹介します。

・ミスミ 3300円

・アーム産業 8085円

※執筆時点の価格です

なんとアーム産業では倍以上の金額になっています。爪は最低限の品質さえ満足していればきちんと芯は出ますので、購入する際はミスミなど安価なブランドの物を購入し、コストカットできると良いですね。

下準備として番号を刻印する

まず、それぞれの生爪側面に1〜3の番号を刻印します。

なぜ番号を刻印するのかというと、生爪は成形時に取り付けていた箇所と同じ箇所に取り付けないと芯が出ないから。

チャックにも番号が振ってあるため、その番号に対応した場所に生爪を取り付けます。

生爪の取り付け

まずは、加工できるように爪チャックに取り付けましょう。

爪をボルトとジョーナットで固定するのですが、このときに締め付けトルクは一定にするように意識すると、生爪のつけ外しの際に芯が狂いにくくなります。

そして何よりも爪の締め忘れに注意しましょう。

チャックは高速で回転しますので、万が一爪が外れて飛んでいってしまうと大事故になってしまう危険があります。

さて、いよいよ加工です。ですが、生爪でワークを掴んでいる状態にしなければ、爪を削っても芯が出るようにはなりません。

そこで、チャックメイトという製品を使います。

基本はチャックメイトを使う

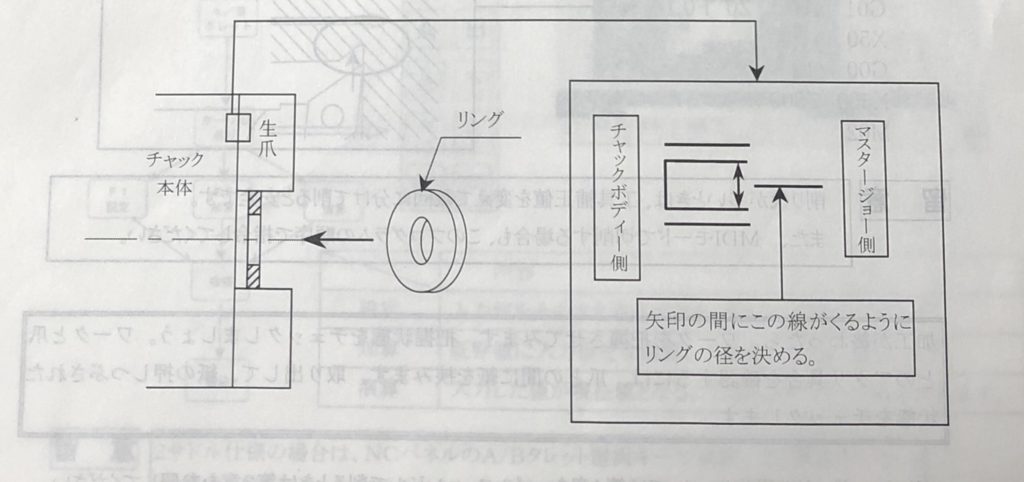

生爪の芯を出すには、ワークを掴んだときと同じ状態を作らなければいけません。

そのために、画像のようなチャックメイトという治具を利用し、チャックを締めてやります。

これを使えばワークを掴んだのと同じように爪を締め付けた状態になり、芯が出ます。

NC旋盤を持っているのにチャックメイトがない方は、すぐに購入することをおすすめします。複数種サイズがあるので、合うものを購入してください。

ちなみにチャックメイトではなく、ジョーロックという似たような治具もあるようです。

チャックメイトの使い方

チャックメイトは、3つのピンを、それぞれ3つの生爪の穴の中に入れ、チャックを締めて使います。

油圧チャックでもスクロールチャックでも使えます。

NC旋盤の多くで採用されている油圧チャックの場合、油圧は0.8に設定してください。

チャックメイトの説明書にも記載がありますが、油圧を0.9以上に設定してしまうと、チャックメイトが変形してしまう恐れがあります。

逆に油圧を低くしすぎるとチャックを回転させたときにチャックメイトが外れてしまう可能性があります。

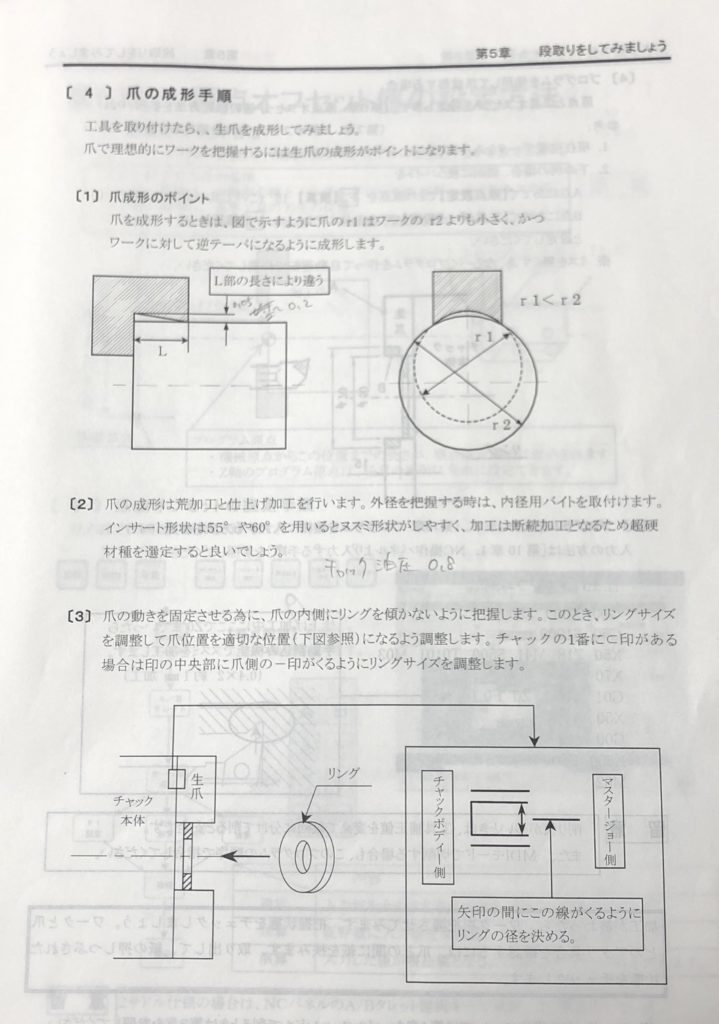

セレーション高さの調節

セレーションとは何かをご存知でしょうか。

生爪の裏についているギザギザのことです。画像で見ていただくとイメージがわくと思います。

爪成形の際、セレーションを何段チャック外径から出すか、これはNC旋盤やチャックごとに違います。

では爪成形の際はセレーションをチャック外径から何段出した状態にするかというと、爪の先端が干渉しない範囲で最大まで爪を出した状態にします。

勤務先のNC旋盤LB3000で8インチの北川のタイプのチャックでしたら、セレーション高さ大体5段分まではチャックから出してもバイト等に干渉しないので、最大の5段分の状態で加工します。

セレーションを出した状態で生爪を成形することによって、爪を下げて取り付けることにより径の小さいワークを掴むことができます。このとき多少芯はずれますが、実用十分です。

何段出すかは各々のNC旋盤や装備する工具によって異なりますので、干渉することのない範囲を確認した上で、その中で最大まで出してやるとよいでしょう。

ボルト穴が干渉してくるような、チャックメイトを使えない爪成形は次回に解説しますが、芯金(しんがね)を掴んで成形することになります!

高さ調節が終わったら、爪を外しても一度同じところに取り付けられるようにけがき針で爪に印を付けておきましょう!

この作業は忘れがちなので、注意しておきます。

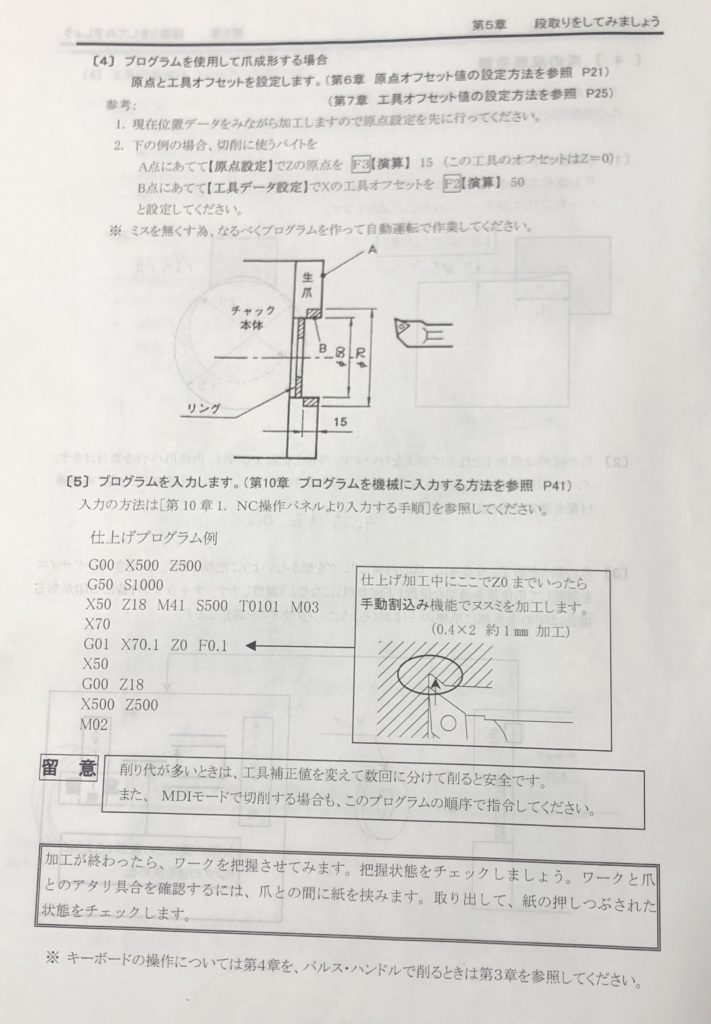

つかみの深さ(爪位置)の調節方法

つかみの深さ(爪位置)は、チャック締めの動作中にチャックメイトを左右に回転させることで調節できます。

爪位置の調節は、画像の右側のように、チャックに表示されているガイドの間に線がくるように行ってください。

ガイドより線が上になっても下になっても、把握力が弱くなってしまい、加工中にワークが飛んでしまう原因になります。。。

恥ずかしながら私は一年目にこの線の下限で掴んだことによってワークを飛ばしてしまった経験があります(^^;

私のおすすめは、ガイドの上側いっぱいいっぱいのところです。もちろん上側の限界ということではなく、図の右側でいうところの矢印の範囲内で上側いっぱいということです。

ガイドの真ん中でも間違いではありませんが、可能な限り上側にしておいたほうがワークを掴む際のストロークに余裕ができるため、段取りした外径のワークよりも多少小さなワークであれば掴むことができるようになります。

工具の段取り

工具は、必ず断続切削用のチップを使用したものにしてください。

そして、ぬすみを入れるため、角度が60度、ノーズR0.4のチップが良いです。

私が実際生爪成形に使うチップも上記のタイプです。型番なども要望があれば記載しようと思いますので、知りたい方はコメントで教えて下さい!

荒、仕上げ両方一本のバイトで行います。生爪を削るときは大抵1セットだけですからね。

断続切削になる分びびりも発生しやすくなりますので、バイトの突き出し長さはなるべく短めにしてください。

ですが、チャックメイトのピンが出っ張っているので、そこに干渉しない突き出し長さになるよう気をつけましょう。

チャックメイトの使い方についてはこちらの記事で詳しく解説しています!

生爪成形のプログラムと切削条件

オークマNC旋盤では、基本は対話(らくらく対話アドバンス)を使って作りましょう。

その方が圧倒的に早いです。

対話の使い方は別記事でまとめていますので、参考にしてください。

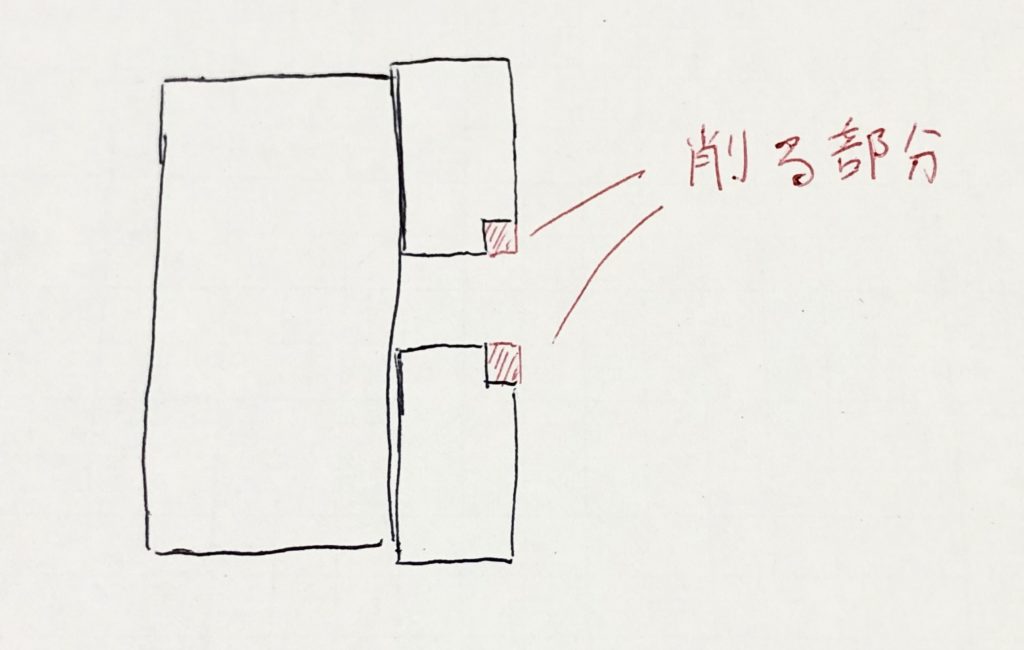

形状は以下の通りとします。

生爪のチャックメイトで掴んだときに、削り始めるところがφ35であるとします。この径は内径バイトを近づけて調べてみてください。適当な大きさの丸棒を入れてみて、φ35が入ればφ35から削り始める・・・としてもOKです。

内径荒 切削条件はV160、ap1.0、F0.15 サイクル基準点Xは35に変更

- 工程開始点(X50.1、Z0)

- 丸め(R1)

- 長手(Z-8)

- 端面(X35)

内径仕上げ(刃物は荒と同じ)切削条件はV180、F0.1

- 工程開始点(X50.1、Z0)

- 丸め(R1)

- 長手(Z-7.2)

- テーパー(X50.9、Z-8)

- 端面(X35)

仕上げはプログラムにテーパーを加えて逃がし(ぬすみ)を加工しています。

ここで、仕上げでぬすみを加工するタイミングだけ送りをダイヤルで半分の0.05に下げてやると刃物を傷めずにぬすみを加工することができます。

終わったらφ50の素材を入れてみて、入るか確認しましょう。

もし入らないようであれば、0.1ほど大きくしてもう一度削ってやり、完成です。

それでも入らないようであればチップが傷んでいますので、交換してもう一度仕上げましょう。

これを応用して通しの爪も簡単に作れる!

チャックメイトを使えば、通しの爪も簡単に作ることができます。

例えばφ40通しの爪であればプログラムは以下の通り。

生爪の深さは42とします。

- 工程開始点(X40.1、Z0)

- 丸め(R1)

- 長手(Z-43)

荒、仕上げ両方ともプログラムはたったこれだけです。段付きのものより簡単ですよね。

最後にバリ取りをして完成

最後にリューターやヤスリでバリをとって完成です。

次回はチャックメイトで対応できない大きい径の生爪を成形したい場合のために、チャックメイトを使わないパターンの成形方法を解説していきます!

続きはこちらから!

コメント