オークマのNC旋盤を使うにおいて、プログラムは手打ちより対話(らくらく対話アドバンス)のほうが圧倒的におすすめです。

基礎知識としてNCプログラムの学習も大切ですが、現場で活躍するためには、実際に使われる対話の操作方法を学ぶのが一番の近道になります。

今回は対話でのプログラムの作り方をいちから解説していきます。

まずは素材設定

まずは、素材設定を行います。

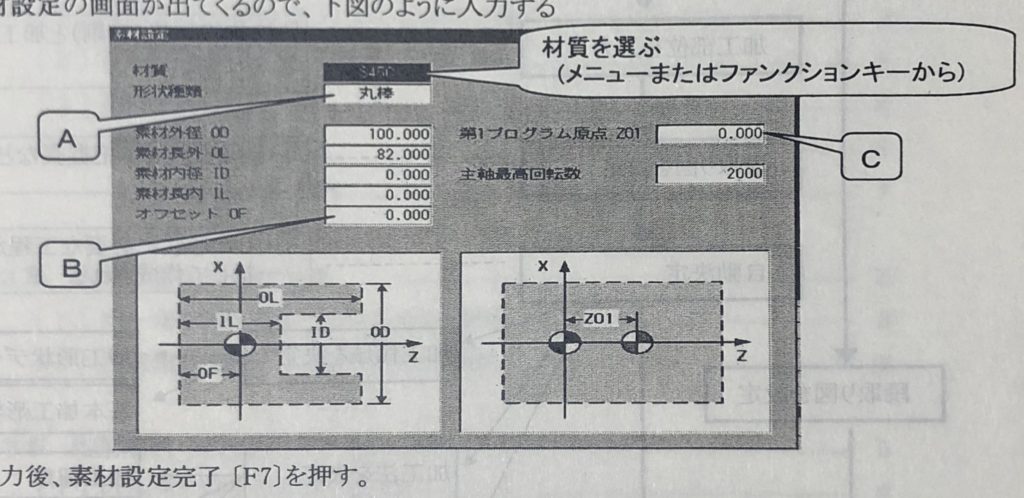

「素材設定」のボタンを押すと上の画像のような画面になるので、項目に沿って入力していきましょう。

材質はS45C、SUS304、ALなど、複数用意されており、その中から選択するだけでその材料に適した切削条件を自動で決めてくれます。

形状種類は私は丸棒しか使っておらず、第一プログラム原点も入力していません。

その他の部分を入力し、プログラムの作成に入ります。

主軸最高回転数は切削速度と回転音のバランスが良い2000回転をいつも使っています。

一括入力は使わず工程入力を使う

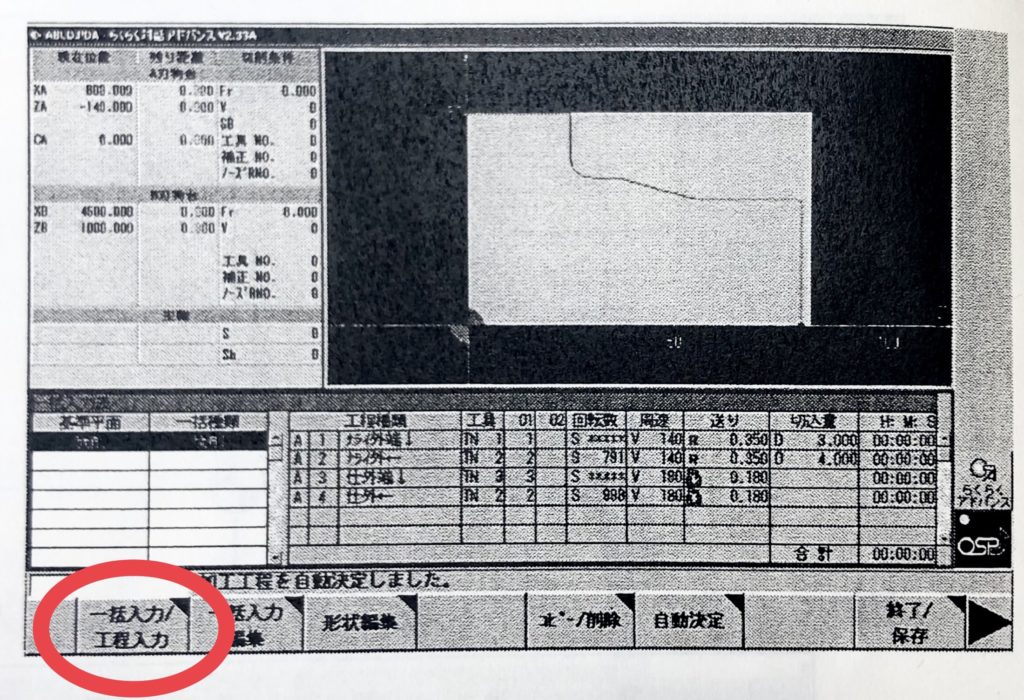

らくらく対話では、一筆書きで形状を入力するだけでプログラムが作成できる「一括入力」と、外径荒などの工程ごとにプログラムをつくる「工程入力」があります。

しかし、一括入力では思った通りの工程になってくれないことも多く、工程入力でも素早くプログラムを作成することが可能なので、工程入力のみを使います。

一括入力と工程入力は画像のボタンで切り替えることができますので、工程入力に切り替えましょう。

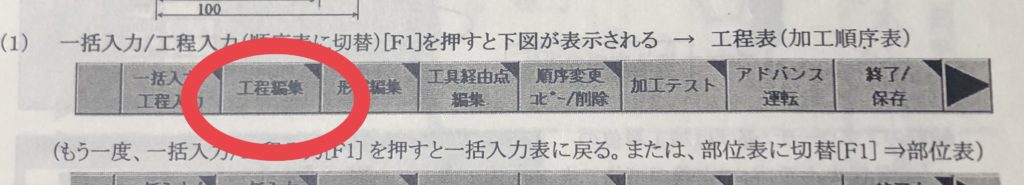

工程入力での工程編集

基本はこの工程編集のボタンから加工を入力していきます。

「工程編集」から「旋削」を入力すると、「外径荒」「外径仕上」「ミゾ」「ネジ」など、加工の種類が表示されます。

好きな加工を選択し、切削条件と形状を入力すればそれで1工程分のプログラムが完成します。

あとはそれを繰り返すだけでプログラムを完成させることができます。

形状の入力方法

形状は、開始点を入力し、あとは「端面」「長手」「テーパー」「円弧」「面取り」などの中から好きな形状を入力した上で指示された座標を入力していき、つなげていくだけです。

以上を入力し、あとは基本的に初期設定のままで構いません。

対話のメリット

図を見ながらプログラムを作れる

手打ちでのプログラミングは、座標の入力ミスがあっても気づかずにそのまま作り続けてしまい、作り終わったあとのシミュレーションで間違いに気づくということが多いと思います。

その点対話でのプログラミングは、組んだ形状を画像で確認しながら進めていくことができるため、ミスに気づきやすいです。

さらに、図面指示のないアール加工やテーパーなどを加工者の裁量で寸法を決めて加工しなければならない場合なども大変便利です。適当に角度やアールの数値を入力してみて、描画されたイメージを見ながら寸法を調整することができます。

打ち間違いが起こりにくい

そもそも入力する文字数が少ないため、打ち間違いが起こりにくいです。

例えばノーズR補正のGコードやアプローチ点などは自動的に入力されるため、基本的に形状のみしか入力する必要がありません。

G1やG0も自動で入力されるため、G1とすべきところをG0にしてしまったなどのミスも起こりえません。

そのため打ち間違える要素が少なく、ミスも減ります。

CADのように使って数値計算ができる

通常手打ちプログラミングであれば、角度などを三角関数を使って計算して座標を入力する必要があります。

その一方で対話を使えば、角度から自動的に座標を計算してくれますので三角関数やCADを使う必要がありません。CADで描くためにパソコンを開いたり、関数電卓を叩く時間を節約できますので、プログラム作成の時間を短縮できます。

プログラム作成が速い

先述の通り対話のほうがプログラムを速く作れます。

それにはこのような理由があります!

・切削条件やアプローチなど、座標以外の数値が自動入力される

・先述のようにGコードなどを入力する必要がない

・CADや関数電卓を使う必要がない

・長いプログラムでも工程ごとに1行で管理されているため、長々と画面を送る必要がない

編集が楽

手打ちでは切削条件などを編集する際、長々と行数を送って修正する場所を探す必要はありません。

工程ごとに1行で管理されているため、一瞬で修正する場所にたどりつき、修正を終えることができます。

形状を編集する際も、選択している形状が描画の赤線で表示されるため、編集する部分をすぐに見つけることができます。

手打ちプログラムも挿入できる

応用的なプログラミングには、もちろん手打ちでしか対応できない加工もあります。

また私は経験したことはありませんが、形状によっては対話でプログラミングを行うと本来のパスと違った軌道を描いてしまうことがあると聞いたことがあります。

そういった場合、対話プログラム中に手打ちプログラムを挿入すれば良いのです。

対話プログラムには手打ちブログラムを挿入することができます。

私も心押台の動作や、突き動作での止まりのキー溝加工(スロッティング、ブローチング)等様々な場面で手打ちプログラムの挿入を使います。

【注意点1】内径荒加工のサイクル基準点の設定を必ず変えよう

特に内径荒加工を行う際は、工具経由点の中にあるサイクル基準点Xに気をつけましょう。

初期設定では、サイクル基準点Xは0になっています。

しかし0では、穴径がいくらであってもX0から荒加工がはじめってしまうため、多くの場合ぶつかってしまいます。

サイクル基準点Xは穴径と同じ値に設定するようにしましょう。

たとえば20キリであなをあけており、そこから穴ぐりする場合はサイクル基準点Xを0から20に変更してやらないといけません。

【注意点2】内径加工を連続で行う場合は工程開始・終了点Zを入力しよう

例えば内径仕上げ加工を、取り代0.05mm残して1回目を行い、取り代0で2回目を行うといったように、

2回連続で内径仕上げ加工の工程が続くような場合です。

この場合、1回目が終わってから2回目の工程開始点に内径バイトが移動する際、最短距離で移動してしまうため、多くの場合ぶつかってしまいます。

この場合はこれを防ぐために、工具経由点編集の画面で、工程開始点Zと工程終了点Zにともに10と入力しましょう。このとき工程開始点・終了点Xの方はともに空欄のままにしておきます。

そうすれば、1回目がすんでXに0.1mmほど逃げたあと、まっすぐZ10まで戻り、それから2回目が始まるのでぶつかることがありません。

【注意点3】芯押し加工を行う場合は工程開始点・終了点Xを入力しよう

芯押し台を使う場合、初期設定だとバイトが最短距離で移動してしまうため、バイトが心押台にぶつかってしまいます。

これ、恥ずかしながら私も入社して数ヶ月のタイミングでやってしまいました。

修理のため修理代がかかった上1日機械が止まってしまい、心押台の精度もぶつかった部分だけ0.005mmほど狂ってしまい、それは修理不可能のため今でも狂ったままです。

ぶつけてしまうと職場に大変迷惑をかけますので、心押台にぶつからないよう以下の設定は必ず行えるように気をつけておきましょう。

何をすればよいかというと、芯押し中のすべての加工の工具経由点編集画面で、工程開始点Xと工程終了点Xに500と入力します。工程開始点・終了点Zは空欄のままで構いません。

NC旋盤のXストロークは500もないので、Xのストローク以上であれば500でなくても良いのですが、うちでは500に設定しています。

そして、細径のワークで心押台の先端とバイトがぶつかる場合、サイクル基準点Zの値も小さくしてやりましょう。私はいつも心押台を使う際はサイクル基準点Z0.5にしています。(場合によっては0.1にすることもあります。)

これで、バイトが心押台を避けて通るため、ぶつかることはありません。

ぶつけないための対策記事も用意していますので、こちらを参照ください!

コメント