はじめに、マシニングセンタは難しいです。

私は現役でNC旋盤・マシニングセンタのオペレーターとして勤務しています。

初めの数年間はNC旋盤のみを扱っていましたが、NC旋盤を担当しながらマシニングセンタもある程度まで覚えました。

限られた時間の中で、必要な水準のスピードでの加工を習得しなければならない状況だったため、ここまでくるのには少々苦労しました。

師匠の技術を見ていると、ある程度でできるようになったといってもまだまだ経験が必要なところも多く、熟練技術者までの道のりは遠いと感じています!

マシニングセンタ加工は職人技術です。マシニングセンタのみに集中して覚えたとしても、初めのうちは決して簡単ではないと思います!

そして同時に、大変楽しい仕事でもあります。

本記事では、少量多品種加工の仕事でマシニングを使う実体験の上で感じた、マシニングセンタの難しさとその習得方法を解説します!

中ロット以上の数物の仕事の場合はまた難しさも違うかと思いますので、ご注意ください。

マシニングセンタ加工のイメージが湧いていな方は、まずはこちらの記事をご覧ください。

マシニングセンタ作業の流れ。どこが難しいの?

マシニングセンタは、順番は前後しますが以下のような流れで作業を行っていきます。

- 加工順序や段取りの考案

- プログラム作成

- 工具の取り付け

- クランプなどワークの段取り

- 加工

これらの作業のうち、どの部分が難しいかというと、、、全部です。強いて言うなら、段取りができるようになってしまえば最後の加工時はあまり苦労しないと思います。

工具の取り付けもそれ自体は簡単ですが、工具の選定は大変重要で難しい部分でもあります。

マシニングセンタの難しいポイントを具体的に解説

本項では具体的にどこが難しいか、一つひとつ列挙して解説します!

求められるスピードで作業を行うこと

一番難しい点はやはり「スピード」だと思います。

私が勤務する町工場をはじめとした金属加工の会社は、一人前のスピードで作業ができたときにはじめて十分な利益が残るような価格設定を行い、見積もりを出します。

遅いスピードで作業する前提で高い見積もりを出していると、他社に取られて仕事がなくなってしまうためです。

そのため、きれいで高精度な製品を作ると同時に、作業スピードを速めることが大変重要です。

ですが、一人前のスピードで作業を行うには当然ですが反復練習、慣れが必要で、一朝一夕に身につくものではありません。

簡単なものが一人前のスピードでできるようになっても、工程の多い複雑な加工でよどみなく速く加工するには熟練の経験が必要で、突き詰めるとおわりがないところでもあります。

初めのうちは、まずは簡単なものだけでも一人前のスピードで加工することを目標にしましょう。

下に書いたような難しいポイントを全てクリアしながらスピーディに加工するのは、慣れないうちは特に難しいポイントです。

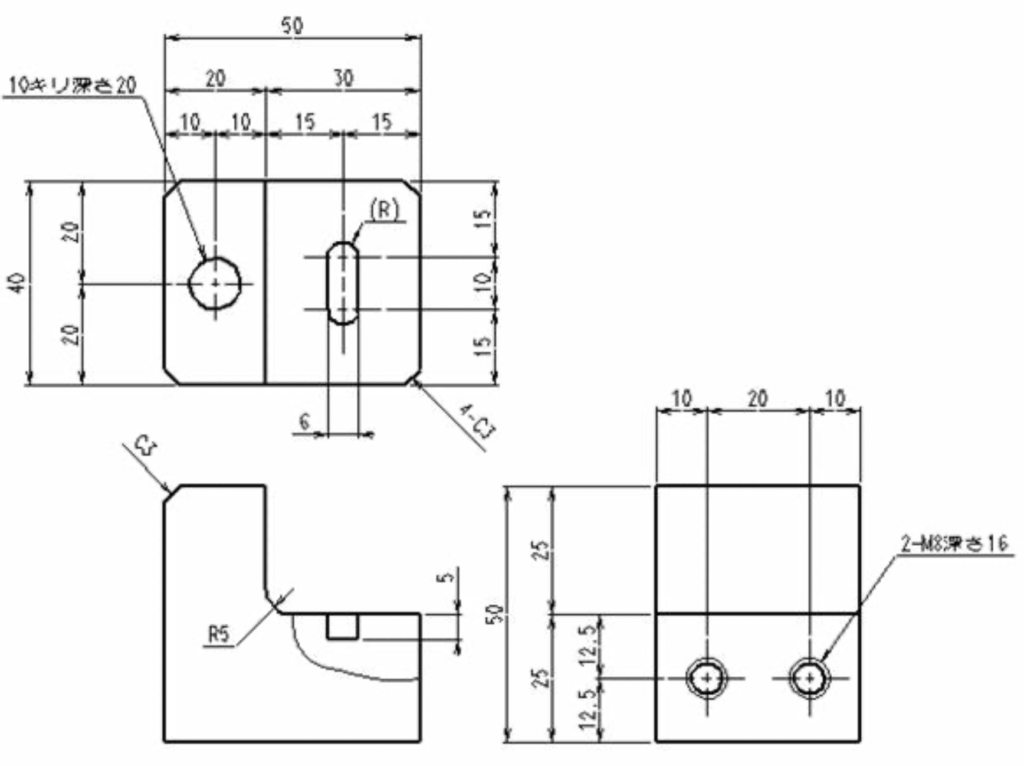

図面を読みとるのが難しい

初めのうち、難しいのが図面の内容を正確に読み取ることです。

慣れるまでは、図面を見ても製品のイメージがわかないかと思います。

平面の図面を見て立体をイメージするだけでなく、寸法がどこから出ているかというところからクランプ方法や原点を決め、表面粗さや公差の指示から工具を選定する必要があります。

初めのうち特に難しいのがRL。同じ図面で、ミラー(鏡写し)の製品を制作するものです。

慣れてしまえばミラーの製品でも同じものを作るのとほぼ同じ時間で加工できますが、初めは穴位置などを確認するのに時間がかかってしまうかと思います。

削りすぎたりキズをつけたらアウト

マシニングセンタをはじめとする切削加工は、「削り過ぎたら終わり」です。

最終工程で0.01mmだけ削りすぎたとしても、材料を注文し直して始めからやり直し。

どうしてもミスが発生しやすい初心者のうちは、ミスが重なることもあるためそういったときはなかなか精神的にきついです^^;

製品にもよりますが、挽ききれないキズ、打痕がついても同様にやり直しになります。

難しいところではありますが、これがあるからこそ製品を完璧に完成させたときの達成感が大きいです!

測定が難しい場合も

マシニングセンタの加工では、ときに0.001mm台の精度を要求されることがあります。

そうでなくても普段から精度の高い加工を行うために大変重要になってくるのが「測定」の技術です。

測定器には多くの種類があり、それらを使いこなすにも経験が必要です。

上の画像のようなマイクロメーターをはじめ、ハイトゲージやシリンダーゲージなど様々な測定器具を使いこなす必要があります。

加工場所によってはマイクロメーターが入り込みにくかったり、一部しか測定子の先端がかからない場合もありますし、測定子が皿状になったマイクロメーターを使う場合は測定誤差を考えて測定する必要があります。

バイスが邪魔でうまく目盛りが読めない場合など、クランプ状況によっても測定の難易度は変わります。

はじめのうちは、よく使う測定器の使い方を覚え、正確な測定を行うのも重要で難しい作業の一つです。

クランプが難しい

クランプはマシニングセンタ作業の中でも特に難しい作業の一つです。

始めのうちはおろか、慣れてきても苦労させられることが多いポイントです。

バイス以外のクランプをマスターする必要がある

マシニングセンタの基本のクランプはバイスでのクランプです。

ですが、クランプ(ストラップ、松葉)や、チャックを使ったクランプは基本のクランプ方法で使うことも多いですし、その他にも応用的な多くのクランプ方法があります。

それぞれのクランプ方法にクセとコツがあるため、それぞれを経験して覚えていく必要があります。

基本の3種のクランプ方法についてはこちらの記事で解説していますので、参考にしてください!

直角平行を出すのが難しい

マシニングセンタ加工では、300mmなど比較的長い区間にわたって厳しい厚み寸法公差に入るように加工しなければならない場合など、「水平」が求められる場面が多いです。

同様に、公差が入った長いワークを立てて横穴あけや側面削りを行う場合や、精度の必要な四角形を削る場合など、「直角」を求められる場面も多いです。

比較的基本になる作業「6F」の加工もその一つ。ワークにもよりますが、すべての面の直角平行が出ているのが望ましいです。

この直角平行を出す作業はワークによっては経験を積んだ技術者でも苦労させられることがあるくらいです。

直角平行を出す作業としては、精度の出た敷板に置いてクランプしたり、ピックで傾きを測定しながらハンマーでたたいて傾きを修正(芯出し)するなど、場合に応じて様々な方法が使われます。

仮にやり方は間違っていなくても、クランプ力が適切でなかったり、バリが立っている、切粉が噛み込んでいるといった場合は直角平行は出ません。

経験を積むにつれ、直角平行を出す方法を自分で判断し、一度で素早く作業を行うことができるようになっていきます。

奥が深い作業の一つです。

バイスの圧力調整が難しい

バイスでの把握は、ワークによってはシビアな圧力調整が求められます。

強すぎるとワークが変形してしまいますし、弱すぎると加工中にワークが動いてワークが不良になってしまうばかりか工具も壊れ、最悪機械にもダメージを与えてしまうことがあります。

この圧力調整は始めのうちは経験者に教えてもらいながら覚えていくことになると思いますが、ワークが動いてしまったりなどの経験を積むことで、自分の肌感覚として最適な圧力が大体わかるようになってきます。

きれいに仕上げるのが難しい

高精度で機械部品を加工できたとしても、外観が悪ければ良い仕事とは言えません。

製品の内容にもよりますが、傷などが入っていたら客先からのクレームになることもありますし、それが原因で会社としての信頼を損なうこともあり、外観は大切なポイントといえます。

ですが、マシニングセンタでの機械加工は想像以上にキズがつきやすいです。

傷がつくことが多いのは以下のような場面です。

- バイス等でクランプしたときに切粉が噛み込んでおり、その跡がつく

- バイスにワークが、磁力や隙間がなくなったことによって、くっついてしまった場合、外すときに線状の傷がつく

- アルミの加工品は、切粉のついた布で扱うだけで傷がつく

- 加工の際、切粉によって傷がつく。

- バリ取り時のミスで傷がつく

このように、普段の加工の中で傷がつくタイミングは多く、慣れないうちは傷をつけてしまうことも多いと思います。

金属同士が吸着した場合はエアーを使って外す、傷が想定される加工の際は養生しておくなどの対策で傷は減らせますので、経験を積んだ技術者は日頃から無意識にキズがつかないように作業をしています。

とはいえ、アルミの製品は、細かい傷も全くなく仕上げるのは経験を積んだ技術者でも大変気を遣います。

プログラムを速く作るのが難しい

プログラムを速く作るためには慣れが必要で、難しいポイントです。

ですが、実はプログラムを打てるようになること自体はそれほど難しいことではありません。

よく使うMコードやGコードの種類は限られており、プログラムのパターンもそれほど多くないため、1週間練習すれば時間をかけてプログラムを組むだけなら問題なくできるようになるはずです。

よく使うプログラムのテンプレートを覚え、その数字を組み替えるだけでプログラムは組めてしまいます。

詳しくは下の3種類の記事で解説していますので、ぜひ参考にしてみてください!

CAD/CAMについても同様です。2次元の簡単なプログラムを組めるようになること自体はそれほど難しくありませんが、3次元の応用的なプログラムを組んだり、速く組めるようになるのは簡単とはいえません。

段取りを考えるのが難しい。

マシニングセンタの段取りで、特にポイントになるのが「加工順序」「工具選定」「掴み方」の3点です。

そのどれもが重要で、難しいポイントでもあります。

これらの判断で時間が倍半分と変わることもありますし、ここが間違っているとそもそも加工できないということに後から気づくような事態になってしまいます。

最適な段取りを図面をひと目見て判断できるようになるためには経験が必要です。

経験を積めば、なん工程もある複雑なワークでも速く正確に加工できる段取りを判断して加工できるようになってきます。

工具の選択肢も増えますので、工具購入の際にも活かすことができます!

段取りは難しいですが、加工者ごとの色が出やすく面白いところでもあります。

切削条件が難しい

切削条件の調整もはじめのうちは難しく、経験が必要です。

切削条件とは、主に工具の回転数、送り、切り込み量のことです。

切削条件の調整はチキンレースのようなものです。

というのも、ある一定のところまでは条件を上げれば上げるほどスピードが速くなりますが、あるその一点を超えるとすぐにワークが吹っ飛んでしまったり、工具が壊れてしまいます。

「それなら条件を覚えておけばいいじゃないか」と感じるかもしれませんが、それほど簡単なことでもありません。

その理由は、切削条件はワーク材質・工具種類だけでなく、クランプ状況によって耐えられる切削条件の高さは変わってくるからです。

切削条件のカタログ値は、あくまで強固なクランプができており、機械剛性上全く問題ない設備で加工した場合の数値です。

同じ切削条件でも、例えばバイスのわずかな締め具合の差によっても動くかどうかは変わってきます。

掴む部分が少なかったり、歪み対策で軽くしかつかめない場合などは、かなり控えめの切削条件で、負荷を小さくして加工する必要があります。

公差に入れるのが難しい

公差に入れる作業は、マシニングセンタ作業の中で最も難しい作業と言っても過言ではありません。

ときに0.001mm台の公差を求められることもありますが、マシニングセンタの仕事は公差を入れる仕事ともいえますので、難しい場合でも妥協できません。公差に入れなくてよいのであれば切削加工じゃなくても良いわけですからね。

寸法公差の場合Z方向の公差など、公差の入り方によってはほぼ完璧な平行直角が求められます。

また、平行度などが指示されている幾何公差も内容によっては大変難しいです。

寸法公差、幾何公差のどちらも、ワークのひずみや工具の逃げや摩耗を考慮した加工が必要ですので、経験が必要です。

バリが出ていても公差を外す原因になります。

中には時間がかかる上に厳しい公差でなかなかしびれる加工もあります。

削り過ぎたらオシャカですので、まずは簡単なものから慣れていき、経験を積みながら難しいワークに挑戦していくと良いです!

バリ取りが難しい

意外と難しく、苦労させられるのがバリとりです。

穴奥などリューターが届きにくいところもありますし、立壁の近くや浅い段などはバリ取り工具が干渉してしまうため、器用さや適切な工具や方法の選択が必要な作業です。

干渉しないよう、様々なバリとり工具を使いこなす必要があります。

バリ取りについてはこちらの記事で詳しく解説していますのでぜひご覧ください!

マシニングセンタの習得方法

様々な難しいポイントがあるマシニングセンタ。どのように習得していけば良いか、現役オペレーター視点で解説します!

まずはプログラムを習得する!

まずプログラムを一番に習得しましょう。

始めは難しいと感じるかもしれませんが、一番短期間で身につきやすいです。

- プログラムテンプレート(基本的なプログラム例)の内容と意味を理解する

- プログラムテンプレートをスラスラ打ち込めるようにする

- 実践練習あるのみ!

この3段階で習得できます。

こちらの記事でプログラムのおすすめの習得方法を解説していますので参考にしてください!

時間を作って作業を行う

他の仕事がある場合でも、自分から積極的に時間を作ってマシニングセンタでの加工を実践していきましょう。

当たり前ですが、やらなければ上達しません。1時間ずつでもよいので、なるべく毎日時間を確保しましょう。期間が開いてしまうと覚えたことを忘れてしまいがちです。

経験者に教えてもらう

マシニングセンタでの作業は、経験がとても重要です。

独学より、経験を積んだ人に教えてもらったほうが圧倒的に速く覚えることができます。

メーカーに聞いても、スピーディな作業のポイントや、よく加工するワークの段取りなどは教えてくれません。

作業においてどのようなポイントを重視して加工するかは会社の方針やお客さんの要望、よく加工する仕事によっても違います。

マシニングを習得するなら、教えてくれる人がいる環境を選びましょう。

切削条件は、メモをとって活用する

初心者のうちは、ワークが動いてしまうのが怖くて切削条件を控えめにしてしまいがちです。条件がわからない場合は経験者に聞き、切削条件のリストを作って加工するようにすると、経験を積むごとに条件を上げられるようになってくるかと思います。

慣れてきたら、クランプ状態が良いワークでカタログ値の条件も試してみましょう。よりサイクルタイムを短縮できるはずです。

敷板の扱い方を練習する

マシニングセンタの加工はバイスワークが基本になります。

バイスワークでは基本的に敷板やブロックを敷いて加工するのですが、その扱い方が大変重要です。

加工するワークによって、つかみ深さや敷板の幅を臨機応変に調節できるようにしておくことで、考えたり試行錯誤する時間が短くなり、素早く作業することに繋がります。

敷板の扱いははじめのうちにしっかり時間をとって練習し、早めにマスターしてしまいましょう。

先にプランを考えてから作業に入る

初めに作業の流れのプランを考えてから加工作業に入っていくことが大切です。

その理由は手戻りを避けるため。マシニングセンタは、複数の加工順序やクランプ方法があるため、作業を行ってから「やっぱりあっちの方法の方が良かったな・・・」とやりなおすということが起こります。

それがあると大きく時間をロスするため、初めに時間をとってプランを考えておくことが、逆にトータルの時間の短縮に繋がります。

そのため、最大限具体的に細かく一つひとつの作業をイメージしてプランを考えておくことで、作業もよどみなく、迷いなく行うことができ、スピードが上がります。

オシャカ(不良)を作るくらいなら丁寧慎重に作業を。

いくらスピードが大事といっても、オシャカ(不良)を作ってしまっては逆に時間がかかってしまいます。

多少の遅れが生じても、確実に公差に入る方法で丁寧慎重に作業を行ったほうが、結果的に時間が短く終わる場合が多いです。

マシニングセンタだけでなく、旋盤をはじめとした機械加工全般にいえることですが、機械加工に「えいや」は厳禁です。大概後悔することになります(笑

マシニングセンタの仕事は楽しくて良い仕事

マシニングセンタの仕事は、本記事で書いたようにたしかに難しいです。

ですが、だからこそある程度できるようになれば楽しく良い仕事です。

その理由は、一度習得してしまえば無意識で十分な活躍ができるから。

全ての仕事に言えることですが、誰にでもできることではないから価値があり対価がもらえます。

機械加工の世界は同業者が多く、万が一今働いているところで環境が悪くなっても、技術さえあればつぶしが利きます。身につけた技術はとられません。一生モノです。

一度できるようになってしまえば、応用的な加工に挑戦するのも初めほど苦ではなくなりますし。挑戦するごとに技術が高まり、難しい加工は大変なこともありますが、それも含めて本当に楽しい仕事です。完成したときの達成感はひとしおですからね。

製造業に興味がある方はこちらの転職サイト「→メイテックネクスト」に穴場の求人が揃っていますので、ぜひご活用ください。

私は大手インフラ系企業から金属加工の町工場に転職しました。

その経緯などに興味がある方はこちらの記事もご覧ください(^^)

コメント