は?現役旋盤工が解説!-1024x576.jpg)

刃物とワークがぶつかる速さである切削速度(周速)は、旋盤加工における切削条件の一つで、大変重要な条件です。

速すぎるとみるみる刃物が摩耗していきますし、遅すぎると加工時間が長くなるほか、構成刃先やチッピングがおきてしまいます。

本記事では、現役旋盤工である私が実際に使っている適正な切削速度を解説しました!!

旋盤の適正な切削速度はこちら!

まずは適正な切削速度の概要をお伝えします。

私が使っている、旋盤加工での一般的な切削速度はこちらの通り!

(少量多品種加工を普段行っている環境下での数値です。量産の場合はあてはまらない可能性があります)

荒か仕上げか、どのような加工内容かによっても切削速度は変わりますが、おおまかなイメージとしてこちらの切削速度を基準に考えていくのが良いかと思います。

注意点として、NC旋盤では最高回転数を設定していないと、回転数が上がりすぎて非常に危ないです。最高回転数設定を忘れずに行い、上限を2000rpm程度にしておきましょう。

また、工具(インサート)やクランプ条件、ワークの条件(断続切削など)によっても可能な回転数は変わってきます。経験が必要な部分でもありますので、特に荒加工では、自信がない場合は控えめな切削速度に設定しておきましょう。

事項からは、もう少し深堀りして材質ごとに切削条件を解説していきます!

本記事に記載した切削速度は、NC旋盤のものです。汎用旋盤ではこのかぎりではありません。

その理由はいくつかあります。

- 汎用旋盤は基本的に1点ものを加工するために使われる機械で、切削速度を上げて加工時間を短くする重要性がNC旋盤と比べて低い

- NC旋盤のような高切削速度で荒加工を行うと、切粉が激しく飛び散り危険

- 汎用旋盤には周速一定制御機能(以下記事参照)がついていないため、大きい径に合わせた回転数の設定が必要になり、適正な切削速度を維持するのがそもそも難しい

汎用旋盤では基本的に、鋼材で700rpm、ステンレスで400rpm、アルミニウムは1200~2000rpmに設定して加工しています。径が大きくなれば回転数を落として切削速度を合わせる形で加工を行うのがポイントです!

鋼材(S45C、SS400)

| 加工内容 | 切削速度V(m/min) | 切り込み量ap(mm) | 送り速度f(mm/rev) | 備考 |

|---|---|---|---|---|

| 外径荒加工 | 200 | 2 | 0.3 | |

| 内径荒加工 | 140 | 1.5 | 0.2 | |

| 外径仕上げ加工 | 220 | 0.1 | 0.1 | |

| 内径仕上げ加工 | 180 | 0.1 | 0.1 | |

| 溝加工 | 100 | – | 0.06 | ・条件は溝幅による |

| ねじ切り加工 | 75 | – | – | ・びびりが出る場合はVを落とす |

| 穴あけ加工(ハイスドリル) | 20 | 2 | 0.1 | ・fは穴径による ・切り込み量・送り速度は穴径や穴深さによる |

私が鋼材の外径・端面荒加工で普段使う切削速度Vは200m/minです。

もちろん使用するチップにもよりますが、速く加工したいときは、S45Cで250m/min、SS400で300m/minまで上げることもあります。(S45Cで300まで上げるとすぐにチップがだめになってしまいます。)

ロットによって柔らかめのSS400の場合、ボリボリとひっかかるような切削音がすることがありますが、そういった場合は切削速度Vを上げ、送り速度fを落とすことで改善します。

切削速度の落とし過ぎは構成刃先のもとですので、特に仕上げ加工では180m/minよりは上げるようにすると安定します。

ステンレス(SUS304相当)

| 加工内容 | 切削速度V(m/min) | 切り込み量ap(mm) | 送り速度f(mm/rev) | 備考 |

|---|---|---|---|---|

| 外径荒加工 | 100 | 2 | 0.3 | |

| 内径荒加工 | 100 | 1.5 | 0.2 | |

| 外径仕上げ加工 | 130 | 0.1 | 0.1 | |

| 内径仕上げ加工 | 130 | 0.1 | 0.1 | |

| 溝加工 | 70 | – | 0.05 | ・条件は溝幅による |

| ねじ切り加工 | 50 | – | – | ・びびりが出る場合はVを落とす |

| 穴あけ加工(ハイスドリル) | 10 | 1 | 0.1 | ・fは穴径による ・切り込み量・送り速度は穴径や穴深さによる |

ステンレス、特にSUS304やSUS316といった材質はいわゆる難削材で、比較的早くチップが傷む、なかなか削りにくい材質です。

とはいえ、切削速度Vを落とすことである程度ですが普通に削っていくことができます。

ステンレスは熱伝導性が低く、刃先が熱くなりやすいため、高切削速度の条件は合いません。すぐにチップが欠けてしまいます。

速く加工したい場合、超硬インサートの中でも比較的靭性の高いステンレス用のインサートを選び、切削速度は上げずに切り込み量と送りを上げてみましょう。そのほうが刃物が長持ちします。

速く加工したい場合の具体的な条件としては、Vはそのまま100m/minで、ap2.5mm、f0.4mm/revを使っています。

インサートの性能差が出やすいのもSUS304を削る際の特徴です。断続切削にも対応した、欠けにくいインサートを使うのがおすすめです!

アルミ

| 加工内容 | 切削速度V(m/min) | 切り込み量ap(mm) | 送り速度f(mm/rev) | 備考 |

|---|---|---|---|---|

| 外径荒加工 | 400 | 2.5 | 0.3 | |

| 内径荒加工 | 400 | 2 | 0.3 | |

| 外径仕上げ加工 | 400 | 0.1 | 0.1 | 5000番台のアルミは2回に分けて仕上げる |

| 内径仕上げ加工 | 400 | 0.1 | 0.1 | 5000番台のアルミは2回に分けて仕上げる |

| 溝加工 | 200 | – | 0.08 | ・条件は溝幅による |

| ねじ切り加工 | 200 | – | – | ・びびりが出る場合はVを落とす |

| 穴あけ加工(ハイスドリル) | 40 | 1 | 0.1 | ・fは穴径による ・切り込み量・送り速度は穴径や穴深さによる |

アルミに”切削条件の上げすぎ”はあってないようなものです。

材料がやわらかいため、クランプ条件さえしっかりしていれば、600m/minくらいまででしたら全く問題ありません。

とはいえ加工によってクランプ条件が変わるため、単品物など、数を加工する必要がない場合は400m/minくらいで様子をみることが多いです。

実際にアルミを加工する場合もほとんどが設定した最高回転数でまわるため、プログラム上の設定切削速度は上げても意味をなさないことも多いです。

(実務では、オーバーライドのダイヤルで回転数を調整できるように周速一定制御を切り、むしろ定回転の設定で、回転数を直接最高回転数の数字に設定することも多いくらいです。)

アルミは、切削速度よりも、切粉の処理が大変重要になってきます。

A5052やA5056といった、5000番台のアルミは切粉がかなりねばっこく、なかなか切れません!

荒加工では、アルミ用のチップを使うことでストレスをかなり減らすことができます。

また、仕上げ加工でも”むしれ”が問題になります。ワークを削った際に出る切粉が切れにくく、ワーク自信も柔らかいため、切粉による”むしれ”ですぐに深めの傷が入ってしまいます。

そのため私は2回に分けて仕上げ加工を行うこととが多いです。径で0.04mmのみ残しておき、最後にそのわずかな削りしろを削って仕上げることで切粉を最小限にし、キズを防ぎます。

少々話が脱線してしまいましたが、話を戻すと、アルミは400~600m/minの切削速度で削るのがおすすめです!加工内容にもよりますが、回転数が低すぎると溶着が発生しやすくなるため、径が小さい場合を除き、遅くても200m/minくらいは回すことをおすすめします!

さらに詳しい材質ごとの加工方法についてはこちらの記事にまとめています!

切削速度は落とし過ぎに注意!!構成刃先のもとになります

適正な切削速度まで上げるメリットは加工時間が短くなるというだけでなく、“構成刃先”を防ぐ意味合いもあります。

“構成刃先“という現象をご存知でしょうか?

被削材が刃物の先端にくっついてしまい、そのくっついた部分が刃先となってワークを削っていくような現象です。

これが起こると寸法も安定しませんし、構成刃先の脱落と同時に刃先が欠けることが多く、刃物の寿命も短くなります。

そして、その構成刃先は切削温度が低いと起こります。切削速度は切削温度に直結するため、ある程度以上に切削速度を上げる必要があります。

構成刃先についてはこちらで詳しく解説していますので、ぜひご覧ください!

インサート(チップ)の推奨切削条件から切削速度を決める

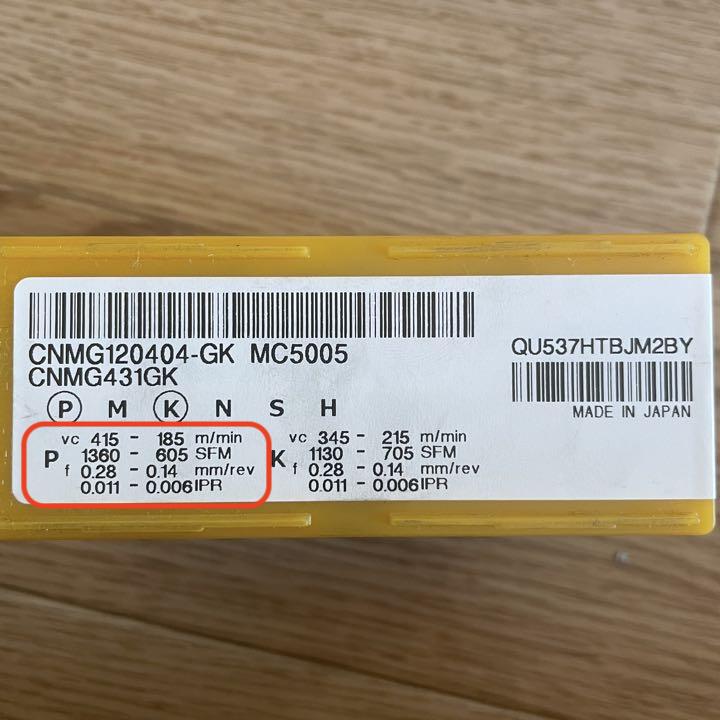

インサート(チップ)のケースの裏側や、カタログには推奨の切削条件が掲載されています。

この中でも切削速度(写真のvc)は参考になるためしっかり活用し、ここに書かれている最大切削速度よりは上げないように加工しましょう。

使ったことがないチップの場合、推奨値の範囲内で低めの切削速度から加工をはじめて、様子を見ながら徐々に切削速度を上げていくようにするとトラブルがありません。

送り速度についてはこちらの記事で解説しています!

最後に。切削速度は超重要。

適正な切削条件は、材質や刃物だけでなく、クランプ状況や材料ロットによっても変わるため、各々の加工者が判断し、自分の適正な条件を探す必要があります。

切削速度は、それによって加工時間や刃持ち、仕上げ面品質に大きく影響する大変重要な切削条件ですので、本記事を参考に、ぜひご自身の加工における最高の切削速度を探求してみてください!!

は?現役旋盤工が解説!-scaled.jpg)

コメント