旋盤では、チャックで爪を使って直接ワークをクランプするのが基本です。

ですが、それ以外にも多様なクランプ方法があります。

よく使うものから応用的なものまで、私の経験から思いついたクランプ方法をまとめました。

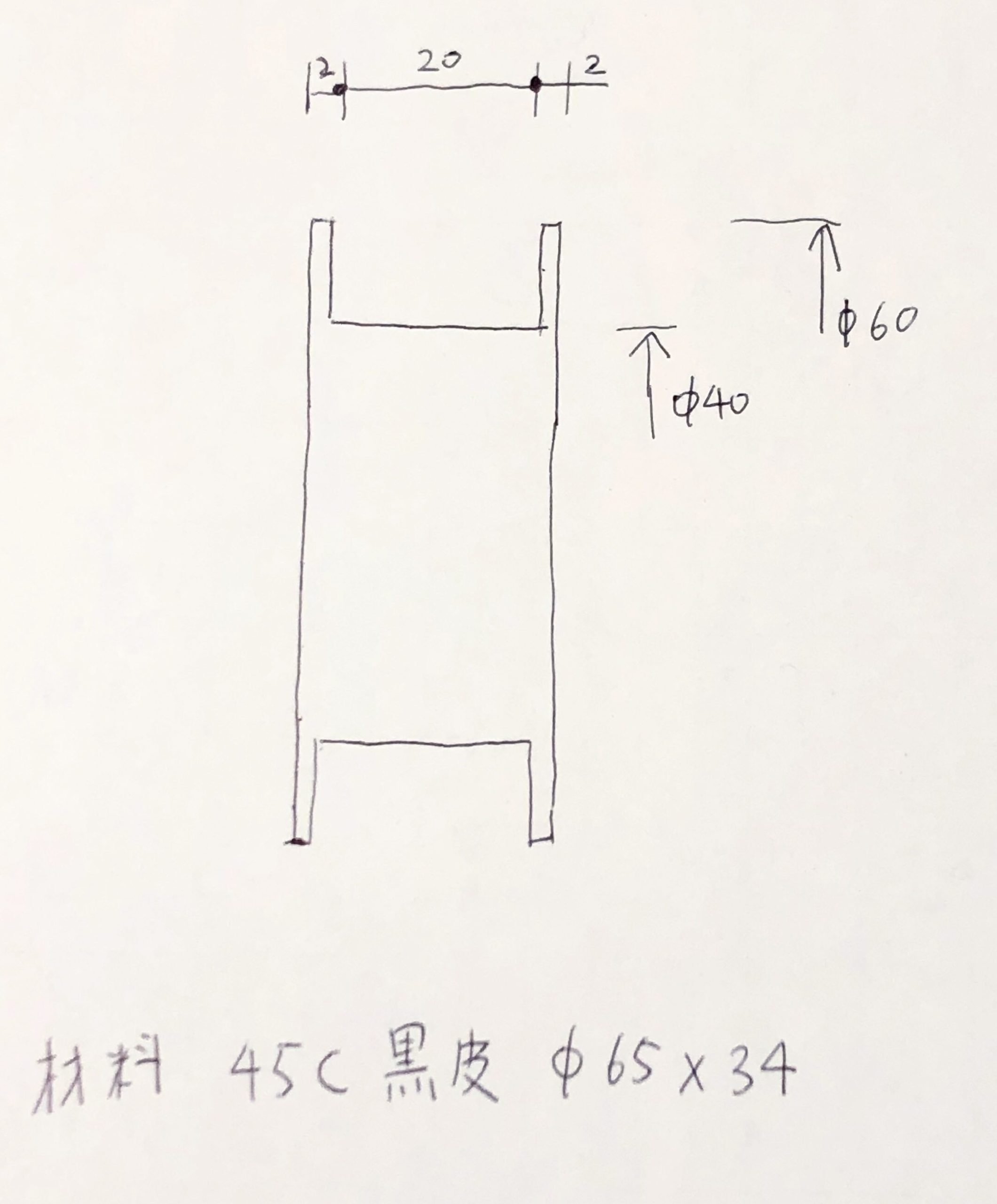

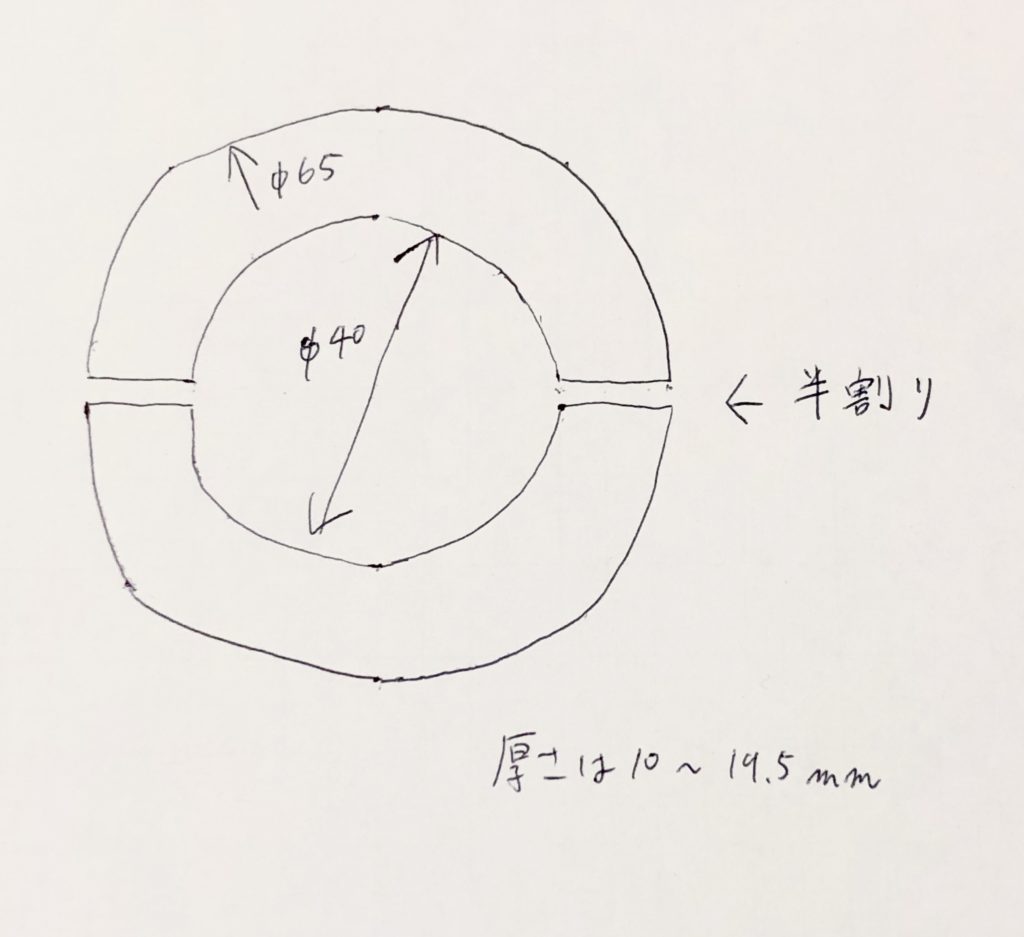

半割治具をつかってリール型製品の加工

例えば画像のようなリール形状を掴みたいときに活躍するのが半割りの治具を使った方法です。

加工内容によっては画像のように耳の幅が2mmであれば普通につかめますが、耳の幅が0.5mmのときなどはなかなか難しいですよね。

そんなときはこの方法をうことで簡単にクランプすることができます。

こんな治具をつくり、コレでワークをはさみこんで爪で掴むと、安定してしっかりクランプすることができます。

以前の記事でも同じ内容を説明しています↓

コレットを使って掴む

このやり方は結構頻繁に使う方法です。

コレットにワークを入れ、生爪でコレットを掴む

画像のようなコレットにワークを入れ、そのコレットを旋盤のチャックで掴む方法です。

三つ爪チャックに適した形をしているので、把握力も十分あります。

爪を交換せずにこれだけの種類の径のものをつかめる

私の勤務先でも画像のようなBIGのコレットを使っているのですが、そのラインナップはφ6、φ8、φ10、φ12、φ16、φ20、φ25の7種類です。

コレットの外径がφ32ですので、それがつかめる爪一つさえセットしておけば、これだけの径のワークを爪交換の手間なく掴むことができます。

打痕・キズ・潰れを防げる

コレットの表面は焼きが入った研磨面ですし、掴むワークとぴったりの径のコレットを使うことになるので、生爪のようにチャック圧が高すぎて潰れるということや、切粉を噛んでしまって傷がついたといったトラブルが起こりません。

さらに、径が小さすぎるワークを高めのチャック圧で掴んだり、寸切りボルトを直接爪で掴んだ場合は爪が傷んでしまいますが、コレットを使えば爪が傷むこともありません。

ネジもつかめる

上で少し触れましたが、寸切りボルトのようなネジもコレットを使えば掴むことができます。

コレットには焼きが入っているのでネジを掴んでもコレットが傷むことはありません。

コレットであればネジ山がつぶれることも、生爪が傷むこともありませんのでおすすめです!

短いワークもつかめる

私も使っている画像のようなアジャスタブルコレットだと、コレットの後ろにプラスチックのフタがネジでついており(画像の青いフタがそれです)、さらにそのフタに六角穴付きの全ねじが通っています。

そのねじを調節することによって、ワークを掴む深さを自在に調節できます。

これだけでも十分便利ですが、そのネジはコレットの大体半分くらいの深さまでしかとどきません。

ですが、コレットの半分より浅く掴みたい場合でも、簡単な治具を使って対応することができます。

その方法は、コレットの中に、径を−0.4mmほどした丸棒(例えばφ20用コレットであればφ19.6の丸棒)を削って入れておくだけ。

丸棒の長さの分だけネジの長さを補えるので、掴みしろが2mmしかない場合なんかでも簡単に掴むことができます。

また、ボルトがゆるむのが心配であればナットを入れておくと安心です。

合わない径のものはつかめないのが欠点

例えばφ7などコレットの規格にない径のワークがつかめないのがコレットの欠点です。

爪とコレットを両方うまく使って加工できるようになると、仕事が早くなり、加工の幅も広がりますよ。

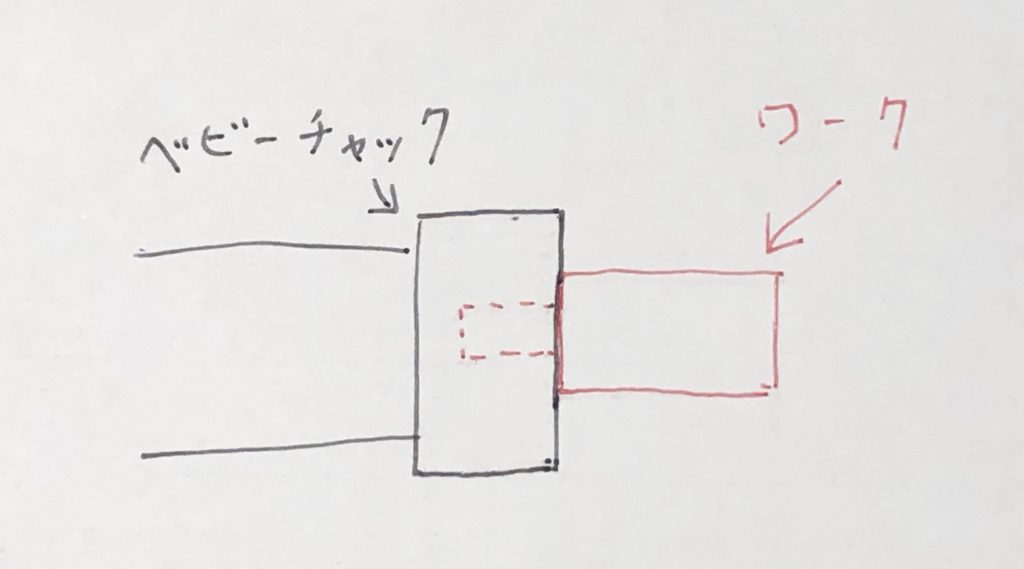

さらに小径のワークはベビーコレットで掴む

画像のようなベビーチャックという工具を使います。 BIGの商品名かもしれませんが。

本来マシニングセンタ等で工具を掴むものですが、ベビーチャックを旋盤のチャックでつかめば旋盤でも活用できます。

ベビーチャックを使えばφ4のワークもクランプできる

φ4やそれ以下の径では旋盤で爪を準備していない場合が多いと思います。

それにあった爪を作るのも一つの手ですが、ここまで小径になってくると爪を通しでボーリングするのが難しいため作るにしても少し工夫をしなければいけません。

ですがベビーチャックがあれば、掴むのが難しいほど小径のワークでも安定して掴むことができます。

ベビーコレットはφ2.5からはじまりφ20まで、0.5刻みで販売されています。

規格の径より0.5小さい径まで掴むことができるので、全てのベビーコレットを揃えていればφ2.5~φ20の全ての径のワークを掴むことができます。(もちろん黒皮材のようないびつな材料は除きます。)

しかし実際に旋盤で使うのはφ6未満のワークだけです。

それ以上であれば生爪や上で紹介したストレートコレットを使います。

欠点①”あて”の可動範囲が狭いこと

ベビーチャックは小さい径でもつかめる分、ストレートコレットにはない欠点があります。

その1つ目は”あて”の可動範囲が狭いこと。

あてとは先ほど紹介したアジャスタブルストレートコレットの調節機構のようなもののことです。

ワークの後ろにあてて位置決めするやつです。

勤務先ではあてと言っているのでそう呼びますね。

一応ベビーチャックでもオプションであてをつけることができるのですが、そのあての調節範囲が先述のストレートコレットと比べてだいぶ狭いです。

確か5mm程度しか調節できなかったと思います。

それにベビーチャックの奥が少し広めの空洞になっているため、ストレートコレットのように丸棒を入れて”あて”の深さを浅くしようと思っても、その空洞の隙間に丸棒が落ちてしまい取れなくなってしまうことがあります。

私はこれをやろうとして一個ベビーチャックの中に丸棒が挟まって取れなくなってしまいました^^;

現在も挟まってます。 今度時間があるときに頑張って取ろうと思っています(笑

追記:とれました!その後は問題なく使用できています。

欠点②締めたときに寸法がばらつく

ベビーチャックの構造として、チャックを締め込み具合でベビーコレットの突き出しが若干変わる仕様になっています。

これでなにが困るかというと、画像のようにワークの端面をコレット端面にあてることで位置決めをして掴む場合に、ベビーチャックを締めるたびに原点設定をやり直さないといけなくなってしまうんです。。

中途半端な数物をやるときなんかは不便です。

うまく同じトルクで締めることができればばらつかなくなるかもしれませんが、そこそこ以上の数物をやるならそもそもベビーチャックではなく生爪を作って使うと思うので、大した問題ではないとも思います。

追記:突き出しが安定するかどうかはベビーチャックの種類によります。締めた際の繰り返し精度が比較的高いものもありますので、このような商品を買う際はその点に注目すると良いです。

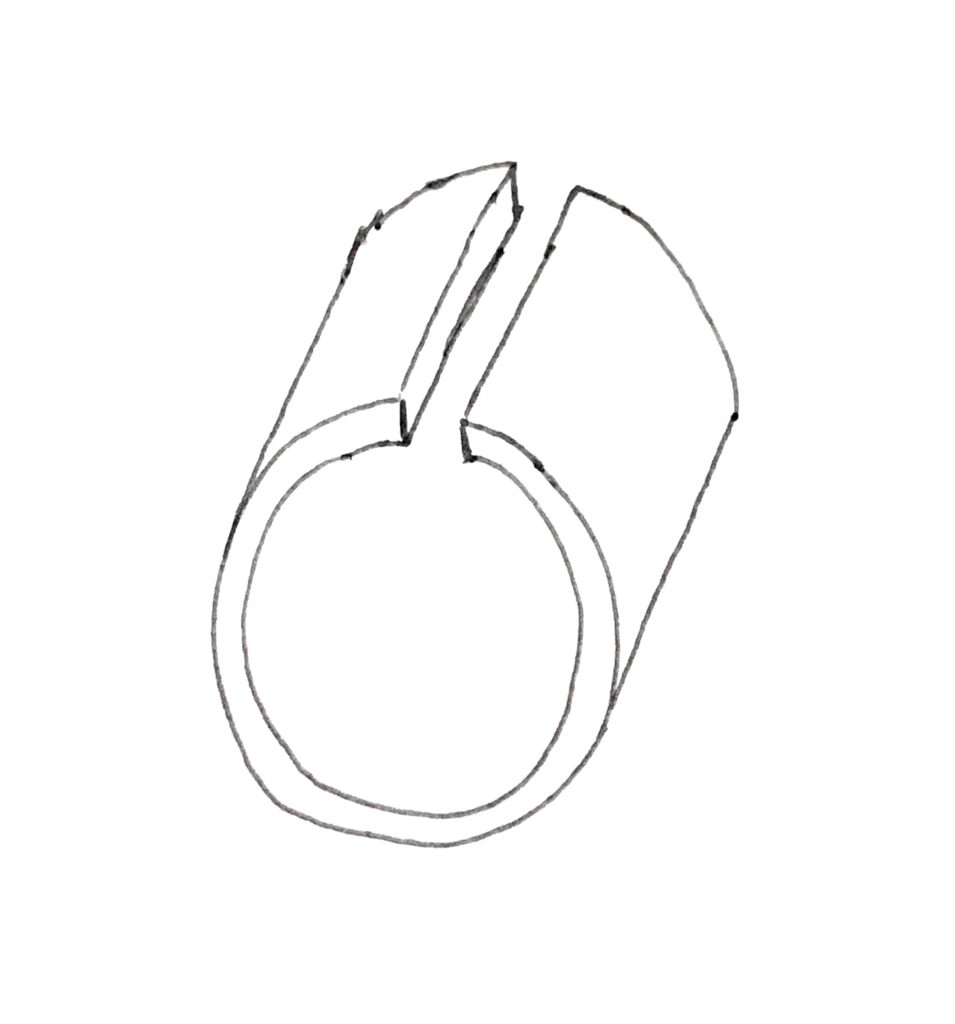

自作のコレットを使う

こんな感じの割りカラーで自作のコレットを作れば、角材なんかも三つ爪でつかめます。

別記事で詳しく書いていますので、こちらを参照してください↓↓

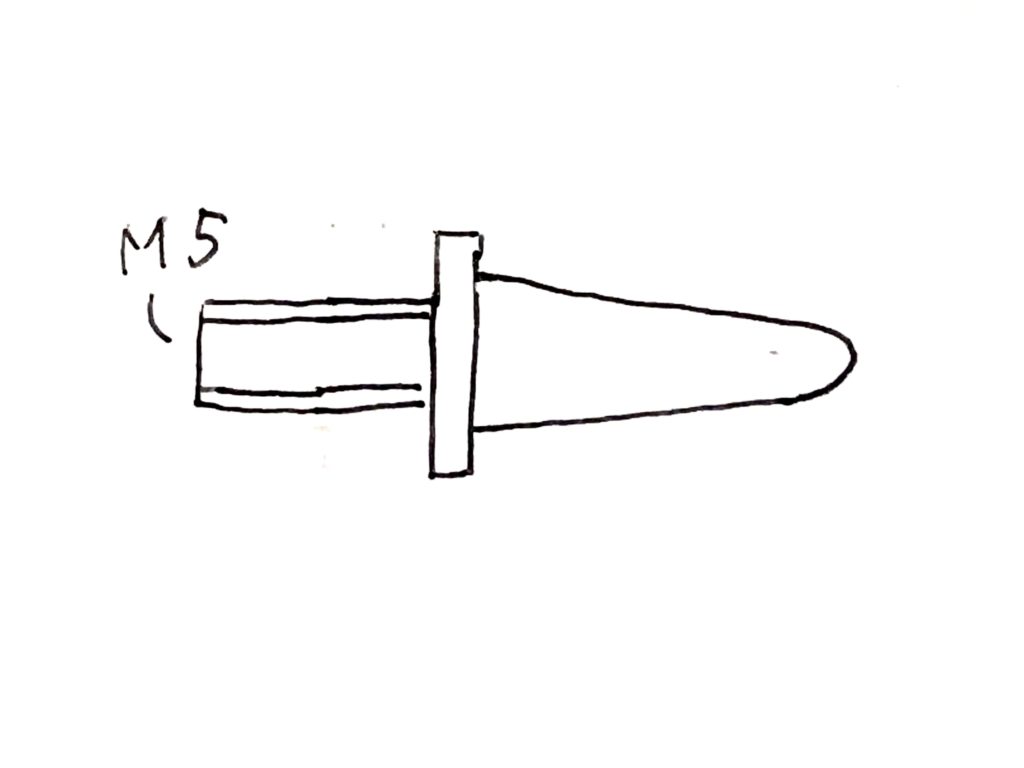

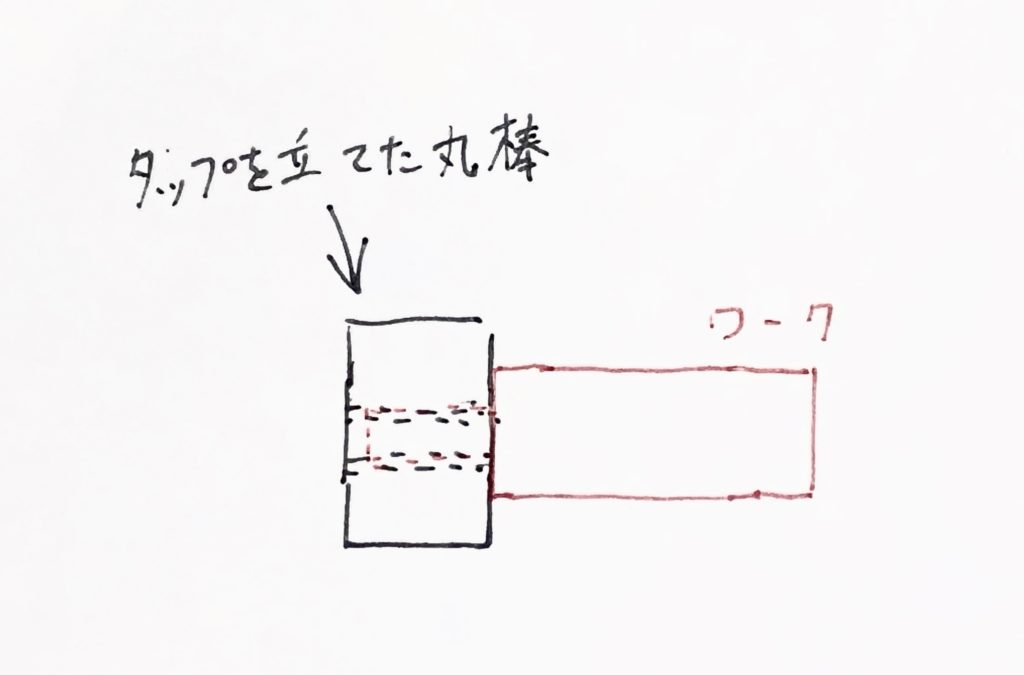

ネジでつかむ

タップを立てた丸棒を用意してチャックでつかみ、それに雄ねじを入れてクランプする方法です。

例えば画像のようなワークの場合、テーパーになっている部分はつかめませんので、先にネジをきってからテーパー部を加工することになります。

そんなときにコレットがあればネジをつかめるのですが、ない場合はネジ部を掴まなければいけませんよね。

ですが生爪でねじを掴むと、径がぴったりの爪でないと爪が傷んでしまいます。

そんなときに活躍するのがこの方法です。

画像のように丸棒にM5通しのタップを立てておき、それをチャックで掴みます。

そして、あらかじめM5のネジを立てておいたワークを丸棒に回し入れ、これで完了です。

これだけだと外れてしまいそうですよね。

ですが、加工中の正回転だとネジが締まる方に力が働くのでワークが外れることはありません。

ただし、ブレーキをかけた際は逆転方向に力がかかってしまうため、ネジが緩んでしまうことがあります。

また、加工後にバイトがワークから離れた瞬間も危ないです。。

NC旋盤だとねじが緩んだ際に対処できないので、この方法は汎用旋盤で使うことをおすすめします。

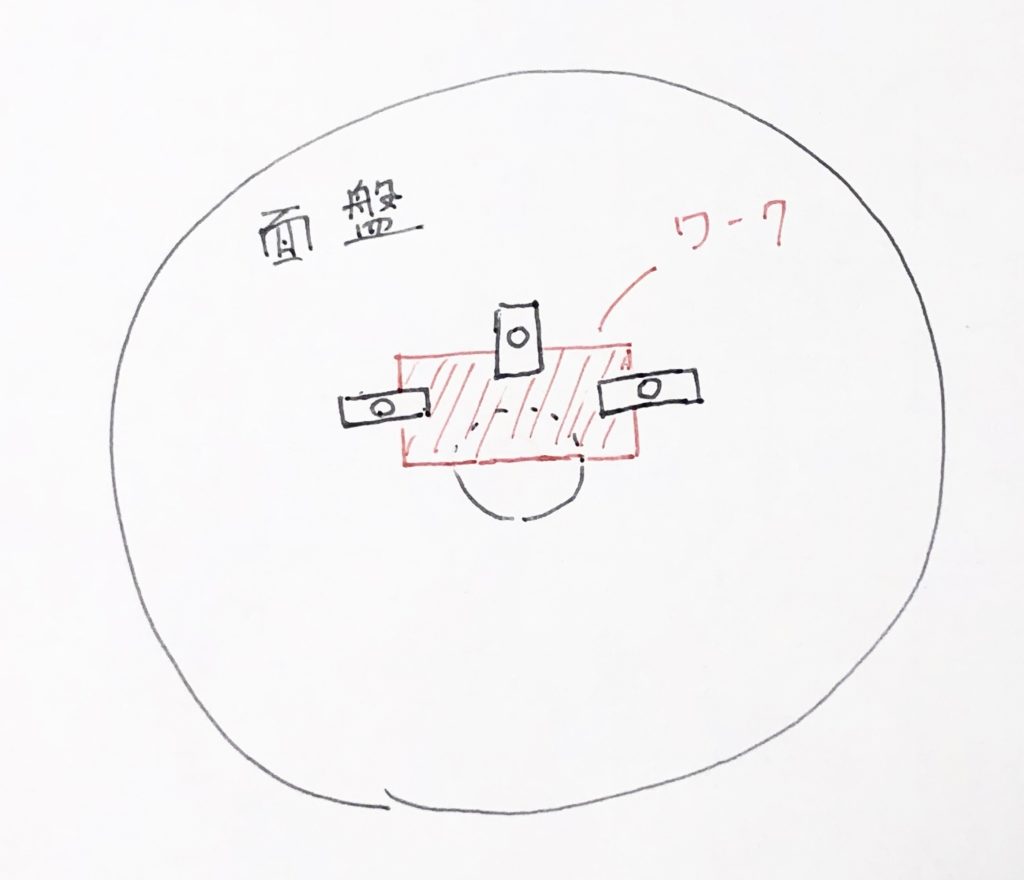

面盤でクランプする

面板とは、ボルト・ナットでワークをクランプするための手頃な円盤のこと。

10インチチャックであればφ300くらいで作っておくと汎用性が高いかと思います。

使い方としては面板の必要な箇所にタップを立ててチャックでつかみ、ボルト等で画像のようにクランプするといった流れです。

また、4つ爪チャックにも面板としての機能がついているものがあるので、それを活用してもOKです。

加工できる形状の例

面盤が役に立つほんの一例を紹介します。

例えば画像のように角からだと4つ爪チャックでもつかみにくく、マシニングでも加工しにくいような加工が比較的簡単にできます。

他にも薄すぎるものや、歯車がつかめたりなど、段取り時間がかかる分かなり汎用性が高いのが面盤です。

知っておくと便利なクランプ方法のひとつです。

チャックに取り付けるタイプの面盤も

爪で掴むのではなく、チャックを付け替えることで直接旋盤に取り付けるタイプの面盤もあります。

むしろこちらのほうが基本です。

ですがチャックの交換はとても手間なので、どうしても必要な場合以外は使うことはありません。

ケレを使って両センターで加工する

両センターというと、チャックに芯押しセンターをつかみ、ワークの両方からセンターではさみこんでクランプする方法です。

これだと当然ワークが空回りしてしまうので、画像のようなケレという治具を使って回り止めを行います。

実際に両センター加工をわかりやすく行っている動画もYouTubeにありますので、参考にしてみてください。

チャックに掴むセンターは削ってから使っていますので芯が完璧に出ます。

同芯を出すにはこれ以上ない加工方法ですので、覚えておくと役に立つと思いますよ。

この方法はNC旋盤で行うとセンタを押す際に怪我をする原因になって危ないので、汎用旋盤のみで行うようにしましょう。

ドライビングセンタで駆動する方法も!

ワークの回転駆動には、ケレを使う方法の他にドライビングセンタを使った方法もあります。

ドライビングセンタは、中心のセンタで位置決めし、爪をワーク端面に食い込ませることで保持する仕組みです。

周囲の爪が動くことで斜めになっているワークなどでもしっかり駆動させられるようになっています。

両センターで加工したい、端面が傷ついても良いワークを加工する場合や、挟み込みの治具を保持するために使えます!

樹脂等で挟み込む

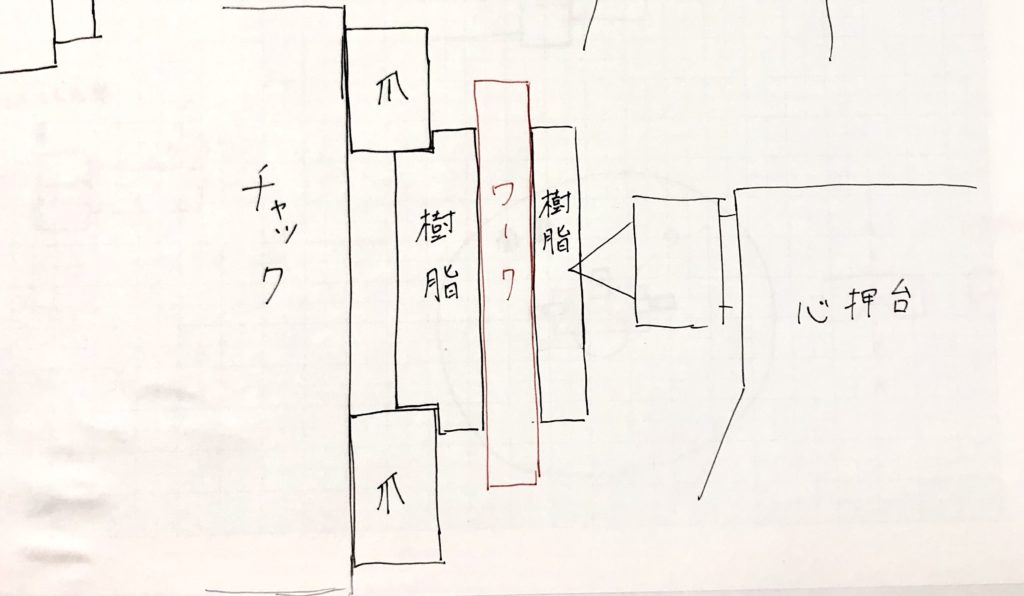

画像のように、チャックとセンターを使って樹脂でワークを挟み込んで固定します。

この方法は例えばフランジの外径全体を仕上げたい場合など、内径も外径もつかめない場合にとても役に立ちます。

こんな加工も簡単にできる

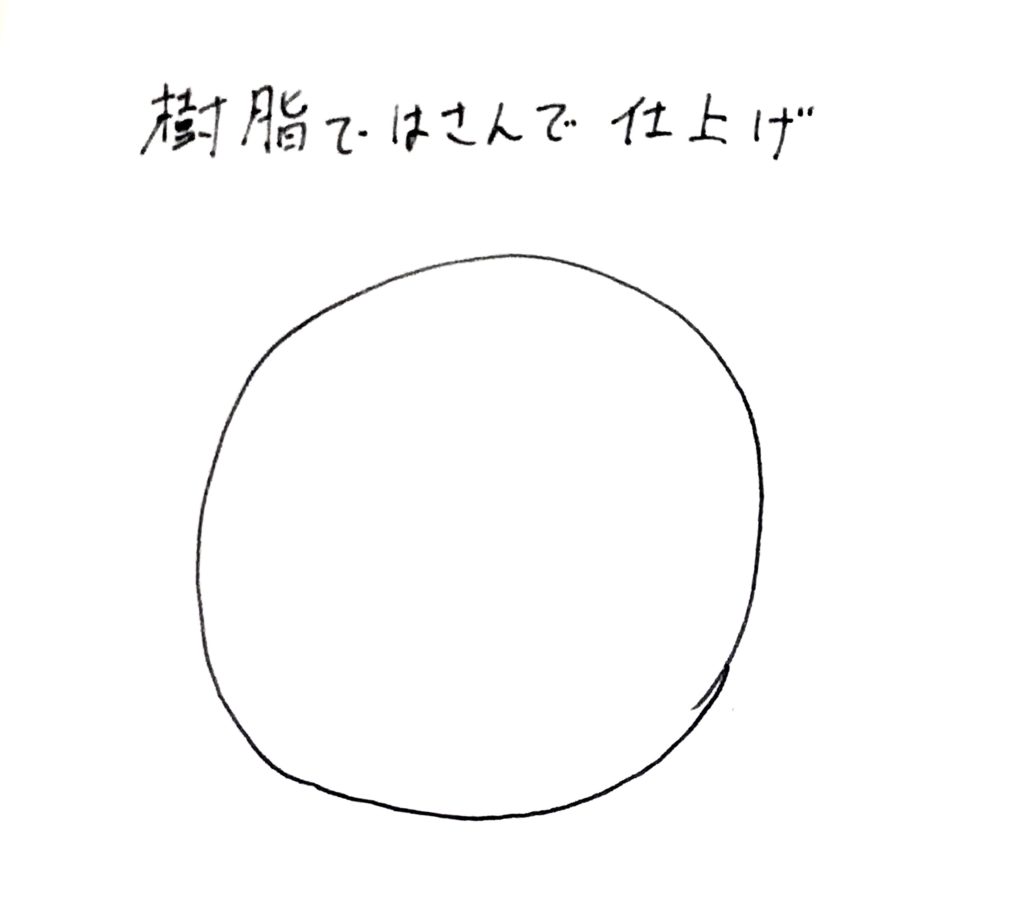

例えば表面が仕上がっているアルミ板を円盤に加工したい場合なんかは大変便利です。

まずはアルミ板にコンパスで印をつけ、コンタマシンで円形にカットします。

もちろんコンタの切断面はガタガタになっていますので、樹脂で挟み込んで旋盤で仕上げを行います。

これで掴むところがなくても、板材から円盤を作れます。

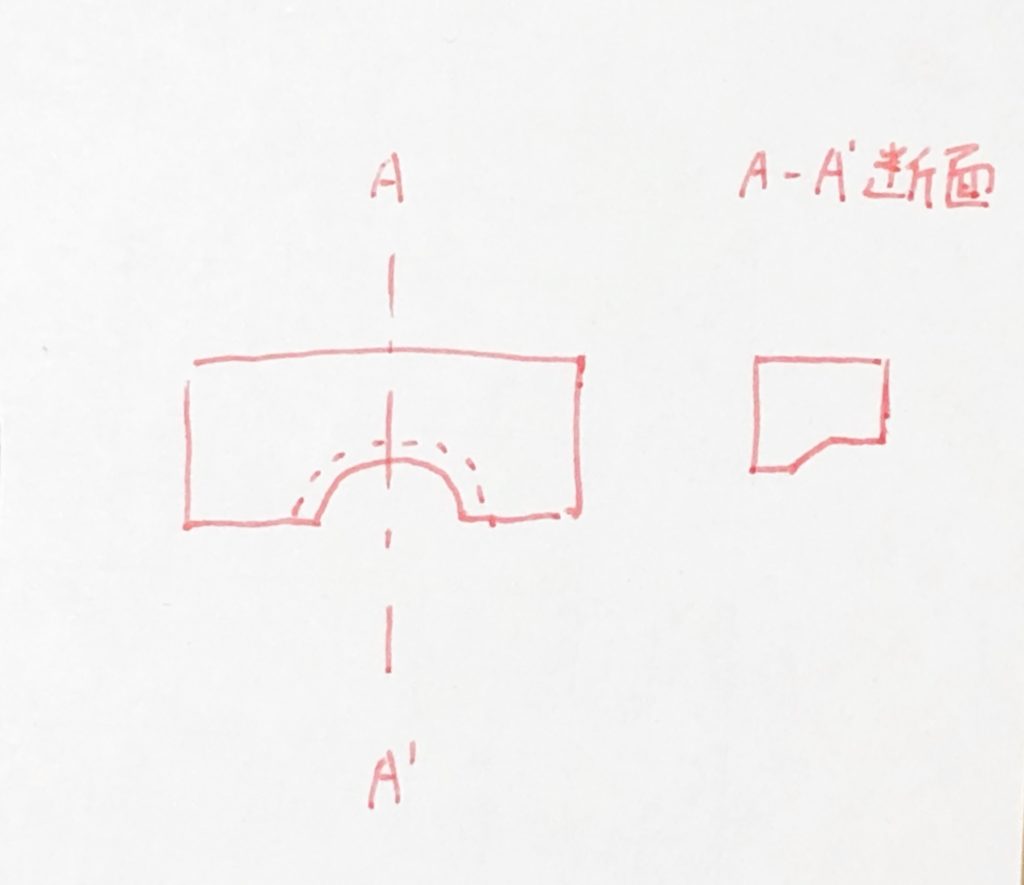

樹脂の円盤2枚を用意するだけでOK

治具の準備も簡単です。

画像のような形の樹脂を2枚旋盤で削ってつくるだけです。

チャックで掴む側の樹脂は段をつけておくとつかみやすくなります。

また、もう片方の芯押し側の樹脂は、センタ穴を大きめに開けておくのを忘れないようにしましょう。

芯出しを行い、強めに芯押しを行う

治具の準備ができたらはじめの画像のように段取りを行い、しっかり強めにセンターを押して樹脂でワークを挟み込みます。

そして芯出しを行ってから削っていきます。

アルミ以外だとワークが飛んでしまう危険あり

この方法は樹脂で挟み込むだけですので、クランプ力はとても弱い部類に入ります。

なので大きめのワークではアルミ以外は加工しないようにしましょう。比較的重いので危ないです。

小さめのワークであれば鋼材でもやってみてもいいかと思います。

NC旋盤では使えない

NC旋盤ではこのやり方は行わないようにしましょう。

挟み込む際にも手を挟む危険があって危ないですし、加工時もワークの芯がズレてしまったときに対応できずクラッシュの危険があります。

ブリョ受け(振れ止め)

ブリョは画像のように端面を引きたいときや芯もみができないときなど、芯押しができないときに振れを防止する治具です。

これも汎用旋盤限定の方法ですが、使えると加工の幅が広がります。

下の記事で詳しくまとめているので参照してみてください!

応用編:ワックス固定・両面テープ固定

面盤などの円盤に接着剤や両面テープを使ってクランプする方法です。

丸以外のものはもちろん、どんなに薄いものでもクランプできますし、クランプによるひずみも起きないというメリットがあります。

また、端面全体を削れるというのもメリットですね。

逆にデメリットはクランプ力が弱いこと。 気をつけて削らないとすぐにズレてしまいます。

調べてみたらこんな接着剤がありました。

+17℃で凍る液体で、水よりもサラサラなんだそうです。

寒い時期以外はクーラントを冷却しなければならないことがデメリットですが、しっかりくっつきそうな印象です。

このようなものも知識として知っておくと、いざというとき役に立つかもしれません。

接着剤でのクランプ

最新のクランプ方法として、接着剤によるクランプが挙げられます。

特に接着力が高いのが、紫外線硬化式クランプシステム「ブルーフォトン」です。

アロンアルファでクランプしている方もTwitterなどで見受けられますが、そういったものとは一線を画する、かなり強力な接着剤です。

画像のようにNC旋盤に設置していることからも、そのクランプ力の高さがうかがえますね。

詳しくはこちらの記事で解説していますのでぜひご覧ください!

応用編:刃物台にワークをクランプする

刃物台にワークを掴み、チャックにエンドミルやフライス用カッタを掴むことで削ります。

下の動画のように、C面を取るくらいであれば旋盤でも簡単にできてしまいます。

下のツイートにも書いていますが、ワークにキズがつかないようにシムなどを噛ませて掴むようにしましょう!

本日終了ー👯

— ピロシキ (@octorgironman) August 25, 2020

C面が大きいとき、フライスで角度バイス載せれないor少数の時は旋盤使ってやってます

シム板をちゃんとしないと締め後付くんで気をつけながらですが! pic.twitter.com/Zb6wjI9A2a

コメント