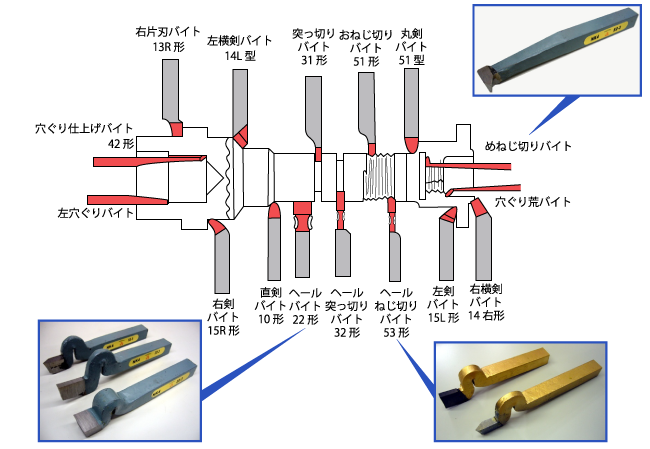

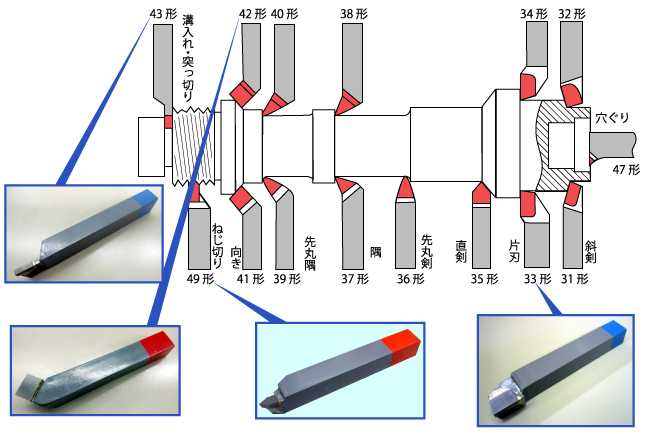

旋盤において、金属材料を削る工具であるバイト。

一口にバイトといっても、様々な種類のものがあります。

本記事では旋盤のバイトについて、現役旋盤工の私が解説しました!

手研ぎバイトとスローアウェイバイト

旋盤で使うバイトには大きく分けて2種類あります。

スローアウェイバイトと手研ぎバイトです。

それぞれについて解説していきます。

スローアウェイバイト

スローアウェイバイトのメリット

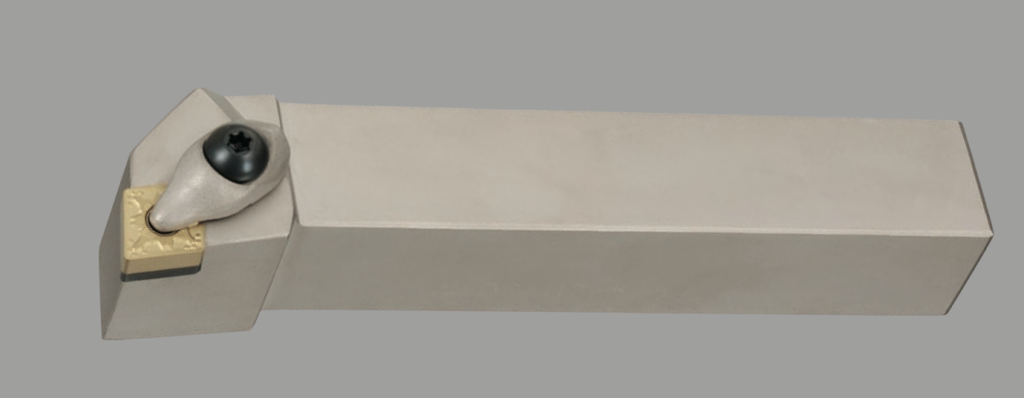

スローアウェイバイトは刃先交換式のバイトで、現在の加工現場で主流となっているバイトです。

後述する手研ぎバイトは刃先が傷んだときに研ぐ手間が発生しますが、スローアウェイバイトであればインサート(チップ)と呼ばれる刃先を交換するだけでその切れ味を取り戻すことができます。

また、切り粉の処理性能を左右するブレーカー形状や刃先形状も、常に工具メーカーが研究したものを使えますので、切れ味・切りくず分断性能ともに常に良い状態で加工することができます。

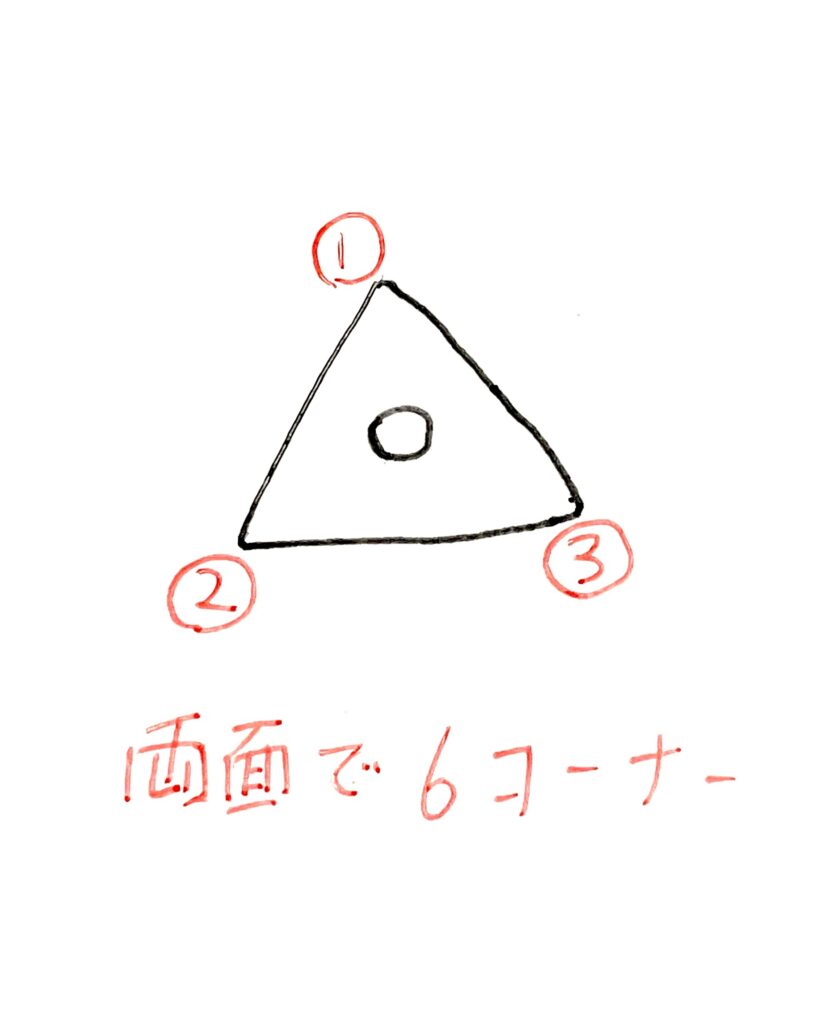

費用対効果もばっちりです。例えば私が使っている外径仕上げ用のチップは画像のような三角の形状ですが、片面3コーナーが両面あり、合計6コーナーを使うことができます。

スローアウェイバイトのデメリット

デメリットは汎用性がない点です。

特殊な形状を加工したい場合、比較的高価な新しいバイト・チップのセットを購入する必要がでてきます。

後述しますが、手研ぎバイトであれば自分で自由に形を変えられます。

手研ぎバイト

手研ぎバイトには、主に付け刃バイトと完成バイトがあります。

付け刃バイト

手研ぎバイトで代表的なのは、画像のような付け刃バイトです。

新品は画像のように真っ平らな超硬の刃先がロウ付けされており、それを2枚目の画像のように研いで使います。超硬でなく、ハイスが使われたものもあります。

完成バイト

完成バイトは画像のようなハイスの棒から削り出すバイトです。

この角棒を刃先の形に研ぎ上げて使います。

完成バイトを研いだ様子は下の動画でみることができます。

なぜ完成バイトと呼ばれるのか

なぜ完成バイトと呼ばれるのかというと、ハイスの焼入れがメーカーによって完成しているためだそうです。

さらに特殊な刃物の作り方として、下の動画のように、自分でハイスの焼入れを行って作るやり方もあります。

ここまでできると、刃物作成の自由度がさらに上がりますね。

手研ぎバイトのメリット

刃物の形状を自由に作れる

手研ぎバイトのメリットは、その自由度の高さです。

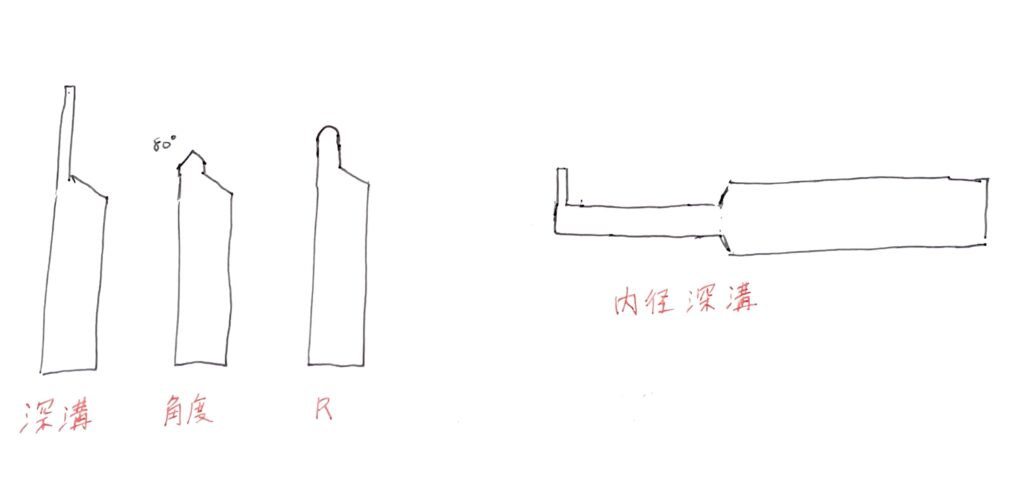

手で研いで形を作るので、スローアウェイバイトではラインナップされていない形状の刃物も自由につくることができます。

NC旋盤を使っていると、ナライ加工によって、加工形状を刃物に頼らずプログラムで動かせるため活躍の機会は少ないですが、それでも手研ぎバイトに頼らざるを得ないことは結構あります。

例えば小径の内径奥にある深溝加工や深めの端面溝加工なんかで1点のワークのためにスローアウェイバイトを買っていられないようなとき。

手元にある刃付けバイトを細長く研いでしまえば新しく購入しなくても対応できます。

用途に合わせたブレーカー形状・ノーズRを成形できる

汎用旋盤で金属を削る場合、フルカバーのNC旋盤と違って、切り粉をとにかく分断できればいいというわけではありません。

汎用機で切り粉を分断しすぎると、切り粉がこちら側に飛んできて作業がやりにくくなります。

そのため切り粉が良い塩梅で分断され、うまく下に落ちるようなブレーカー形状が適しています。

ですがどのようなブレーカー形状で切り粉が下に落ちるかというのは切削条件や材質によるため、スローアウェイのインサートのように既製品として販売するのが難しいんです。

熟練工は、自分の加工したい材質や形状に合わせて最適なブレーカー形状を見極め、研ぎ上げます。

これは本当に経験が必要な作業です。

一人前に研げるようになるには汎用旋盤につきっきりでも3年はかかると言われるのにはこういった理由があるんです。

ノーズRも同様に、ワークに合わせて変えられるのは手研ぎバイトのメリットの一つです。

まあ、ノーズRくらいでしたらスローアウェイを研げばいいんですけどね^^;

ハイスの刃物を使える

今となっては超硬に置き換わり、旋盤ではほぼ使われないハイスのバイト。スローアウェイバイトでは全くといっていいほど販売されていません。

そのためハイスならではのメリットを享受するためには手研ぎバイトを活用する必要があります。

ハイスのメリットは超低切削速度で加工できること。

超硬より靭性の高い特徴があるハイスを使えば、鋭く研いだ状態でも欠けること無く低切削速度で加工することができます。

手研ぎバイトのデメリット

芯高合わせが必要

これが意外と大きいポイントです。

スローアウェイバイトは規格通りに整形されているため芯高を合わせる必要はあまりありませんが、手研ぎバイトでは研ぐたびに刃先の高さが変わるため、そのたびに芯高合わせが必要になってきます。

芯高合わせは正確にやっておかないと様々な弊害がでてきますので、しっかり合わせておかなければなりません。

特に中心を削る端面加工では影響が出やすいです。

時間との戦いである旋盤作業において、芯高合わせの時間がかかってしまうことはデメリットの一つといえます。

芯高調整に関して詳しく知りたい方はこちらの記事を参考にしてください!

他にも手研ぎバイトにはこのようなデメリットが

手研ぎバイトのデメリットは、スローアウェイバイトのメリットの裏返しです。

・研ぐのに時間がかかる

・自分で作ったブレーカーなので、スローアウェイのブレーカーより性能が低い(切り粉の飛散が問題となる汎用機で使う分にはその限りではありません)

・よく使うバイトではスローアウェイバイトにコスト面で劣る

・使える材質が超硬・ハイスのみなので、きれいな面に仕上げるために重宝するサーメットが使えない

・ろう付け部分が弱いので、その部分で刃物が折れやすい

・一生懸命研いだ刃物が一発で折れることも、、、これをやってしまうと時間と気力のロスがかなり大きいです。

やはりスローアウェイの方が優れているポイントが多く、現在の主流がスローアウェイとなっているのも頷けますね。

スローアウェイと手研ぎ、どちらも欠かせない刃物

スローアウェイバイトの効率性と手研ぎバイトの自由度、どちらも欠かせない要素です。

両方の得意なところをうまく活かして工具を使い分けることで、より効率的な加工ができるようになります。

手研ぎを使ったことがない方は、「刃物がない!」となったときにぜひ一度手研ぎにも挑戦してみてください(^^

コメント