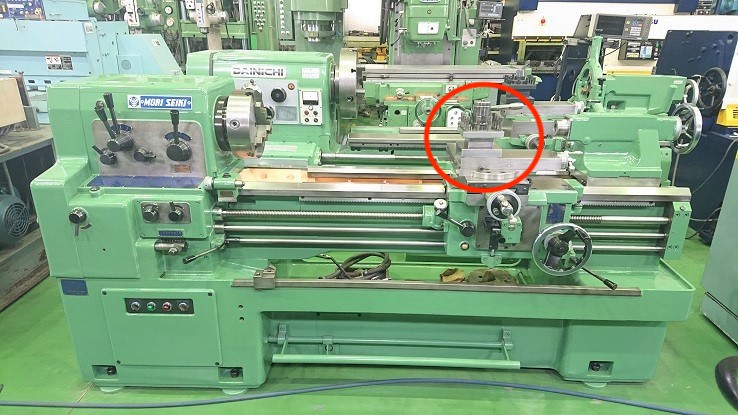

このような汎用旋盤「部品を作ってみたい気持ちはあるけど、操作方法がわからない」ということも多いと思います。

初めて見るとレバー・ハンドルがかなり多く、難しそうに見えますよね。

ですが、慣れてしまえば決して難しいものではありません。

本記事では現役旋盤工の私が汎用旋盤の使い方・操作方法を、わかりやすく解説しました!!

加工にフォーカスした実践編はこちら

旋盤を使う前に、メンテナンスをしっかり行う

旋盤を使う前に、メンテナンスがしっかり行われているか確認しておきましょう。

旋盤はしっかりメンテナンスしていれば、例えば40年経ってもまだまだ現役で使うことができる機械です。

ですがその一方、メンテナンスを怠れば1年で精度が大きく落ちてしまいます。

メンテナンスについて詳しくはこちらを参考にしてください!

まずはワークをつかむ

それでは旋盤の使い方について解説していきます。

旋盤作業でまずはじめに行うことは、ワークのクランプです。

クランプに使うのは基本的に三つ爪のスクロールチャックもしくは、4つ爪チャックです。

このようなチャックが旋盤にはついていますので、これを使ってワークを掴みます。

三つ爪チャックなら掴む作業は簡単!

三つ爪チャックであればつかむ作業は簡単です。

チャックハンドルをチャックに差し込み、グルグル回せば爪を開閉できますので、 ワークをつかんでから締め込みます。

基本的に三つ爪チャックは、ワークが中心にくる構造になっているため芯出し作業の必要がありません。

4つ爪チャックは芯出し作業が必要

4つ爪チャックはそれぞれの爪を別個に開閉できる仕様になっているため、ワークを中心にもっていくために「芯出し」と呼ばれる作業が必要です。

これがなかなか難しく、素早く芯出しを行うためには熟練の技術が必要です。

芯出しについてはこちらの記事で詳しく解説しています!

三つ爪チャックと四つ爪チャックに共通することですが、チャックハンドルを使ったチャックの締め方には少々コツが必要です。

腕だけの力で締めた場合、いくら筋力のある人でも十分な力で締められず、重切削を行うとワークが動いてしまうことがあります。

強く締め込みたい場合は、全身を使ってチャックハンドルの押す方に一気に体重をかけながら回すことで、しっかり締めることができます。

また、さらに強く締め込みたい場合はパイプを使ってチャックハンドルを延長することでより強い力をかけることができます。

加工後、強く締まりすぎてチャックが緩まない場合も活用できる方法です。

刃物をセットする

次は刃物をセットする作業です。

金属を削る刃物になるのは「材料より硬い金属」です。

具体的には、ハイスや超硬と呼ばれる合金でできたものを使います。

バイトについて詳しくはこちらの記事をご覧ください!

それでは刃物をセットする方法を解説します。

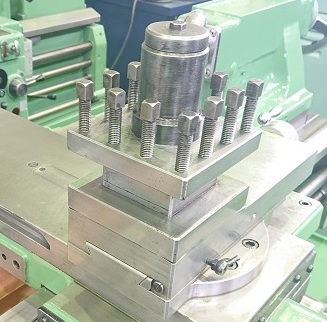

刃物をセットするのは「刃物台」と呼ばれる箇所です。

この部分に刃物を乗せ、四角ボルトで上から押さえつけて固定します。

重切削でなければ、しっかりと2箇所の四角ボルトで押さえれば十分削ることができます。

負荷がかかる切削の場合は3箇所のボルトでバイトを止めましょう。

刃物台はクルクルと回転させることができ、バイトは4箇所固定することができます。

バイトを取り付けた様子

外径バイト

内径バイト

内径バイトを取り付ける場合は、刃物の向きが外径バイトと同じ方向に出てしまいますので、外径バイト1〜2本としか同時に取り付けられない点に注意しましょう。

干渉が発生する場合は、内径バイト以外は全て外して加工することも多いです。

ワークを回転させる

いよいよワークを回転させます。

暖機運転

まずは暖機運転を行いましょう。200回転ほどで5分程度回せばOKです。

回転数の設定

次に回転数を決めます。

回転数を選ぶのはこちらのレバーです

森精機の旋盤の場合、上図ように2つのレバーの位置関係で回転数が決まります。

はじめはどのくらいの回転数に設定したら良いかわからないかと思いますので、被削材が鋼の場合500rpm、ステンレスの場合400rpm、アルミの場合1000rpmを目安にして加工すると良いです。

手研ぎバイトであればこのくらいの回転数で良いですが、スローアウェイ工具の場合、慣れてきたらもっと速い回転数でも問題ありません。

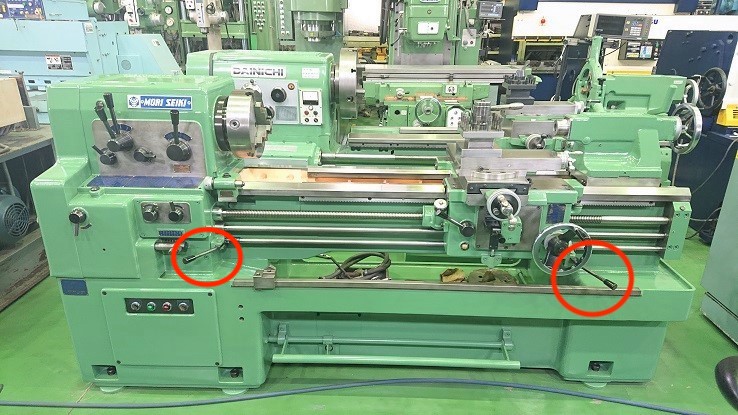

主軸を回転させる

次に主軸を回転させます。

レバーを上方向に上げると正転、下方向に下げると逆転になります。

森精機の旋盤には安全装置がついており、レバーを右に寄せながら上もしくは下に操作しないと主軸は回らないようになっています。

下画像のとおり、左側のレバーでも回転させられますが、慣れていない場合は基本的に右側のレバーを使うようにするとやりやすいです。

手送りで削る

いよいよ削る作業に入っていきます!

送りハンドルの使い方から解説していきますね。

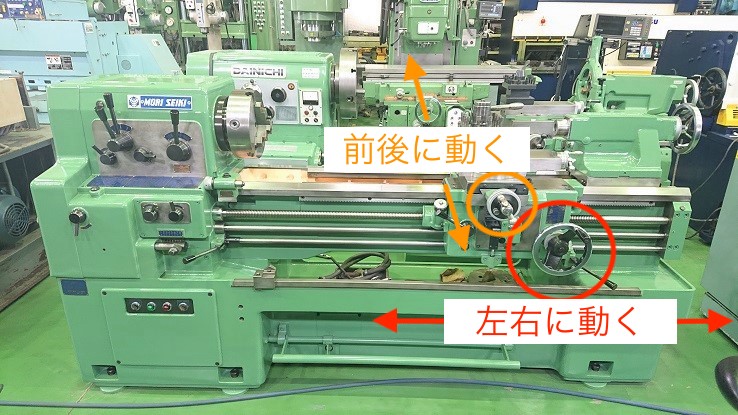

ワークに刃物を近づける

まずはワークに刃物を近づけるために、刃物を移動させる必要があります。

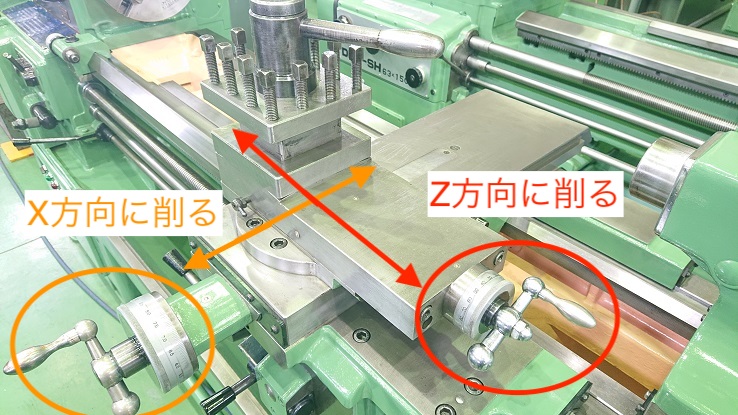

大まかな異動は画像のように縦送りハンドルと横送りハンドルを使って動かします。

左右に動くのが縦送りハンドル、前後に動くのが横送りハンドルです。

主軸を正面として考えるため、写真と縦横が逆になりますね。

手送りでの削り方

ワークに刃物を近づけたら、削る作業に入っていきます。

X方向に削りたい場合横送りハンドルを、Z方向に削りたい場合は刃物台ハンドルを使って手送りを行い、ワークを削っていきます。

ワークを削る際は切削負荷がかかる中で一定の速度でハンドルを回す必要があるため、一つのハンドルを両手で持って回すのがポイントです。

鋼材であれば、まずは500rpmで切り込みを1mmにして外径を削り、練習してみるのが良いです。

切り込み量はハンドルに付いているメモリから読み取るのが基本です。

デジタルスケールがついている旋盤の場合、デジタルスケールから切り込み量等を読み取ると楽になります。

自動送りで削る

手送りで削れるようになったら、自動送りでの切削に挑戦してみましょう。

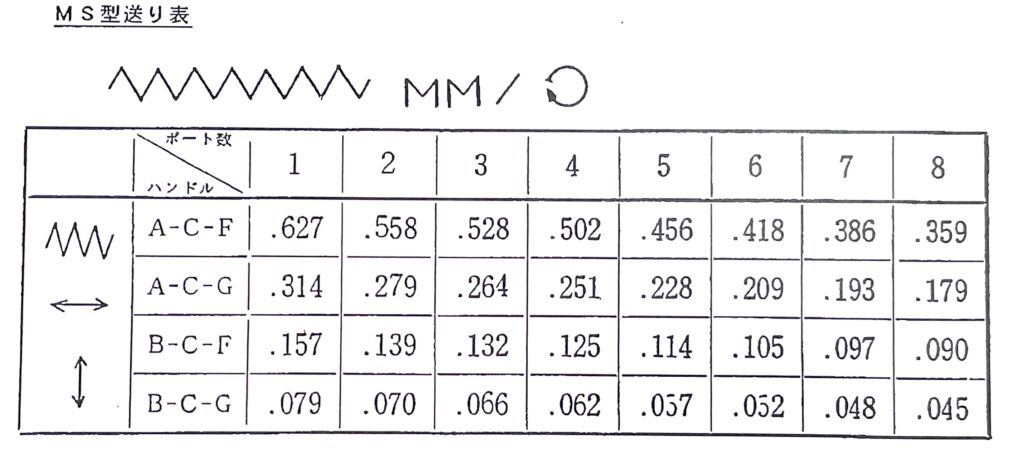

自動送りの送り速度は下画像のようなレバーで調節することができます。

多くのレバーがついており難しそうですが、下の表の通りの組み合わせにレバーを動かし、目的の送り速度に設定するだけですのでやってみれば簡単かと思います。

私がよく使う送り速度は、荒加工用にACG5(0.228mm/rev),仕上げ加工用にBCF5(0.114mm/rev)です。5の部分を変更せずに素早く荒と仕上げの送り速度に変えられるため、この条件をよく使っています。

自動送りを使う際に気をつけてほしい点として、必ずエアカット(素振り)をしてから加工を行うようにしましょう。

エアカットをしておくことで、送り速度の設定ミスによりものすごい速度で送られてしまったり、逆方向に送ってしまったりといったミスを防ぐことができます。

荒加工と仕上げ加工を行って完成

このような基本的な操作の繰り返しで機械部品を作り上げていくのが旋盤作業です。

公差に入れたり、ネジを切ったり、センターを使って長尺のものを加工するなど、今回紹介したこと以外にも旋盤にできることはまだまだあります。

こちらの記事を参考にしていただき、様々な加工を試してみると面白いですよ(^^

本記事の続きとして、加工にフォーカスした「実践編」も書きましたので、参考にしてみてください!

〜関連記事〜

コメント