溝入れ加工で「ビビリ」や「チッピング(刃物の欠損)」に悩んでいませんか?

適切な切削条件の設定とプログラム、そして状況に応じた工具の選定ができれば、こうしたトラブルの9割は未然に防げます。

本記事では、現役の旋盤オペレーターである筆者が、実際の加工現場で使える回転数・送り量をはじめとした材質別の切削条件を詳しく解説。さらに、NC旋盤での溝入れプログラムの組み方や、内径・スナップリング溝の注意点、おすすめ工具の解説まで、すぐに役立つノウハウを詰め込みました。

理論だけでなく、現場での経験に基づいた知識を惜しみなく公開しています。ぜひあなたの溝入れ加工の精度と安定性を引き上げるために本記事をお役立てください!

※本記事にはPRを含みます。

溝入れ加工の切削条件とは?【現場の経験から解説】

溝入れ加工に取り組むとき、最初に悩むのが切削条件です。「どのくらいの切削速度や回転数に設定すればいいのか」「送りや切込み量はどの程度が最適か」──はじめのうちは見当がつかず迷う方も多いと思います。ここでは、私が実際に現場で使っている条件を基準に、材質ごとの違いや注意点を解説します。

ご紹介する条件を参考に加工状況を観察しながら調整することで、安定した仕上がりにつながりやすくなるはずです。

溝入れにおける切削速度・回転数の目安

溝入れ加工の切削条件は材質によって大きく変わります。代表的な鋼材、ステンレス、アルミについての目安は以下の通りです。

- 鋼材(45C・SS400) 浅溝での切削速度は150m/minが目安です。深溝加工では切粉の逃げ場がなくなりトラブルがおきやすいため、100m/min程度に落とすと安定します。比較的小径で回転数が1200rpmを超える場合でも、まずは1200rpm前後から試し、様子を見ましょう。底面が曇ったりむしれが出る場合は切削速度不足のサイン。特にSS材では起こりやすいので、回転数を上げて改善を図りましょう。

- ステンレス(SUS304など) 速度は70m/min程度が適正です。回転数は上限を1000rpm程度に抑えたほうが安心です。条件が合わないまま高回転にすると、刃先のチッピングを招きやすく、切粉の噛み込みで一発で工具が破損するリスクもあります。低回転でも仕上がりはきれいになるので、条件は無理に攻めないほうが得策です。

- アルミ(特に5000番台) アルミは基本的に高速回転に強く、300m/minでも対応可能です。とはいえ、初めから高回転にすると初品加工の際に怖いですので、まずは2000rpm前後から様子を見るのがおすすめです。特にA5052などはむしれが出やすい材質のため、条件やチップブレーカーを工夫しても改善しない場合は、仕上げを2回に分けて最後に0.03mmだけ仕上げるなど、工程を工夫して対応します。

送り速度と切込み量の最適値とは?

溝入れ加工では、浅溝と深溝でアプローチが変わります。

- 浅溝の場合 普通鋼の場合、送り速度は0.08mm/rev程度で問題ありません。ステップ加工を入れなくても安定して仕上げられます。

- 深溝の場合 ステップを入れずに一度に突っ込むのはNGです。切粉の逃げ場がなくなり、むしれやチッピングにつながります。おすすめは「深さ方向に2mm切削 → 横方向に移動 → また2mm切削」という流れで、一段ごとに溝幅を広げきってから次の深さに進める方法です。

送り速度については、溝幅や材質に応じて抑えめに設定するのがコツです。特に狭い幅(2mm程度)の深溝では、鋼材で0.06mm/rev、SUS304のようなステンレスでは0.04mm/rev に落とすとチッピングのトラブルを避けやすくなります。

材質別の切削条件調整のコツ(SS・SUS・アルミ)

基本は鋼材の条件を基準に考えると分かりやすいです。

- ステンレスは回転数・送り速度ともに落とす。刃先保護を優先。

- アルミは条件を上げても対応可能。ただし、高速回転だと初品加工時に危険があるため、数ものを流さない場合は鋼材と同じ条件でも差し支えありません。

材質特性を理解して条件を微調整することで、溝入れ加工のトラブルを最小限に抑えられます。

NC旋盤での溝入れプログラムの組み方(ファナック)

NC旋盤で溝入れ加工を行う場合、固定サイクルを活用したプログラミングが欠かせません。適切なサイクルを使えば、工具経路を自動で補完できるため効率が大きく向上し、ミスも減らせます。

ここでは、ファナックの制御装置で手打ちプログラムを行うことを前提として、溝入れ固定サイクルの概要からG74とG75の違い、実際のプログラム例までを解説します。

NC旋盤の溝入れ固定サイクルの使い方

溝入れ用の固定サイクルを使うメリットは、間欠送り(ステップ加工)を自動で制御できる点にあります。溝を一度に削ろうとすると切粉が詰まりやすく、むしれやチッピングが懸念されますが、固定サイクルを使えば一定の切込み量で加工と後退を繰り返してくれるため、切粉排出がスムーズになります。

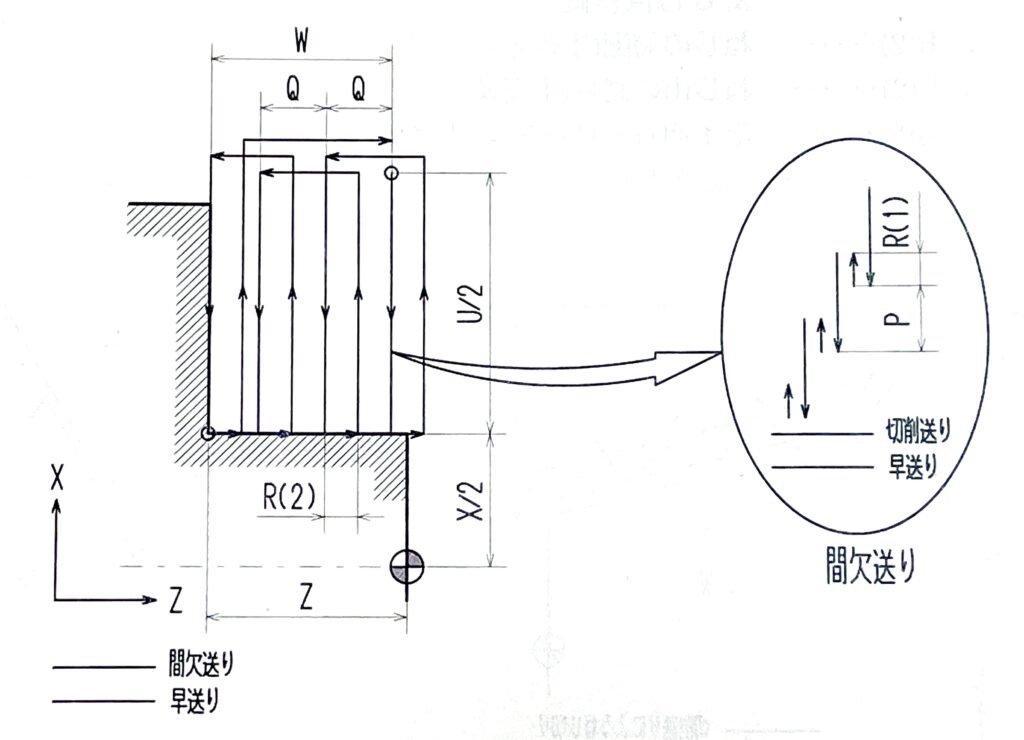

代表的なのがG75(外径・内径方向の間欠送り)と G74(端面方向の間欠送り)です。

どちらもステップ送りで「削る→戻る→削る」を自動化してくれるため、特に深溝加工では必須のサイクルとなります。

まず代表的なコードがG75(外径・内径溝入れサイクル)です。以下が指令方法です

G75 R**

G75 X** Z** P** Q**( R**) F**- R … 間欠送り(ステップ)の戻り量

- X,Z … 終点座標(直径値)

- P … 間欠送りの1回の切り込み量(半径値)

- Q … Z軸方向の移動量

- (R(2行目)) … 底面での工具の逃げ量(必要なときのみ指令)

- F … サイクル中の送り速度

⚠️ 注意点

G74・G75共通で、二行目の「R(底面での逃げ量)」を不用意に指令すると、溝底で工具が逃げる際にワークへ干渉することがあります。そのため、基本的にはこのRは省略し、逃げを入れない設定にしておくのが安全です。

G74や、他の固定サイクルについてはこちらの記事で解説していますので、興味のある方は合わせてご覧ください!

G75とG74の違いと活用方法

- G75:外径・内径方向の溝入れサイクル こちらはX軸方向に間欠送りを行うサイクルです。外径の溝入れや突切り加工などで活躍します。

- G74:端面方向の溝入れサイクル 工具をZ軸方向に動かし、ステップを入れながら端面溝を加工するときに使います。G75と同様に、ステップ量や逃げ量を指令することで切削と戻りを繰り返します。

深穴加工にも応用可能です。 軸方向の違いを理解して使い分けましょう。

実際のプログラム例と注意点

例えば、外径に幅2mmの溝を入れるケースを考えます。

G75 R0.2

G75 X20.0 Z-30.0 P1. Q1.8 F0.08- R0.2 … ステップ後の戻り量(早送りでの逃げ)

- X20.0 / Z-30.0 … 溝の終点座標

- P1. … X方向切込み量(半径値)

- Q1.8 … Z方向送り量

- F0.08 … 加工送り量(mm/rev)

このプログラムでは、外径方向に一定量ずつ切込みを行い、途中で切粉を逃がしながら溝加工を進めます。

注意すべきは、溝幅や材質によって切削条件を調整する必要があるという点です。例えばステンレス材では切込み量を抑えて送りを落とさないと刃先が欠けやすく、アルミ材など状況によっては逆に送りを上げたほうが切粉排出がスムーズになる場合もあります。プログラムの数値はあくまで目安であり、実際には、先述の切削条件を目安にし、状況に応じて調整することが重要です。

トラブルシューティング|溝入れ加工の「ビビリ」や「切粉詰まり」対策

溝入れ加工で発生しやすい不具合とは?

溝入れ加工では、他の加工と比べても特有のトラブルが発生しやすく、「ビビリ」と「切粉詰まり」が代表的です。

ビビリは、溝入れバイトの構造的な要因から起きやすく、特に底面がフラットなため切削抵抗が大きくなり、工具やワークの剛性が足りないと振動が発生します。

片持ちの3D以上の突き出しはもちろん、心押ししていても長尺ワークの加工では先端側が振動するケースも多く見られます。

ビビリが起きると、溝の底面に波打ちが発生し、表面粗さの規格を満たさない原因になります。外観不良として出荷NGになるケースもあるため、見た目と粗さ測定値の両面から注意が必要です。

もうひとつの厄介な問題が切粉詰まり。溝という形状の特性上、切粉の逃げ道が限定され、排出されにくいことがあります。溝内に溜まった切粉は、チッピングやむしれの直接原因となり、加工品質を大きく損ないます。

ビビリを抑えるための加工条件と工具選定

ビビリを抑えるためには、工具の選定と加工条件の最適化が重要です。

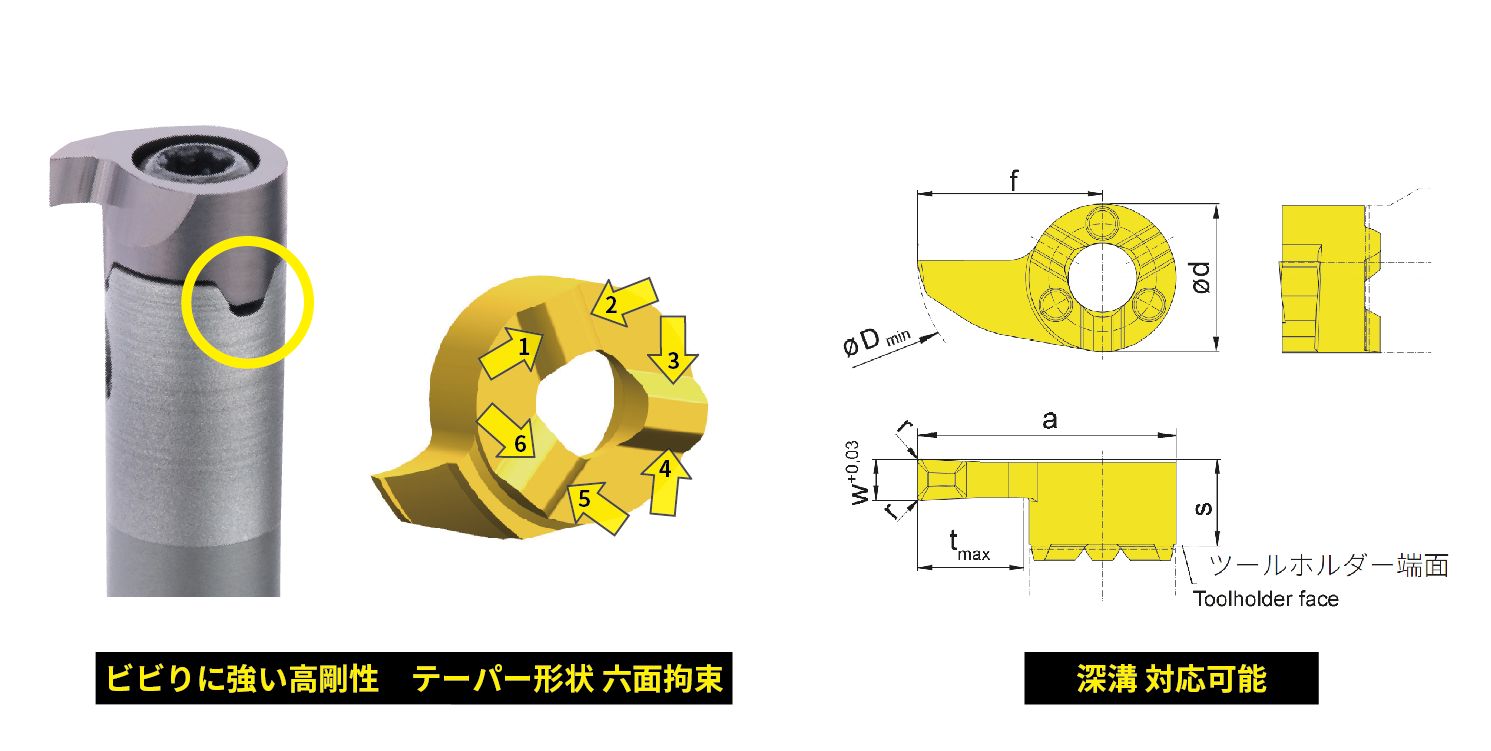

まず工具側では、高剛性設計の溝入れバイトを使用するのが効果的です。特に内径溝入れの場合は、工具の突き出しを短くする、工具のシャンク径を大きくする、超硬工具を使うことで振動を抑える工夫が必要です。また、HORNをはじめとした高剛性・低振動設計の高品質な工具を選定することで、ビビリの発生リスクを大きく低減できます。

加工条件としては、溝幅が広いほど切削抵抗が増し、ビビリやすくなります。可能であれば、加工する溝幅を最小限にするのが効果的です。たとえば、深さが足りるのであれば3mm幅の溝入れバイトを2mm幅に変更することで、ビビリの抑制につながります。

また、切削速度や送り速度もビビリに直結します。先述の工具の推奨条件をベースに、加工音や仕上がりを見ながら条件調整することが現場では不可欠です。ビビる場合は、まずは回転数を落としてみましょう。

切粉排出性を改善するセッティングと対策

溝入れで切粉が詰まると「ゴゴゴゴ!!」と非常に嫌な音がします。

切粉詰まりを防ぐには、工具・クーラント・プログラムと、原因として考えられる点を一つずつつぶしていく必要があります。

まず、プログラム面では、以下のような工夫が効果的です

- ステップ加工を取り入れる:一度に深く削らず、段階的に切削する

- 1段ずつ、横方向に繰り広げていく:、一段ごとに溝幅を広げきってから次の深さに進める方法です。「深さ方向に2mm切削 → 横方向に移動 → また2mm切削」という流れで加工することで切粉が逃げやすくなります。

また、クーラントの流量やノズルの向きを最適化することでも、切粉排出を助けることができます。特に深溝加工では、クーラントが溝底に届かないと切粉が滞留しやすくなるため、高圧クーラントの活用や、内径でしたら内部給油バイトも有効です。

それでも改善できそうになければチップブレーカーの見直しも検討しましょう。鋼材・ステンレス・アルミなど材質ごとに適したチップブレーカーを選定し、切粉の分断性を高めます。

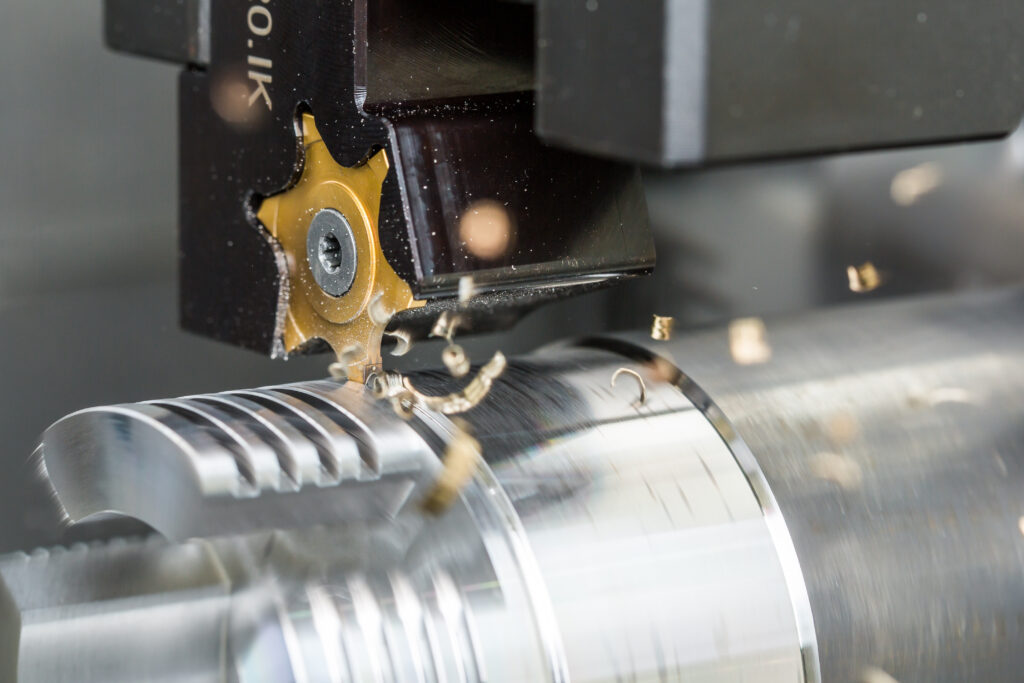

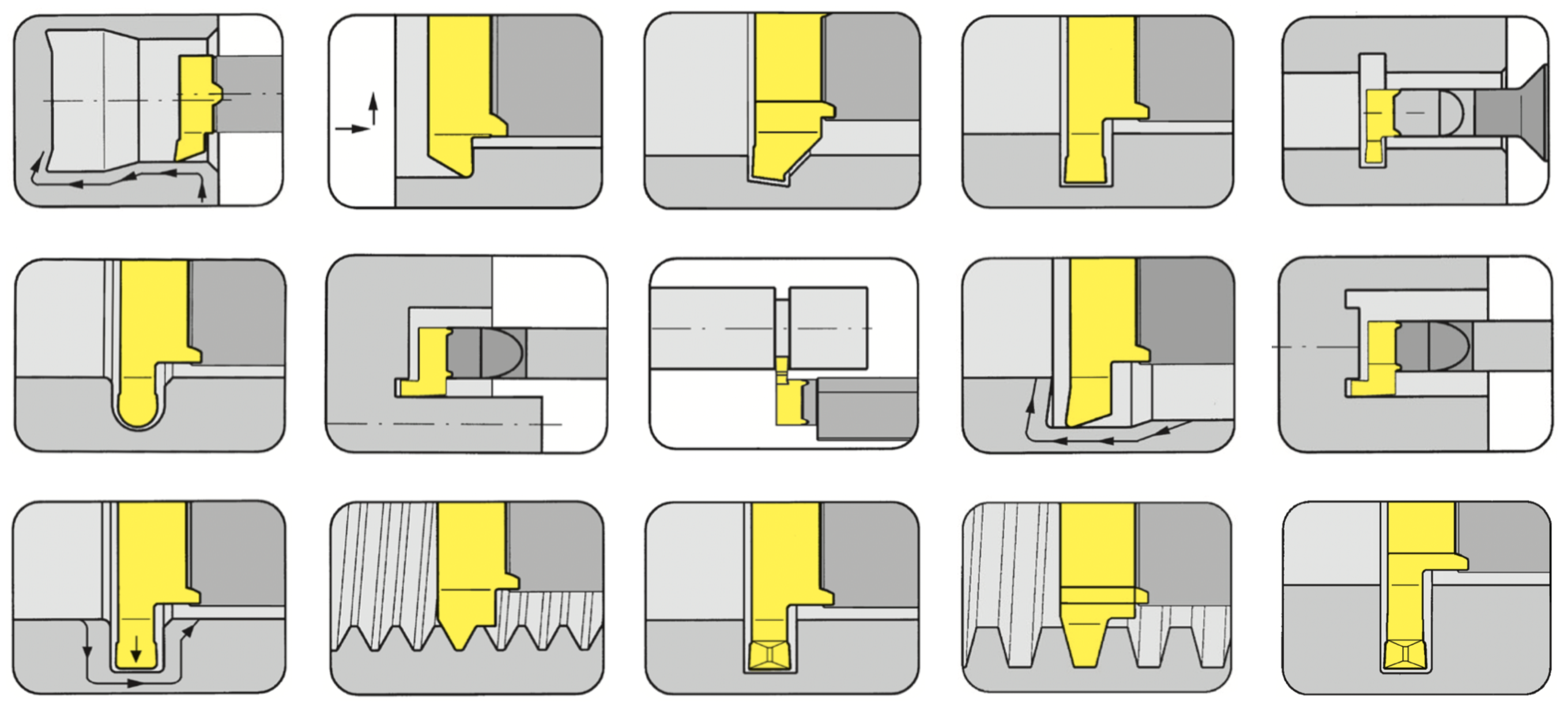

別のアプローチとして、溝入れバイトでの加工にこだわらず、別の工具を使った加工方法も検討の価値があります。溝幅の大きい溝に限定される方法ですが、例えば溝幅の一部を外径または内径バイトで加工することで、段取りの手間が発生する分、速く安定した加工を行えます。

さらに、マシニングセンタやM機能付きNC旋盤でミーリング加工に切り替えることも選択肢です。

数ものや難削材では特に、切削負荷と切粉排出性をトータルで考えた選択が必要になります。

スナップリング溝や内径溝入れ加工の注意点

スナップリング溝加工の特徴と注意点

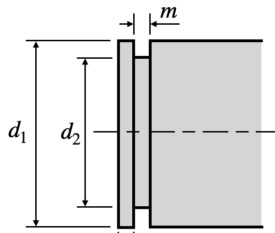

スナップリング溝の加工は、溝入れ加工の中でも比較的ポピュラーな部類であり、私自身も頻繁に加工する形状の一つです。浅い溝が多く、切削深さも控えめなため、切粉詰まりのような深溝特有のトラブルはほとんど起きません。そのため、NC旋盤での加工においてステッププログラムを入れる必要もなく、効率的に加工できます。

とはいえ、注意すべき点もあります。特に溝幅に対する公差がやや厳しめに設定されているケースが多く、単に「削れば終わり」とはいきません。

刃先のチッピングに注意

溝が浅いということは、それだけノーズRのチッピングが寸法誤差に直結します。特にSUS304のような難削材であれば、チップの摩耗や欠けのリスクが高まり、公差外れにつながります。私の現場では、こうした材質を削る場合には、まめに刃先のチェックを行うようにしています。

刃物幅は仕上がり寸法と同じでなくてもOK

スナップリング溝の仕上がり寸法と刃物幅が一致する工具を選ぶのが理想的ではありますが、NC旋盤であれば細い刃物を2パスで使うことの方が一般的です。

たとえば私は「狙い幅1.74mm」のスナップリング溝を、あえて「幅1.25mm」の刃物で加工することが多いです。その理由は、常備する工具種を減らすため。

この際は、ツールセッタによる両側基準のオフセットはNGです。片側基準でのオフセットを使い、プログラムで幅を調整するように設定しなければ、加工誤差が出る原因になります。

このように、溝幅公差や刃物管理の観点から見ても、スナップリング溝は難しくはないながらも少々繊細な加工と言えます。

内径溝入れ加工と外径溝入れの違い

溝入れ加工には内径と外径がありますが、内径溝入れのほうが圧倒的に難易度が高いというのが私の実感です。

その理由を以下に挙げます。

- 使用できるバイト径に制限がある――内径溝入れではバイトがワークの穴に入る必要があるため、シャンクが細い工具しか使えないケースが多く、剛性が低くなりがちです。

- 切粉トラブルが多発する――穴の中での加工になるため、遠心力によって切粉が外に逃げる効果がなく、排出不良が頻発します。さらにクーラントも届きにくいため、切粉を流せないだけでなく、加工熱や摩耗が蓄積しやすくなります。

- 専用工具が必要になる場合がある――ワーク形状によっては、既製品では対応できないケースも多く、オーダーメイド工具や自作工具が必要になることもあります。しかし、内径バイトの自作は難易度が高く、一般的なロウ付けバイトをグラインダー等で削っての製作には高度な技術が要求されます。

- 加工状態が見えづらい――視認性の悪さも難易度を高める要因です。小径穴での加工はほぼブラインド作業となり、工具の干渉や加工ミスが起きやすいです。

したがって、内径溝入れの加工を行う際は、まず工具の可否や突き出し量、干渉の可能性を事前にしっかりチェックすることが欠かせません。

バイト選びや工具突出し量の管理ポイント

外径溝入れバイトは国内メーカー各社から幅広くラインナップされており、特に困ることは少ないでしょう。一方で内径溝入れバイトは選択肢が限られており、現場でも苦労する場面が多いのが実情です。

突出し量に関しても非常に重要で、Φ20mm以下のような小径の内径溝加工では3Dの工具突き出しでもビビリが発生することがあるため、可能な限り突き出しを短くし、必要であれば超硬シャンク工具を選ぶのが効果的です。

具体的には、当サイトではHORN(ホーン)社のminiシリーズをおすすめしています。特に内径用ホルダは、1本で多様な溝幅・溝深さのインサートが装着できる構造になっており、剛性が高く、ビビリが起きにくいのが大きな利点です。

HORN工具の強みは、溝入れ工具の既製品ラインアップが豊富で、溝幅や形状に応じて柔軟に対応できる点にもあります。よほど特殊な形状でない限り、多様な溝入れ加工に対して同一ホルダで対応できるため、段取り時間や工具費も大きく削減できます。

このように、内径溝入れには、一般的な外径溝入れとは異なる細かな配慮が求められます。工具選定、突き出し管理、チップの状態確認など、一見地味な作業こそが安定加工の鍵となります。

現場で使えるおすすめ溝入れ工具と特徴まとめ

溝入れチップ・ブレード・バイトの違いと選び方

溝入れ加工に使われる工具は、大きく分けてチップ・バイト・ブレードの3種類があり、それぞれに適した使い方があります。選定のポイントは、加工の目的・材質・面品位の要求レベルです。

- チップの選定基準 面粗さを重視するならサーメットチップ、耐摩耗性や長寿命を求めるなら超硬チップが有利です。 特に鋼材加工ではサーメットの滑らかな仕上がりが重宝されますが、SUS304などの難削材には超硬一択です。

- ブレードとホルダの構成 外径溝入れでは、2コーナー・3コーナータイプのチップに加えて、ブレード交換式のホルダも活用されます。 コーナー数が多いほど経済的で、ランニングコストを抑えることができます。

- バイトの選定ポイント 溝形状は多種多様なため、なるべく汎用的に使えるバイトを選ぶのがおすすめです。特に内径溝加工は工具に困る加工のため、後述するような1本で複数の溝形状に対応できるバイトが理想的です。

内径溝入れバイトの活用シーンとは?

繰り返しになりますが、内径溝入れ加工ではバイトの選定が非常に重要です。なぜなら、工具剛性・干渉・切粉排出性といった内径特有の課題が多いから。

通常の内径バイトと、HORNのminiシリーズのような多機能バイトを使い分けることが重要です。

- 通常の内径バイトは、ホルダ一本あたりの単価は安い反面、穴径や溝形状・深さなど加工内容に制限があるため、同じものを加工することが多い現場に向いています。

- 多機能内径バイトは、倣い加工・ねじ切り・アール加工まで対応できるため汎用的に使え、段取りや工具管理、工具費の負担を大きく軽減できます。基本的に超硬ホルダのため、品質の良い高剛性ものを使えば、突き出しが長くてもビビりません。

当サイトおすすめのHORN工具レビューと導入のメリット

当サイトで以前からおすすめしており、溝入れ加工で信頼を置いているのが、ドイツのHORN(ホーン)社製工具です。日本ではIZUSHI社が代理店を務めており、取り寄せやサポートも非常にスムーズです。

HORN社製工具の特徴

- 高剛性設計:内径・外径問わず、ビビりにくく安定した加工が可能

- 豊富なラインアップ:チップ幅・溝深さ・ホルダ径など、他メーカーでは揃わないようなニッチなバリエーションが多数

- 多機能性:倣い加工、ねじ切り、ミーリングまで1ホルダで対応可能なシリーズも存在

内径多機能工具miniシリーズ

miniシリーズは、1本のホルダで広範囲な内径加工に対応できるため、「工具を買っても次に使う場面がない」リスクを最小限に抑えられるのが強みです。

当サイトでは、HORNのminiシリーズを内径溝入れにおすすめしています。ワークごとに工具を用意するのではなく、多用途に対応できる高汎用工具を選ぶことで、様々なホルダを買い揃える必要がなくなります。

とくに加工頻度の少ない特殊溝や、突発対応の内径加工では、こうした多機能工具の恩恵が非常に大きいと感じます。

最新モデルにも注目

2025年のEMO(世界最大級の工作機械見本市)では、以下のような注目製品が登場しました!

私個人的には大興奮の内容です。

- 6コーナー式溝入れ 66T ― 大変経済的な6コーナーでありながら最大溝深さ9.5mm・溝幅2.5mmから対応。9.5mm加工できるのは外径Φ40以下に限られる点に注意。

- 2コーナー式突っ切り工具 S234(溝幅2.0mm×深さ33mm対応)― 2.0mmの細幅で33mmまで突っ切れるバイトは他に類を見ません。旋盤をやっている方はひと目見て驚くかと思います。細いにもかかわらず大変深い溝が必要な場面で活躍します。

圧巻の加工動画も掲載しましたので、ぜひご覧ください!

新製品カタログはこちら↓

HORNは工具選定の電話相談も可能

海外メーカーというとサポート面が不安なイメージもありますが、HORN社は下記の電話窓口より、国内の工具メーカーと同様に電話で技術相談を受け付けている点もおすすめできるポイントの一つです。

電話番号も以下に掲載しておきますので、ぜひご活用ください!

→HORN工具に関する技術相談窓口(IZUSHI 刈谷テクニカルセンター)TEL:0566-62-8075

まとめ|溝入れ加工の切削条件を正しく理解して安定加工を実現しよう

溝入れ加工は、一見シンプルに見えて切削条件・工具選定・段取りのすべてが重要となる、非常に奥深い加工です。

プログラムや工具のわずかな違いがビビリやチッピング、切粉詰まりといった不具合の発生率を大きく左右します。

本記事では、以下のような観点から解説してきました

- 材質ごとの切削速度・送り・ステップの目安と調整のコツ

- NC旋盤におけるプログラムの組み方とGコード(G75・G74等)の活用方法

- トラブル対策としての条件見直し・工具選定・排出性向上の工夫

- スナップリング溝や内径溝入れ加工特有の注意点

- 高精度加工を支えるおすすめ工具とその導入メリット

どれも実際の加工現場で私自身が繰り返し試行錯誤してきた内容です。

最終的に大切なのは、「標準条件に固執せず、ワークと現場に応じて柔軟に最適化していくこと」。

失敗も貴重な経験です。トラブルを一つひとつ潰しながら、自分なりの最適条件を確立していくことが、旋盤加工技術の本質だと私は思っています。

本解説が、現場での日々の加工に役立てば幸いです!