厳しい公差が入った大事な仕上げ面に、派手に切り粉のキズがついてしまった・・・

そんな経験はありませんか?

切り粉はうまく処理ができないと機械の中にたまっていったり製品にキズをつけたりする原因になるため、切りくず処理は加工を行っていく上で大変重要な要素です。

本記事では私が普段の仕事の中で行っている切り粉処理の方法を、基本的なところから応用的なところまですべて公開します!

切り粉がつながってしまう場合の対策

切り粉が長くつながってしまうと、絡まって加工に支障をきたしたり、キズの原因になります。

まずは切り粉をうまく分断するための対策をお話します!

切削条件を調整する

切りくずがつながってしまってうまく処理できないときの対処法として、一番簡単なのが切削条件を調整することです。

切り粉が切れない場合、チップブレーカーの適用範囲より低い条件で加工していることが多いです。

まずは切り込み量と送り速度を、加工に支障がない範囲で上げてみましょう。

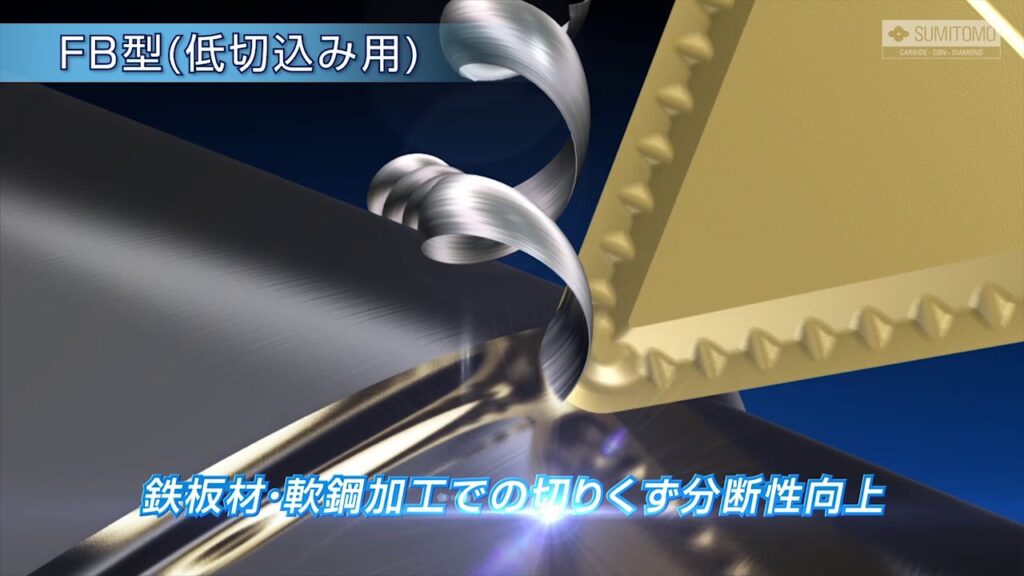

チップブレーカをかえる

チップブレーカーとは、旋盤用チップに彫り込まれた、切りくずを分断するための溝のことです。

ブレーカーはその形状によって、切りくずを分断する切削条件が異なります。

そのブレーカーを自分の削りたい材料、そして使いたい切削条件に合わせて選ぶことで切りくずをうまく分断することができるようになります。

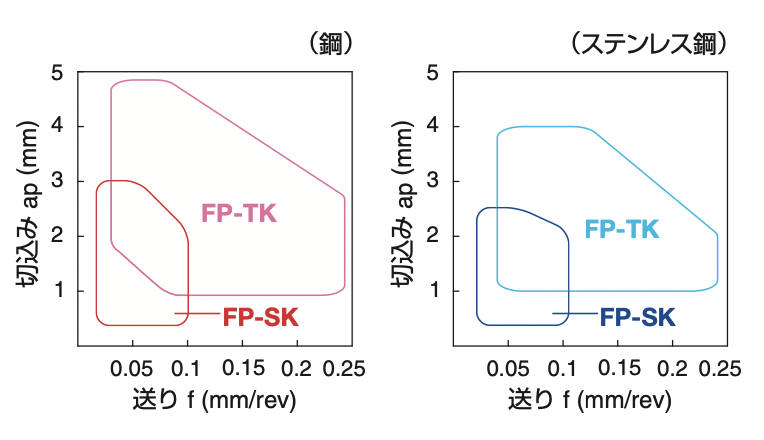

チップブレーカーの性能は、工具メーカーのカタログで簡単に確認することができます。

例えば上図(京セラのカタログより引用)のブレーカーのグラフを見てみましょう。

鋼を切り込み0.5mm,送り0.05mm/revで削りたい場合は、FP-SKブレーカーが対応しているため切りくずを分断できますが、FP-TKブレーカーでは対応していないため、切りくずがつながってしまいます。

逆に切り込み1.5mm,送り0.15mm/revで削りたい場合はFP-TKブレーカーのほうが適しています。

このようにブレーカーの適応範囲はカタログで確認することができるため、普段自分が使っている切削条件に合っていないチップを使っているのであれば、合うものにかえてしまうのも一つの手です。

振動切削を使う

少々裏技的な方法ですが、現在は振動切削という機能を持った旋削機械が販売されており、この機能を使えばどんなに悪条件で、ブレーカーが全く無い刃物を使ったとしても切り粉を分断できてしまいます。

大雑把に言うと、刃物を振動させることによって無理やり切り粉を切ってしまう機能です。

振動切削が可能な工作機械メーカーは当ブログでもこれまでに3社紹介しています。

詳しくはこちらの記事を読んでみてください!

内径加工で切り粉がつまってしまう対策

特に深めの内径加工は切り粉の排出が肝心です。

荒加工ではつまった切りくずがワークを傷だらけにしたり、刃物を傷めてしまったりします。

仕上げ加工でも考えなしに加工すると公差が入った面がボロボロになってしまうこともめずらしくありません。

本項では内径加工に絞った切り粉対策をご紹介します!

手動で停止させながら送る

内径加工を行う際、どうしても切り粉を切りにくい条件で加工しなければならないこともあります。

そういった場合、NC旋盤であれば送りをかけている途中で停止ボタンと起動ボタンを交互に押し、一瞬停止させて切り粉を切りながら送ってやると、切り粉のつまりを改善することができます。

少し難易度は上がりますが、汎用旋盤でも同様の送り方が可能です。

特に単品物で便利な方法です。

逆方向へ送る

仕上げ加工に限った方法ですが、逆方向に送ることで切り粉のつまりを防ぐことができます。

通常内径加工は右から左へ、言い換えるとZ+側からZ-側へ削っていきますよね。

それを逆方向に、左から右に加工する方法です。

止まり穴の場合、右から左に送ると切り粉の逃げ場がないため内径の奥が切りくずで傷ついてしまいます。

その点逆方向に送れば切り粉をかき出す方向に刃物が動くため、切り粉でのキズがつきにくいです。

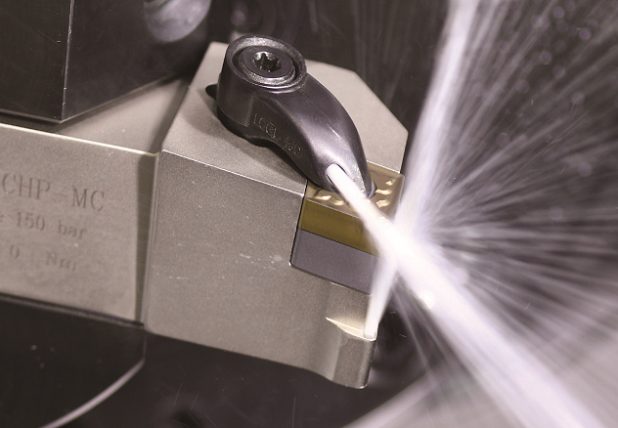

クーラントがしっかりかかるようにする

特にNC旋盤では、クーラントをしっかりかけてやることで、切り粉を排出しやすくすることができます。

クーラントで切り粉を流すだけでなく、クーラント圧を高めれば、その圧力で切り粉の分断を助けることもできます。

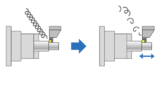

さらに、画像のような内部給油を使えばさらに切り粉を排出する効果は高まります。

画像は外径バイトの例ですが、特にUドリルや内径バイトでの内部給油は切り粉の排出に大変効果的です!!

穴ぐりは手前から複数回に分けて加工する

内径荒加工は一度に全て加工するよりも、複数回に分けて手前から順々に削っていったほうが切り粉がつまりにくいです。

上図は赤く示した箇所を内径加工することを示した図です。

上側の図のように内径は通常一度で加工しますが、下側の図のように複数回に分けることで一回あたりの穴ぐり深さが浅くなり、切りくずのつまりを防げます。

外径荒加工で仕上げ面にキズがついてしまう対策

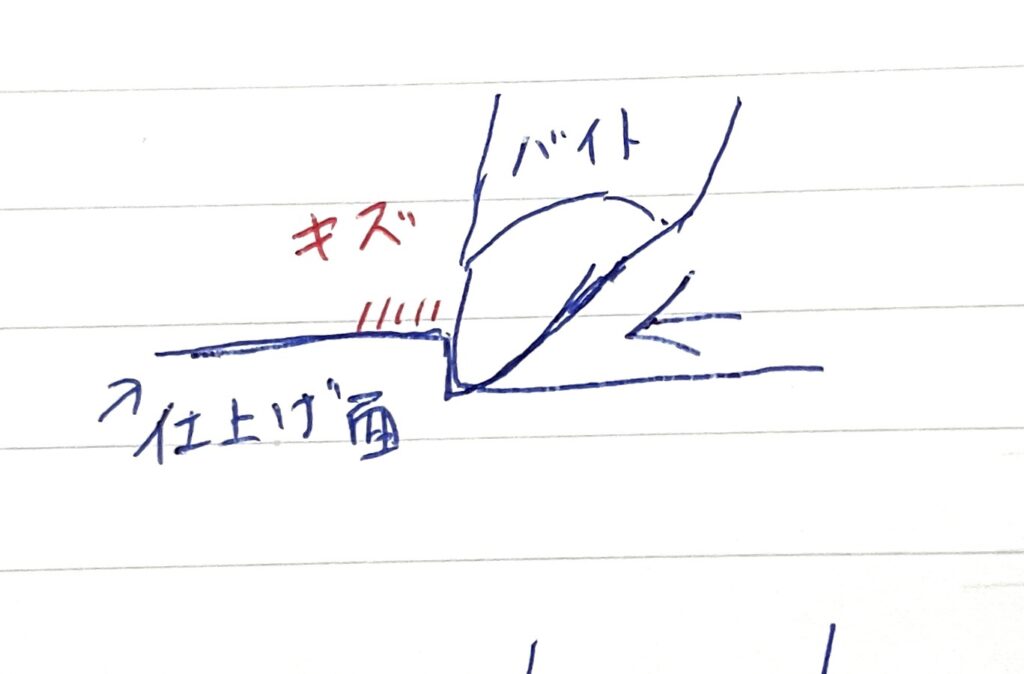

外径荒加工では、上図のようにZ方向に送ってしまうと仕上げ面に切り粉によってキズがついてしまいます。

特にNC旋盤で起こりやすいトラブルかと思います。

そのキズを防ぐ方法をご紹介します!

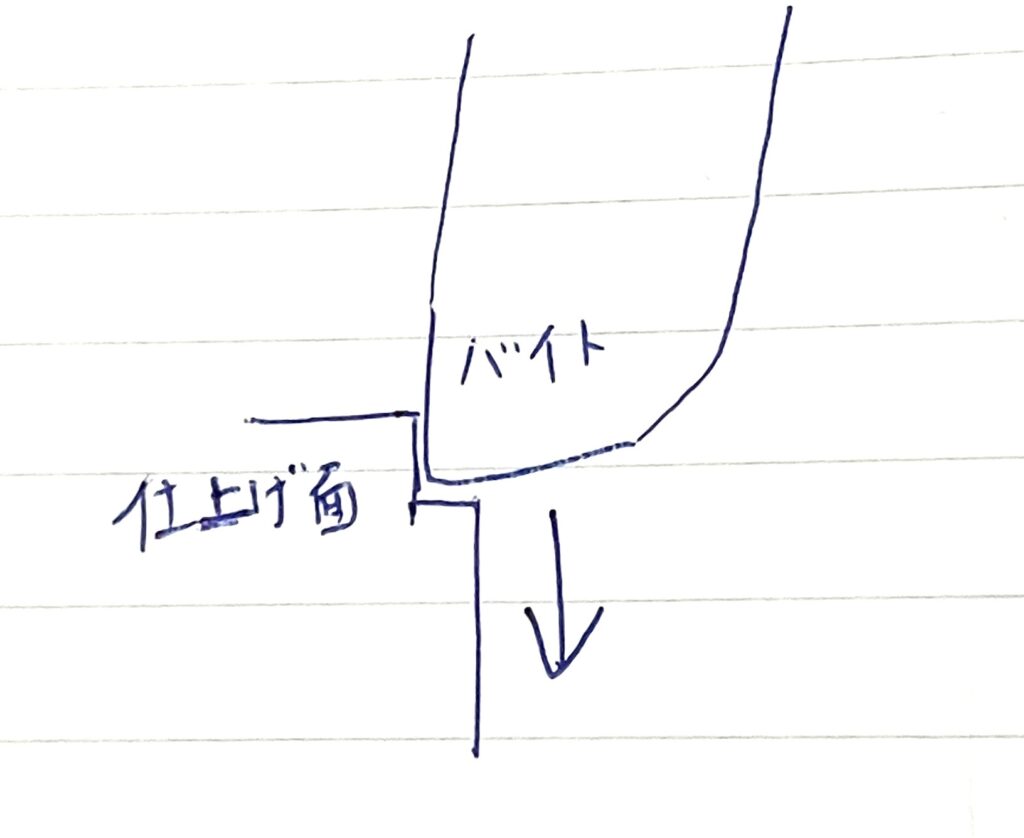

Z方向ではなくX方向に削る

キズを防ぐ方法は通常のZ方向の送りではなく、X方向に送ること。

これによって、外径の仕上げ面に切り粉が当たらず、キズをつけずに荒加工を行うことができます。

切り込み量を減らしてわざと切り粉を繋げる方法もありますが、サイクルタイムが伸びますし切り粉がかさばるため、X方向に送る方法をおすすめします!

雑誌「機械技術」より、切粉の豆知識!!

ここからは、雑誌「機械技術」より、切粉の豆知識をご紹介します!

金属機械加工業界の方にとてもおすすめできる面白い雑誌ですので、気になった方はぜひ手にとって見てください(^^

切削点温度と切粉の色

鋼材は、切粉の色で切削温度を見分けることができるのをご存知でしょうか?

きれいな淡青色の切粉が出る場合、切削温度が高すぎるかもしれません!

その場合、切削抵抗や切削条件が高すぎることを疑ったほうが良いです。もし切削に問題がなくても、クーラントを使って削ることで刃物の寿命を伸ばすことができます!

クーラントをかけて切粉トラブルを解消!!

切粉を処理するにおいて、クーラントの存在は大変重要です。

切粉を洗い流す

切粉は切削熱の多くを吸収します。その切粉がテーブルやワークに接触してしまうと、熱により加工精度が悪化してしまいます。

また、切粉が工具に噛み込んでしまうと、工具が損傷したり、ワークに傷がついてしまう原因になります。

クーラントで切粉を洗い流すことで、このような切粉のトラブルを防ぐことができます!エアーでも構いませんが、クーラントのほうが冷却効果と潤滑効果が高いです。

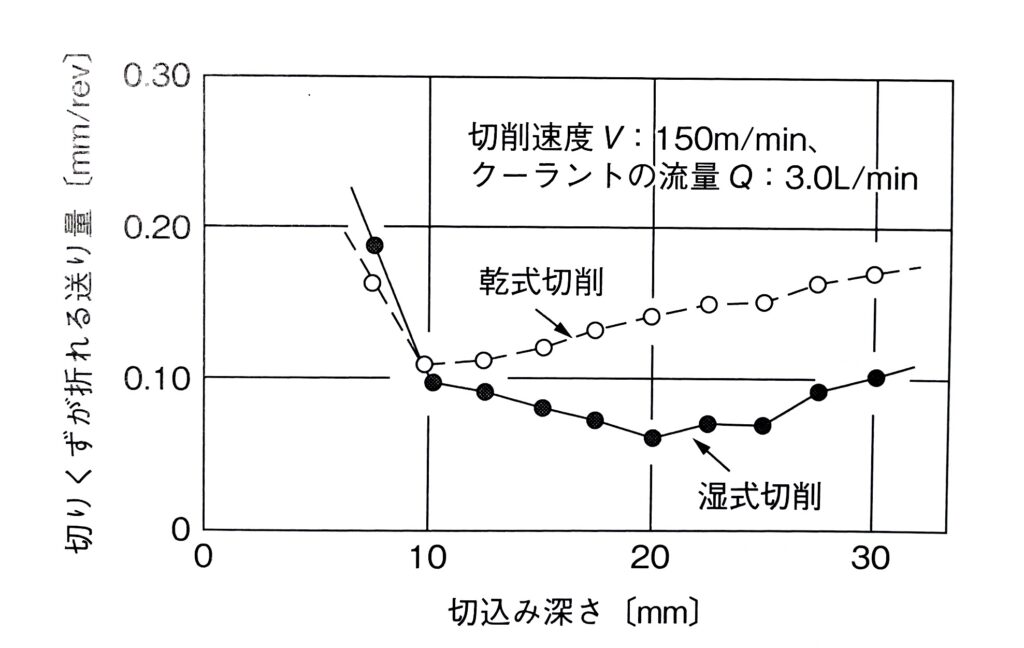

クーラントをかけることで切り粉が折れやすくなる

クーラントをかけることで切粉が折れやすくなります!

下のグラフを見ると、データからもクーラントによって切粉が折れやすくなっているのがわかります。

その理由は切粉の温度が下がることで延性が下がるから。鉄は熱した状態のほうが曲がりやすいですよね。

旋盤加工でクーラントを使っていない場合に切粉がつながってしまったときは、クーラントを使えば改善されるかもしれません。

切粉はワークより硬い!!

排出される切粉によって、ワークに傷がついてしまった経験はありませんか?

切粉でワークに傷がつきやすいのには理由があります。

それは、切粉はワークよりも約2倍硬くなっているからです!

切粉は刃物で削った際の変形時に加工硬化し、硬くなります。

切粉の噛み込みでエンドミル等の工具が傷みやすいのも加工硬化の影響が大きいです。

ちなみに切粉の変形が小さいほど硬化も少なくなるため、刃物のすくい角を大きくすれば切粉の硬化を少し抑えることができます。

とはいえ、そうまでして切粉の硬化を抑えることは現場では全くありませんので、気にせずに削ってしまって大丈夫です。

切粉を資源にする「切粉圧縮機」

切りくずは適当な長さ、脱油水、圧縮を行うことで屑(クズ)ではなく、価値が高まり、買取価格がつくことがある。 資源に変わるのである。切り屑の価値を見いだすことも大切である。

機械技術6月号

切粉は、油を取り除き圧縮することで資源に変わります。

それを可能にするのが切粉圧縮機。切削油も回収して再利用できます。

切粉をくずとして扱うのではなく資源化するというのは、SDGsに則った考え方ですね。

コメント