NC旋盤では、切削速度を一定にする機能「周速一定制御」という機能があります。

NC旋盤を使う上では必須であり、とても便利な機能ですが、理解して使わないと危険な制御方法でもあります。

本記事では、「周速一定制御」と旋盤の回転数について現役旋盤工である私が解説しました!

周速一定制御とは?

周速一定制御とは、削る径が変化したときに、切削速度(周速)が一定になるように自動的に回転数を調整してくれるNC旋盤の機能です。

周速一定制御がされたときの様子

下に掲載したのは中古機械の試運転の動画なのですが、冒頭に周速一定制御での端面加工のエアカット(素振り)が行われています。

刃物台が回転中心に近づくにつれて回転数が上がっているのが分かるかと思います。

これが手動で動かす汎用旋盤であれば、手動で回転数を切り替えない限りは同じ回転数で回り続けることになります。

周速とは?

周速一定制御について説明するためには、まず「周速」についての理解が不可欠です。

周速(切削速度)とは、刃物がワークにぶつかる速さのことをいいます。

例えば100m/minであれば、1分間に100メートル進む速さでワークが刃物にぶつかっていることになります。

文字通り、この周速を一定にする制御が周速一定制御です。

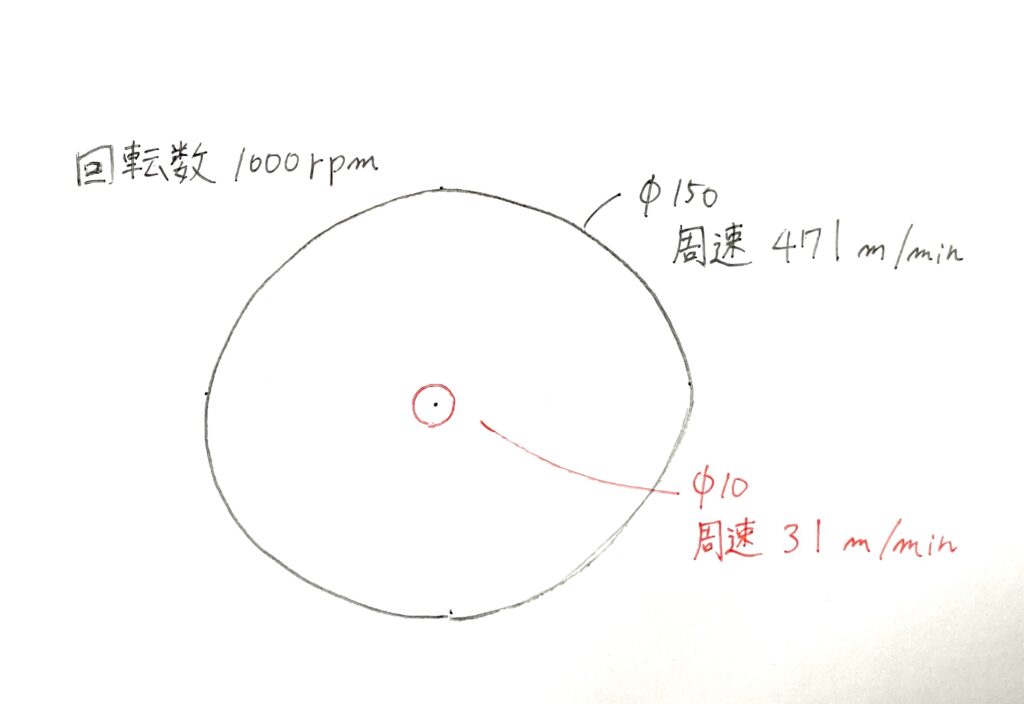

同じ回転数だと、ワーク外周と中心付近で周速(切削速度)が違う

ここでポイントなのが、同じ回転数でもワーク外周と中心付近では周速(切削速度)が違うという点です。

下の図のように、φ150(直径150mm)のワークを1000rpm(1分あたり1000回転)で回転させたとき、外周のφ150の部分に刃物をあてると周速が471m/minになるのに対し、φ10の部分に刃物をあてると31m/minにしかなりません。

周速は同じ回転数だと中心にいくほど低くなります。そして回転中心だと、周速は0です。本当の中心の点は全く動いていないということですね。(しかしこの一点は本当の中心のみなので、仮想の点です。)

これは大きいりんごと小さいりんごの皮むきをイメージしてもらえればわかりやすいです。

同じ時間でりんごの皮を1回転むこうと思えば、小さいりんごより大きいりんごのほうが速く包丁を動かさないといけませんよね。同様に、同じ回転数なら径が大きいワークのほうが速く刃物とワークがぶつかっているということです。

周速一定制御を使えば、外周付近でも中心付近でも一定の切削速度

この削る径による切削速度の違いを補正し、常に同じ切削速度になるように回転数を調整してくれる機能が周速一定制御です。

例えば上の図で、切削速度100m/minに設定していれば、φ150部では212rpm、φ10部であれば3183rpmになるように自動調整してくれます。

端面をXプラス方向からXマイナス方向に削るとすると、212rpmから始まって徐々に速く回転するように制御されます。

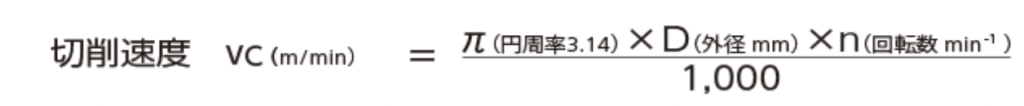

ちなみに切削速度と切削径、回転数の関係ははこちらの式から求められます!

実際の加工現場では手計算で切削速度を計算することはほぼありません。必要な場合は切削計算機を使うのがおすすめです!

回転数より「切削速度」の方が旋盤・フライス加工を行う上で大切

(ここからはわかりやすくするため、周速を切削速度と表記します。)

切削速度が高すぎるとどうなる?

切削速度は、単純な回転数より旋盤・フライスの加工において大切です。

具体的には、工具の寿命に大きく関わってきます。切削速度が高くなりすぎると工具は短時間で摩耗してしまい、刃先が使い物にならなくなってしまいます。

回転数が同じ2000rpmで炭素鋼を削るとしても、φ20であれば問題なく削れますが、φ300であれば一瞬で刃先が傷んで壊れてしまうでしょう。

切削速度が低すぎるとどうなる?

対して切削速度が低すぎると「構成刃先」という現象がおきやすくなります。構成刃先がおこると切削面がガサガサになり、寸法も安定しません。

構成刃先への対策として重要なのが切削温度を上げることです。

切削温度を上げるには様々な方法がありますが、最も一般的で手軽なのが切削速度を上げることです。

構成刃先についてはこちらの記事で詳しく解説しています!

周速一定制御がないとどうなる?

周速一定制御がない汎用旋盤などで一定回転で切削すると、ワークの外周に近い部分は切削速度が速すぎる、そして中心に近い部分は遅すぎる状態になってしまいます。

そういった状態で削ると、前項で解説したような切削速度が適正でないことによるトラブルが避けられません。

そこで周速一定制御を使えば、切削速度が速すぎる・遅すぎるということがなく常に適正な一定の切削速度で加工できるというわけです。

周速一定制御を行うと、中心にいくに従って刃物の移動速度が速くなる

本記事冒頭の動画、周速一定制御で刃物台の動きが回転中心に行くに従って速くなっているのが分かるかと思います。(動画をもう一度掲載しておきます。)

NC旋盤の刃物台を送る速度は、1回転あたりの送り速度で指令します。単位はmm/rev。revは回転ですので、例えば0.1mm/revであれば、1回転あたり0.1mm進む送り速度という意味です。

解説したように、XプラスからX マイナス方向への端面加工では、回転中心に進むに従って回転数が上がります。

送り速度は回転数あたりの指令のため、同じ0.1mm/revでも、回転数が上がればそれに従って刃物の移動速度が上がっていきます。

刃物の移動速度を上げられるため、周速一定制御を使うメリットには、加工時間を短縮する効果もあるんです!

周速一定制御のメリット

加工時間が短くなる

周速一定制御なしでは、刃物の寿命を考えたときに一番切削速度が高くなる径に合わせた回転数を設定する必要があります。

それではワークを削り進んで小さい径を削る際に切削速度が適正値より低い状態になってしまいます。荒加工であればそれでも問題なく加工できることが多いですが、回転数が低い分刃物の移動速度も遅いままのため、加工時間が長くなってしまいます。

周速一定制御を使えば削り進んでワーク切削径が小さくなるにしたがって回転数が上がるため、よりはやく加工を終えることができます。

構成刃先を防げる

構成刃先は適正より切削速度が低いとおこりやすい現象です。→構成刃先についての解説はこちら

前項に書いたことと少し重なりますが、周速一定制御がなければ削り進むに従って切削速度が適性より低くなり、構成刃先の原因となる切削温度の低下が起こりやすいです。

周速一定制御で切削径に合わせて回転数を調整し、切削速度を一定に保つことで構成刃先を防ぐことができます。

プログラムを組むのが楽

一定回転でプログラムを組んだとき、削りたい径が大きければ回転数を高く、小さければ回転数を低く設定しなければなりません。

また過去にプログラムを組んだものと似たような加工品でプログラムを修正する際でも、径が違えば切削径に合わせた回転数を設定し直す必要があります。

一方周速一定制御を使えば、例えば切削速度を180m/minと入力してしまえば、径がかわってもそのままの数値設定でプログラムを組むことができます。

いちいち回転速度について考える必要がないため、だいぶ楽になります。

周速一定制御のデメリット

周速一定制御には以下のようなデメリットもあります。

回転数が上がりすぎることがある

周速一定制御は、切削速度を一定にするためであれば回転数がどこまでも上がり続けます。そのため最高回転数を設定しておくことが必須です。

例えば端面加工では座標X0、つまり回転中心まで削ることも多いですが、切削速度が一定とき回転中心の理論回転数は∞回転です。つまり機械持つ能力の限界の回転数まで回ってしまうことになります。例えば私の使っているオークマのLB3000EXであれば5000rpmです。

クランプが甘かったり長尺のワークなどを加工しているとき、5000rpmも回すと多くの場合ワークが吹っ飛んでしまったり、機械が振動で壊れたり、最悪の場合重大な人身事故に発展することもあります。

私はよく回しても3500rpmくらいですが、それでもかなり高回転と感じますので、良い条件だとしても5000rpmも回すと危険を感じるレベルかと思います。

そもそも機械にMAXの力を出すのを強要するのは機械にも良くありません。

周速一定制御は、気をつけて使わなければそれほどまでの回転数まで上がってしまうため、注意しておく必要があります。

繰り返しになりますが、周速一定制御を使う場合は必ず最高回転数を設定しておきましょう。私は通常最高回転数は2000に設定して加工を行っています。

小径でも低い回転数で回したい場合は周速一定制御は不向き

最高回転数を設定するにあたって、ポイントがあります。

それは、加工全体の最も速く回したい回転数に最高回転数を設定することです。

低い回転数で回したい工程は定回転指令を使いましょう。

例えば内径加工などで、一部の工具工程のみ回転数を落としたい場合があるかと思います。

例えば小径のワークでほとんどを2000rpmで回す加工を行う際、内径加工だけ1000rpmで抑えたいとします。そういった場合に低い回転数に合わせて最高回転数を1000としてまうと、その他の2000で回したい工程でも1000rpmまでしか回りません。

そういったときこそ定回転指令の出番です。周速一定制御をオフにし、その工程のみ回転数指令で1000rpmに設定しましょう。

そして最高回転数を2000に設定しておけば、基本は2000rpmを上限になるべく適切な切削速度で加工でき、その上で必要な工程では回転数を落とすことができます。

定回転と定周速(周速一定制御)を組み合わせてプログラムを作るのは基本的なことで、私達NC旋盤オペレータは日常的に行っています。

周速一定制御の使い所

では、NC旋盤の周速一定制御はどういった加工で使えば良いでしょうか?

正解は、基本的な加工の全て。クランプ条件とワーク形状、材質、機械の性能が揃えばですが、周速一定制御は使うのが基本です。

具体的には、以下のような使いどころがあります。

端面切削・外径切削

端面、外径切削では、基本的に削り進むにつれて切削径が小さくなっていきます。

周速一定制御を使うことによって回転数が上がっていくため、速く加工を行うことができます。

ローレット

ローレットなどの少し特殊な工具は、メーカー推奨の切削条件を調べて加工することが多いかと思います。

説明書などの指示でも、切削速度での指示になっている場合が多いため、切削速度を指令できる周速一定制御の方が適しています。

もちろん切削速度を把握していれば、定回転で指令しても問題ありません。

溝加工

溝加工は削り量がそれほど多くないことが多くサイクルタイムに影響を与えにくいため、定回転でも定周速でもどちらでも良いと思います。

私はどちらも使いますが、定周速を使うことのほうが多いです。

周速一定制御を使わなくていいところ

定回転で行う加工は、以下の例のように回転数が上がってほしくない場合に使うことが多いです。

内径切削

内径切削は、切粉排出やびびりのトラブルが起こりやすいです。そういったトラブルを避けるため、あえて周速一定制御を切り、回転数を1000rpm程度に落とすことが多いです。径が小さい状態で周速一定だと2000rpm以上といった最高回転数で回ってしまいますので、それではびびったり切粉が噛み込んだりする場合が多いためです。

一方、削り量が多い内径荒加工や径が大きい加工、突き出し長さが短くびびりの心配がない場合は内径加工でも周速一定で行うことが多いです。

穴あけ加工

穴あけ加工では周速一定制御は使えません。工具がZ方向にしか進まないため、そもそも使う意味がありません。

ねじ切り加工

ねじ切り加工でも周速一定は使いません。

テーパーねじであればX方向にも動くため使う余地はあるかもわかりませんが、NCの制御が複雑になるため機械性能によってはネジ山が2重になったりするトラブルが起こる可能性があるため、つかうメリットがありません。

ねじ切りはびびりやすい加工ですが、びびりの管理も定回転の方が行いやすいです。

クランプ条件が悪いとき

クランプ条件が悪いときは定回転で制御します!周速一定にしてしまうと、回転数が上がりすぎたときワークが動いたり吹っ飛んでしまったりします。不良になるだけではなく、事故の原因にもなりえます。

クランプ条件が悪いというと、例えばこんな場合です↓

・長尺のワークをクランプしているとき。―高回転で回すと曲がったり、芯振れによって振動し、ワークが動いたりする可能性があります。

・不安定な治具を使ってクランプしているとき―例えば面盤にワークをクランプ治具で押さえつけているような場合。

・つかみしろが少ないとき、ワーク突き出し長さが長いとき

・重いワークを加工するとき

こういった場合は周速一定制御はオフにし、定回転で回すようにします。

ワークごとに適正な切削速度・回転数は?

周速一定制御で切削速度を決められますが、ワーク材質や加工内容によって適正な切削速度は変わります。

こちらの記事で材質ごとの切削条件について解説していますので、是非参考にしてみてください。

まとめ

周速一定制御とは、削る径が変化したときに、切削速度(周速)が一定になるように自動的に回転数を調整してくれるNC旋盤の機能です。

同じ回転数だと、ワーク外周と中心付近で周速(切削速度)が違うので、それが一定になるように回転数を自動的に上下させてくれます。

周速一定制御には・加工時間を短縮できる・構成刃先を防げる・プログラムを組むのが楽というメリットがある一方、注意して使わないと回転数が上がりすぎて危ないというデメリットもあります。

クランプ条件や加工内容によって、周速一定制御と定回転制御を使い分ける必要があります!

NC旋盤での加工には不可欠な、大変便利な機能なので、しっかり活用していくことをおすすめします!

コメント