旋盤で加工を行う際、回転数を落とすと表面がむしれてしまった、また少し削りすぎてしまった・・・

そんな経験はないでしょうか?

これらのトラブル、構成刃先が原因で起きていることがほとんどです。

本記事では構成刃先について解説します!!

構成刃先って何?

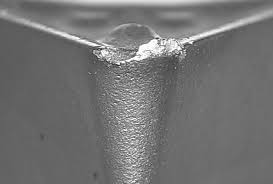

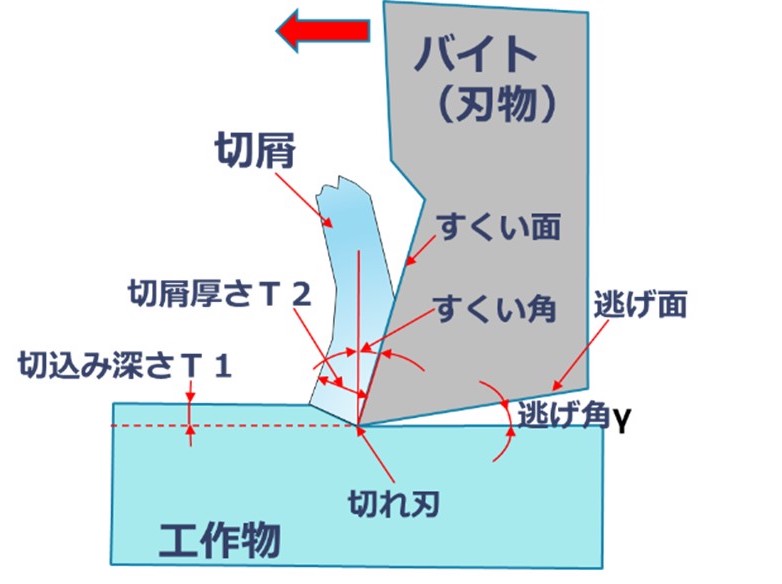

構成刃先とは、画像のように刃物に切削する材料が付着してしまう現象です。

刃先に加工硬化した材料が構成刃先としてくっつくことによって、本来の刃先の代わりに構成刃先がワークを削るという現象が起こります。

この構成刃先、様々なトラブルのもとなんです。

構成刃先の成長、脱落のサイクル

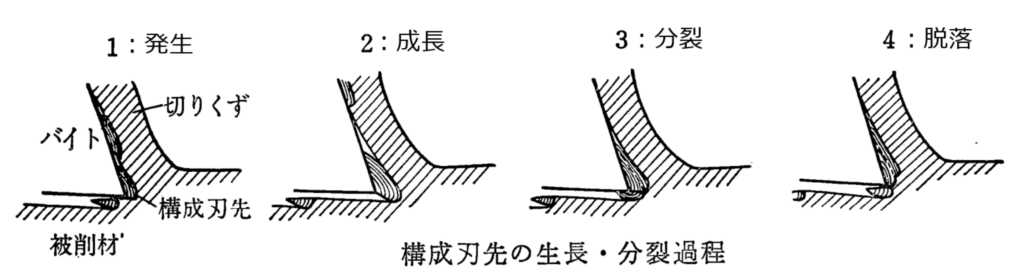

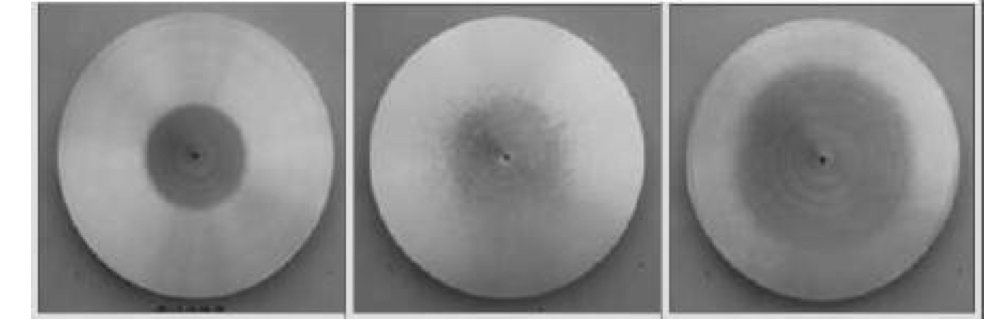

構成刃先は、画像のように成長、脱落のサイクルを繰り返しています。

まず削り始めでワークの金属が刃先にくっつきはじめ、それがどんどん大きくなり、大きくなりすぎて支えきれなくなったら脱落する、そしてまた刃先にくっつきはじめる・・・といったサイクルです。

構成刃先の厄介なところ

構成刃先は、大きく分けて3つの点で大変厄介です。

構成刃先のデメリット1:刃先が欠ける

先に説明したとおり、構成刃先は切削とともに成長し、ある程度を超えるとはがれおちるというサイクルを繰り返します。

ここで問題となるのが、構成刃先がはがれおちる際に刃先まで一緒にはがれおちることがあるということです。

そのため、構成刃先は刃先が欠ける原因になります。

構成刃先のデメリット2:表面性状が悪くなる

構成刃先による刃先形状は非常に不安定なものです。

金属がくっついただけなので、切れ味が悪い刃先で削っているような状態になります。

ワーク表面の旋盤目は、刃先の形状が転写されてできますよね。

構成刃先ができていると、構成刃先の形状が金属表面に転写されてしまいます。

それだけでなく、切れ味が悪いためワークをむしり取るような削り方になってしまいます。

なので表面が汚くなってしまうんですね。

構成刃先のデメリット3:寸法が不安定になる

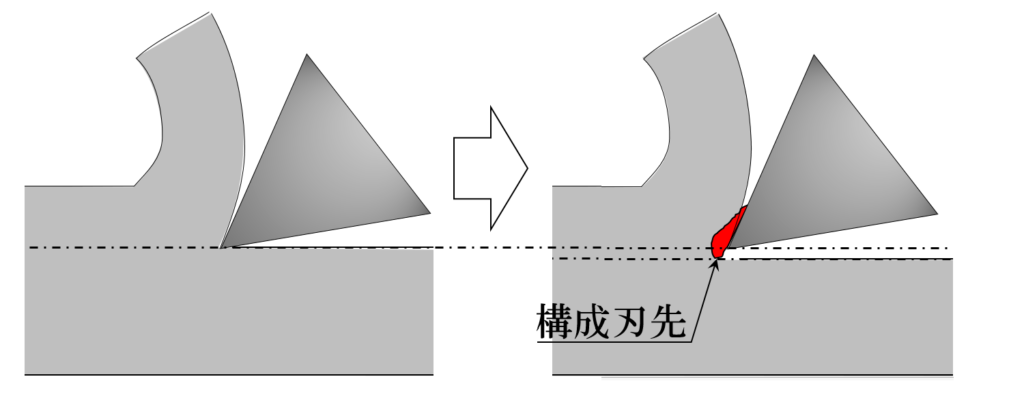

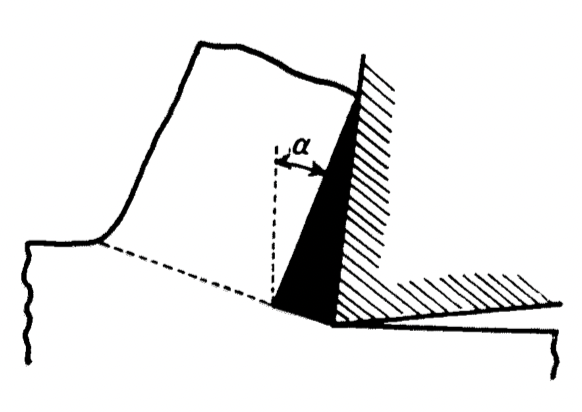

構成刃先は上画像のように本来の刃先に上乗せされるかたちでくっつくため、刃先の長さが少しだけ長くなってしまいます。

なので構成刃先ができると少し削りすぎてしまいます。

また構成刃先は成長と脱落を繰り返すので、形状が不安定です。

そのため刃の長さも不安定になり、正確な寸法を出しずらくなってしまいます。

構成刃先ができないようにするための対策は?

このように厄介な構成刃先ですが、条件さえ整えば防ぐのは簡単です。

切削温度を上げる

金属は、切削点の温度が再結晶温度以上に上がれば刃先にくっつきにくくなる性質を持っています。

なので、構成刃先を防止するためには切削点の温度を上げることが効果的です。

具体的な対策は以下の通りです

切削速度(回転数)を上げる

最も簡単なのがこれです。

誰もが経験のある、低回転で表面がザラザラになってしまう現象は大概構成刃先が原因。

切削速度(回転数)を上げ、切削点の温度を一定以上にすることで、構成刃先ができなくなり表面がきれいになります。

切り込み量を上げる

切り込み量を増やすと切削温度が上がり、構成刃先ができにくくなります。

切り込み量を大きくすることで逆に加工面がきれいになった経験はないでしょうか?

これも、切り込み量を上げることで切削点の温度が上がり、構成刃先が発生しなくなったためです。

その他の要因

他にも、詳しくは後述しますが、送り速度を上げることも同様に有効です。

さらに新品のチップを使うより多少摩耗したチップを使ったほうが切削抵抗が上がるため、構成刃先ができにくいです。

潤滑性能を上げる

ワークと刃物の間の潤滑性を高めることによって、材料が刃先にくっつきにくくなります。

水溶性の切削油を普段使っている場合は油性のものを塗って使ってみるなど、より性能の高い切削油を使ってみると良いです。

構成刃先が起きにくい刃物を使う

ワーク材質との親和性が低い刃物を使う

刃物の材質が、材料と親和性が高いものだと構成刃先ができやすくなってしまいます。

鋼材であればサーメットを使ったり、コーティングされたチップを活用するなど親和性の低い刃物を選ぶと良いです。

私のおすすめはやはりサーメット。

詳しくは下の記事に紹介していますが、ノンコートサーメットの精密仕上げ用のものを使っています。ノーズRはびびり対策で0.2のものを使っています。

すくい角の大きい刃物を使う

すくい角が大きい刃物を使うことによって、構成刃先ができる面に角度がつくため構成刃先ができにくくなります。

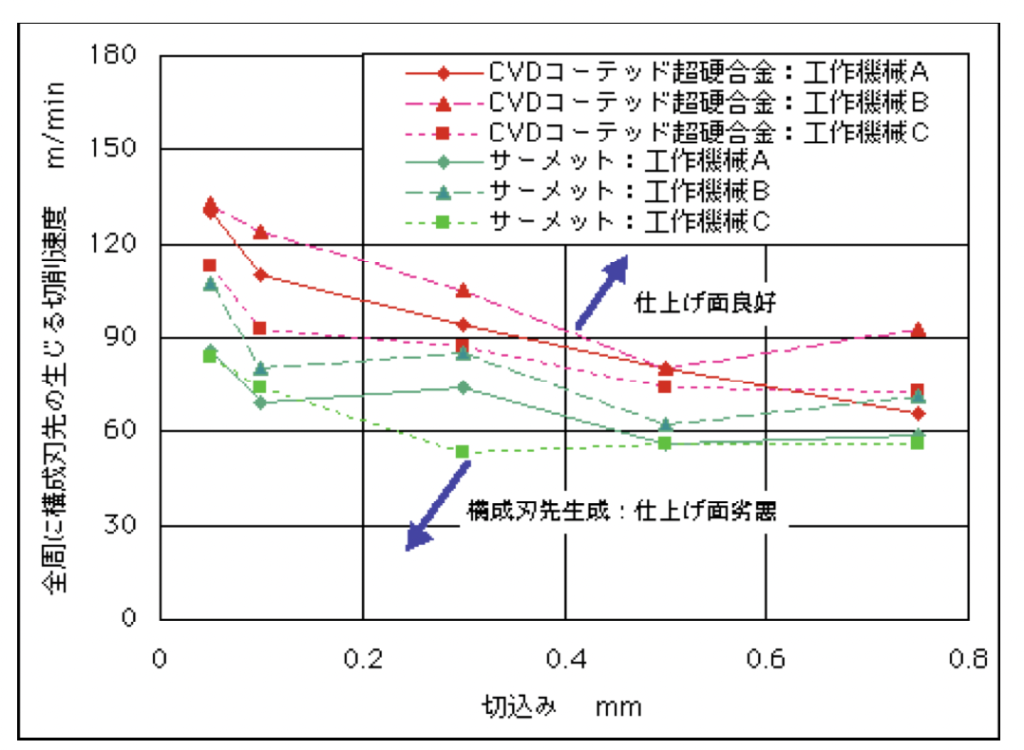

構成刃先における切削条件の影響を評価した実験

構成刃先に関してはは様々な研究が行われています。私が調べた中だけでも7つの論文が見つかり、一番古いものでは1955年のものがありました。

今も昔も旋盤作業者を困らせる厄介者だということがわかりますね。

それらの論文の中から、特に構成刃先の特性について理解が深まる事例をご紹介します!

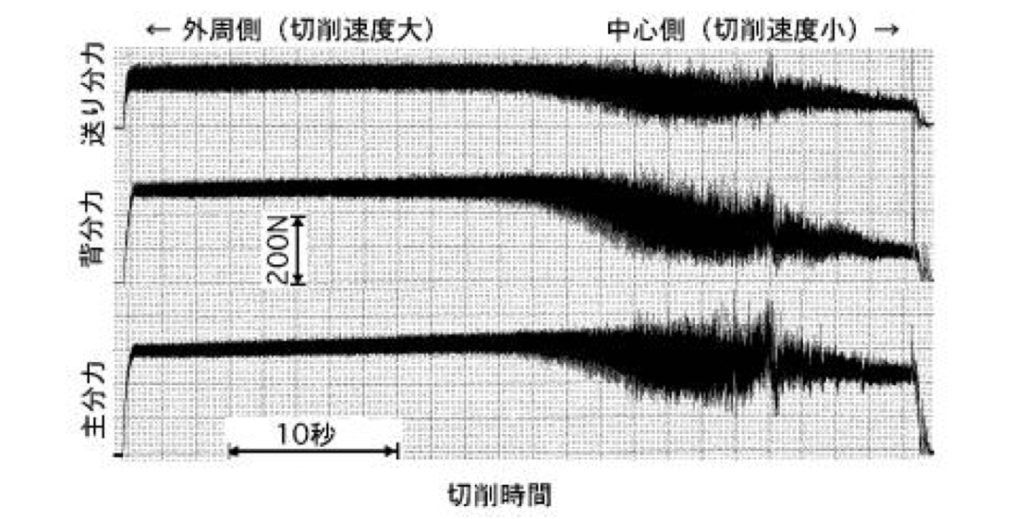

端面を一定回転数(450rpm)で切削

この実験では、SCM440を450rpmの一定回転で端面切削し、表面性状など様々な項目を評価しています。

詳しい実験条件はこちらのとおりです。

・被削材 SCM440 as roll、φ110mm×25mm

出典: 論文 碓井雄一 (2004)「旋削における構成刃先の生成におよぼす各種切削条件の影響」、『精密工学会秋季大会学術講演会講演論文集』pp.363-364.

・切削工具 PTFNL2020(切込角90度),突出し35mm

・チップ TNMG160408、サーメットおよびCVD コーテッド超硬合金(最外層:TiN)

・切削条件 回転数450min-1 一定、送り 0.15mm/rev、切込み 0.3mm、乾式

構成刃先ができると切削抵抗は低くなる傾向にある

この実験結果の一つで、切削抵抗を示したグラフです。

グラフの左側(ワーク外側)から右側(ワーク中心側)にいくにつれ、いずれの値も大きく振れながら減少していることがわかりますね。

つまり、構成刃先ができることによって切削抵抗が下がっているということです。

意外でしたか?

ですがそうなる仕組みは簡単です。

図のように、構成刃先ができるとすくい角が大きくなります。そのため、材料を削った後の切り粉の流れが良くなり切削抵抗は低くなるんです。

切削抵抗が小さくなると切削温度も下がるため、より構成刃先ができやすい環境になってしまい悪循環が生まれます。

一度構成刃先ができると収まらないのにはこういった理由もあるんですね。

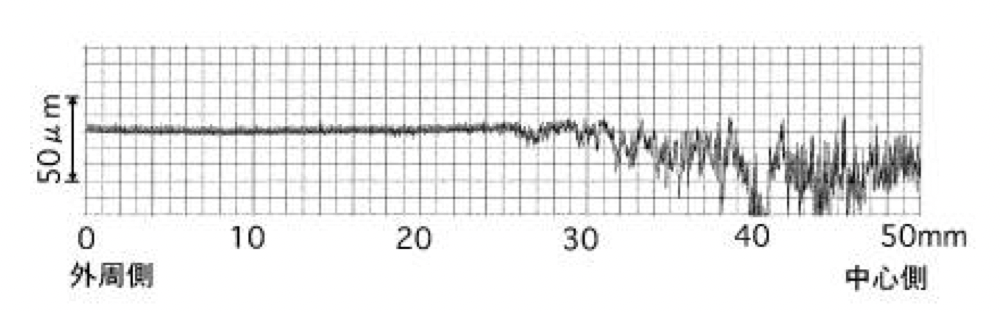

構成刃先が発生すると深く削ることになる

この実験により、構成刃先ができると刃先が少し伸びる分ワークを削りすぎることも観測されています。

上のグラフは仕上げ面の断面曲線です。

構成刃先が発生すると、中心に近づくにつれ表面がガタガタになり、削りすぎていることがわかりますね。

これはSCM440での結果ですので、SS400のような材質ではさらに悪い結果になることが予想されます。

ただしこれは超硬の刃物(TNMG160408、サーメットおよびCVD コーテッド超硬合金(最外層:TiN) )での場合です。先に紹介したサーメットの切れ味の良い刃物を上手く使えば、切削速度がかなり低くなってもほぼ構成刃先を発生させすに仕上げることができるはずです。

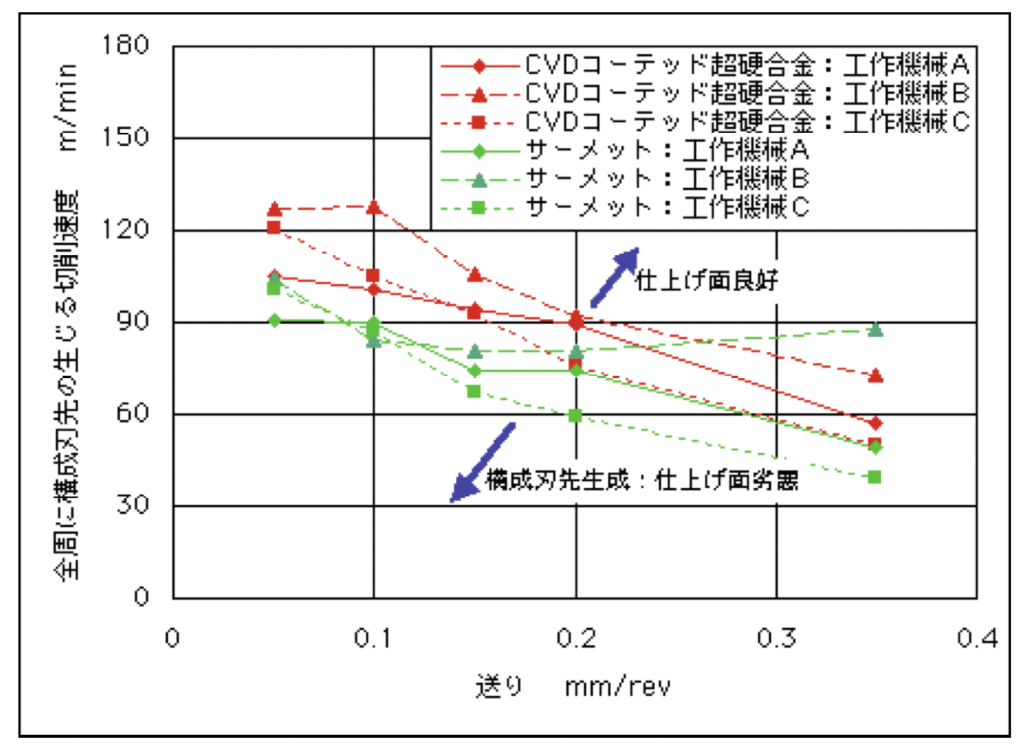

送り・切り込み量を大きくすると構成刃先は起こりにくくなる結果に

先述のとおり、送りや切り込み量を上げると切削温度が上昇するため、構成刃先は起こりにくくなります。私が普段旋盤加工を行う中でも感じていることです。

この実験の中で、そのことも立証されいます。

上のグラフは、それぞれ送り速度、切り込み量を変化させて、構成刃先が生じ始めた切削速度を記録し、プロットしたグラフです。

上のグラフを見るとわかるように、超硬・サーメットのどちらの工具においても、送り量・切り込み量を上げるにしたがって構成刃先ができはじめる切削速度が下がっていることがわかります。

つまり送り・切込みを上げると構成刃先が起きにくくなるということがはっきりわかります。

切削温度が構成刃先に与える影響がわかる結果ですね。

そしてこのグラフからは、刃物に関しても、超硬よりサーメットの方が構成刃先ができにくいことも読み取れます。

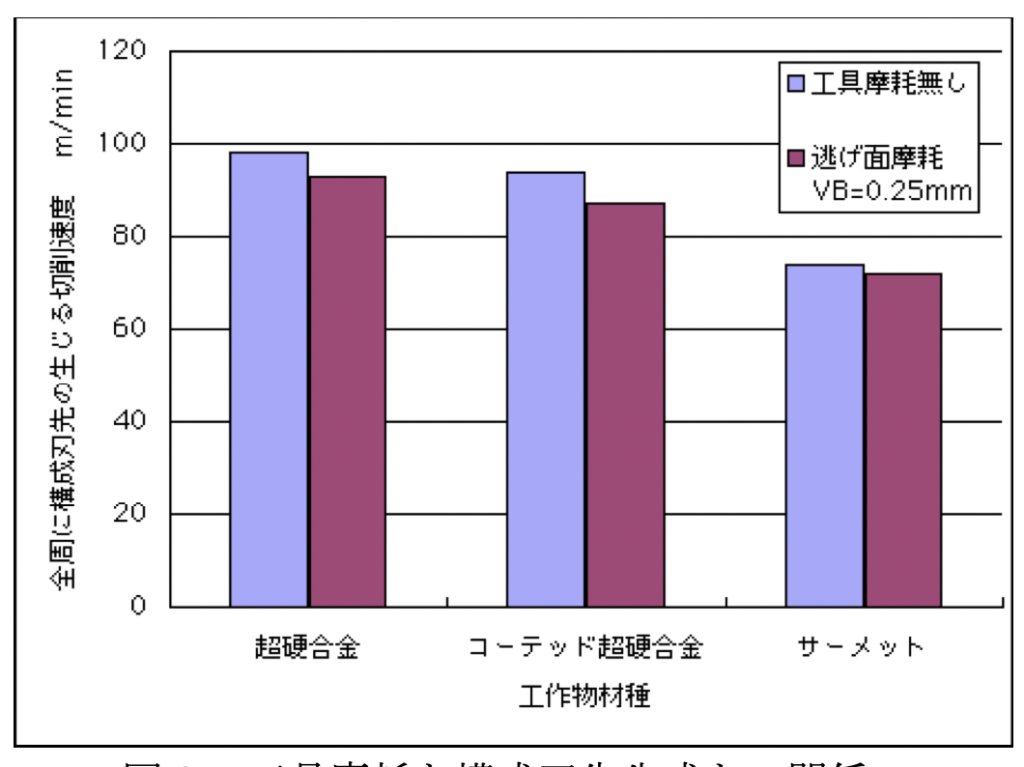

工具摩耗により構成刃先は起きにくくなる

次は刃先摩耗が構成刃先に与える影響を調べた実験です。

3種の工具材質を使い、摩耗した刃先と新品の刃先で構成刃先が生じる切削速度を調べています。

刃先が摩耗すると、切れ味が悪くなる分構成刃先が発生しやすくなると思いがちですよね。

ですが実際はその逆で、ある程度の摩耗はむしろ構成刃先の発生を抑制する効果があります。

上のグラフをご覧ください。超硬・コーテッド超硬・サーメットの全ての工具材種で、少しの逃げ面摩耗があったほうが構成刃先が発生しにくくなっていることがわかります。

これは摩耗により切削抵抗が増え、切削温度が上がるためです。

もちろんさらに摩耗が進行すると、構成刃先以前にちゃんと削れなくなるため表面性状は悪化します。

他にも構成刃先については、様々な条件との関係が立証されている

構成刃先の要因として、他にもこのようなことが調べられています!

ノーズR

ノーズRは小さいほど構成刃先が起こりにくくなります。

それは切削する際にワークと刃先があたる面積が小さくなるため、材料が刃先にくっつきにくくなるためです。

ですがノーズRが大きいほど理論仕上げ面荒さは小さくなるため、切削速度が高く切削温度が上がる場合はノーズRが大きいほうが良好な仕上げ面になります。

実践的な理論仕上げ面粗さ(面粗度)についてはこちらの記事をご参照ください!

ノーズRごとに、3発に対応する送り速度を書いています。

切削液

実験の結果、サーメット工具の場合は乾式の方が良い仕上げ面となり、コーテッド 超硬合金工具では乾式と湿式との間に顕著な違いが見られなかったと論文には書かれていました。(碓井雄一 (2004))

ですが、オークマ純正の水溶性切削油「タイユ ハイチップNC-11」を使って加工している私の経験としては、湿式のほうが少なくとも見た目上は良好な仕上げ面が得られます。

実際の測定値や油の種類を変えると別の結果になるのかもしれませんが、構成刃先を防ぐ目的でクーラントを止める必要はないと考えています。

材料硬度

工作物が硬くなるほど、低切削速度域まで構成刃先の無い安定した切削ができます。

これは私が加工を行う中でも強く感じることです。

例えば焼入れ鋼は、CBN工具のような、チャンファやホーニングと呼ばれる処理で刃先を丸めた刃物で加工を行っても全く構成刃先のない光沢のある面に仕上がります。 一方焼きの入っていない部分はしっかりと構成刃先が発生し、むしれがでてしまいます。

これは硬度が高い材種を削る場合は切削抵抗が大きく、切削温度が上がるためというのと、そもそも材料が硬いため変形しづらく、刃先にくっつきにくいという理由が考えられます。

材料組成

機械構造用炭素鋼(SxxC)においては、 炭素量の多いほうが構成刃先が生じにくく、低合金鋼の中では SNCM 材が低い切削速度領域まで良好な面が得られた。

出典: 論文 碓井雄一 (2004)「旋削における構成刃先の生成におよぼす各種切削条件の影響」、『精密工学会秋季大会学術講演会講演論文集』pp.363-364.

炭素の含有量に関しても日々の加工で強く感じるところです。

SS400とS45Cは両方ともよく加工するのですが、明らかに炭素含有量の多いS45Cのほうが構成刃先が起きにくいです。SCMはS45Cよりもさらに起きにくいです。

単純に硬度の差というわけではなく、炭素含有量が構成刃先の生成に影響しているんですね。

構成刃先にはメリットも!?

これほど厄介な構成刃先ですが、

・刃物まわりに金属が付着することによって、刃物が摩耗しなくなる。

・構成刃先ができた分すくい角が大きくなり切削抵抗が減り、切り屑処理性能が上がる

といったメリットも一応あります。

このメリットを生かした切削工具をつくる研究も進められているようです。

例えば、刃先を丈夫にするためにすくい角を負にしたときに生まれる構成刃先のことを「デッドメタル」というそうですが、その切削性能についてはまだ研究途上で、明らかにされていないそうです。

厄介な構成刃先を逆に味方につけるような工具がでてくると面白いですね。

〜参考文献〜

論文 碓井雄一 (2004)「旋削における構成刃先の生成におよぼす各種切削条件の影響」、『精密工学会秋季大会学術講演会講演論文集』pp.363-364.

論文 大越 諄 (1969)「切削加工における構成刃先の功罪」、『精密機械 35 巻 6 号』pp.8-15.

コメント