材料と製品を切り離す加工である突っ切り加工は、旋盤加工の中でもコツがいる加工です。

トラブルも起こりやすく、例えばへそが残ったり表面がむしれたりなど、制御が難しいです。しかし、その分使いこなせると、完成までの工程をひとつ減らすことができる大変便利な加工でもあります。

本記事では、突っ切り加工のコツや注意点、切削条件など、突切りの基本とおすすめのバイトについて解説しました。

突っ切りバイトの使い方

本項では、突っ切りバイトの使い方を、順序立てて解説していきます。

バイトの取り付け

まずはバイトの取り付けを行います。

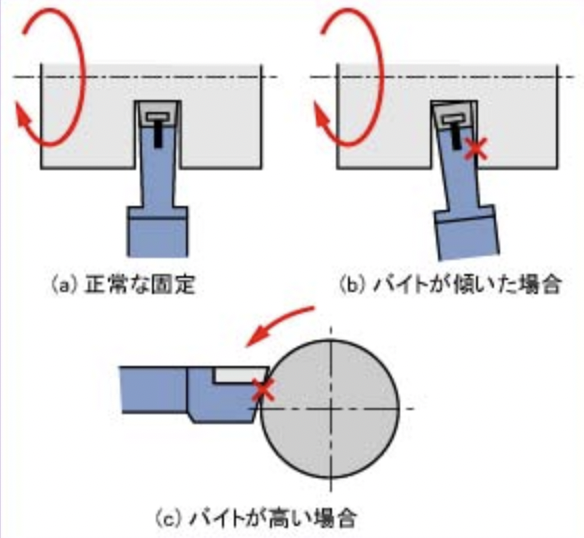

バイトの取り付けにおいて最も重要なのは、真っ直ぐ取り付けることです。

ななめに取り付いている状態で加工すると、バイトの側面がワークに当たっている状態になり、びびりが発生したり面粗度の悪化、最悪の場合工具の破損も考えられます。

また、溝入れに限ったことではありませんが、芯高を合わせておくことも重要です。

溝幅の大きい突切り加工は旋盤加工の中でも負荷が高くなる加工ですので、しっかりバイトを固定しておきましょう。

切削条件の設定

次に回転数や送り速度といった切削条件の設定を行います。

汎用旋盤は手送りで突っ切るため回転数のみの設定でOKです。NC旋盤は自動送りですので、送り速度をプログラムで設定する必要があります。

具体的な切削条件については後述していますので、こちらをご覧ください。

加工を行う

突っ切り作業を行っていきます。

小さい製品の量産品であれば突っ切ったワークをそのまま落としてしまうことも行われていますが、少量品の加工ではキズ防止のために突っ切った製品は落とさないのが基本です。

そのために、汎用旋盤では「受け止める」、NC旋盤では「皮一枚残す」方法を使います。

汎用旋盤ではハケで受け止める

汎用旋盤では、下記動画のように、切り落とす際にハケの反対側を使ってワークを受け止めるようにします。

比較的重量のあるワークの場合はハケでは細すぎて危険ですのである程度しっかりした棒を使って受け止めましょう。

穴がないワークの場合は、箱を使って受け止めるのがおすすめです。

NC旋盤は皮一枚残す

汎用旋盤ではハケなどで受け止めましたが、NC旋盤でこれをやろうとすると大変危険ですので絶対に行わないようにします。

それではどうするかというと、下動画のようにφ3ほどのわずかな部分を残して突っ切り加工を行います。

それで最後に手やプラハンを使ってちぎりとって突っ切り作業完了です。

穴が空いているワークの場合も皮一枚残して突っ切り加工を行えば、プラハンで簡単にちぎり取ることができます。穴径と全く同じ径まで切り込むと上手くいく場合が多いです。

突っ切りバイトは溝入れや段加工にも使える。

突っ切りバイトは意外と汎用性の高い工具です。突っ切りの他、溝入れや段加工にも使えます。

その形状から深溝に対応できる点もメリットです。

また、切込み量さえ少なくすれば、横挽きも可能なものがほとんどです。(たわみがでるため精度の高い公差を入れるのには向きません)

これが突っ切り加工!!加工動画をご紹介

NC旋盤での突っ切り加工動画をご紹介します。

HORN様のYouTubeより引用した加工動画です。

下の動画はY軸突っ切り。よりびびりにくく高い送り速度に耐えられる加工方法です。

詳しくは後半の工具紹介で解説しています。

突っ切り加工の注意点

冒頭にも触れた通り、突切り加工は旋盤加工の中でもトラブルの多い加工です。

よくあるトラブルとその対策を、注意点として以下にまとめました。

バイトが折れることへの対策

突っ切りに慣れていないと、バイトが折れてしまうことがあります。その原因としては様々なものが考えられます。

工具の要因を改善する

まず考えられるのが、工具自体が悪い場合です。

特に手研ぎの突っ切りバイトを使っている場合、研ぎの熟練度によってバイトの性能が大きく左右されます。

研ぎに自信がなく、バイトが折れることが多いという方はスローアウェイバイトを使用することをおすすめします。

芯高も合わせやすく、工具材質やブレーカーも最適化されているため安定した加工を行いやすいです。

ワーク径とバイトの溝幅が合っていない

バイトの溝幅は、細すぎると溝深さが足りなくなったり、切り粉の排出が悪くなるデメリットがあります。また、逆に太すぎてもよくありません。

細いワークに対して太い溝入れバイトを使うと、ワークにたわみが出てしまい、バイトの側面に負荷がかかってバイトが破損する原因になります。

ブレードタイプでは剛性が低いため、特にこの問題が起こりやすいです。ワークとのバランスを見ながら使用するバイトの幅を選ぶようにしましょう。

刃先の状態を改善する

刃先がへたってきた場合など、刃先の状態が悪いとバイトが折れる原因になります。

加工前にしっかり刃先を確認し、状態が悪ければ研ぎなおす、もしくはチップを交換することで対応しましょう。

材質や切削条件にあったチップ(インサート)を選定する

スローアウェイバイトを使う場合は、チップの選定も大変重要です。

特に大切なのが、材質に合ったチップを選ぶこと。例えば鋼材用のチップでSUS304を加工しようとするとすぐにチップがだめになって、無理に加工を続けると折れてしまいます。

1種のチップで様々な材質に対応しようと思ったら、少なくともステンレスに対応している材質を選ぶことが必須になります。

ブレーカーについても重要です。行いたい加工に合ったブレーカーのチップを使うことで、切り粉のはけ具合のみならず切れ味や摩耗具合も改善します。

切削条件を最適化する

切削条件も重要なポイントです。特に汎用旋盤ではクーラントがないため顕著に影響があらわれます。例えば回転数が速い割りに送りが遅い条件はNGです。

まず感覚的なことにはなりますが、汎用旋盤では少し速めに送るくらいでちょうど良い速度になる場合が多いです。しっかりハンドルの重さを感じながら送るイメージです。

送りが遅すぎると加工時間がかかるばかりか、刃先が擦れ摩耗を起こしてしまい、一気に刃物の寿命が短くなります。とはいっても速すぎても負荷が大きくなり、チップが割れる原因になりますので、バランスが大切です。

NC旋盤は、まずは条件表通りに、範囲内でなるべく低めの切削条件を試してみましょう。具体的な切削条件については後述します。

油を塗る

突っ切り加工は旋盤加工の中でも負荷が大きく削り量の多い加工です。

そのため潤滑性を高める必要があります。NC旋盤ではクーラントを使うため問題になることは少ないですが、汎用旋盤ではしっかり油をハケで塗りながら加工を行うようにしましょう。

びびりをどう抑える?

突切りにあたって発生することのある振動「びびり」は、突っ切り面性状を悪くし、刃物の寿命も縮める厄介者です。

突っ切り加工におけるびびりの原因と対策について以下に解説しました。

工具を真っ直ぐ取り付ける

先述の通りですが、バイトが傾いて取り付いていると側面がワークに当たってしまい、びびりが発生する原因になります。

バイトは真っ直ぐに取り付けましょう。

切削条件を抑える

切削条件、特に回転数はびびりに大きい影響を与えます。

びびりが気になる場合は回転数を落としてみましょう。

溝幅を小さくする

溝幅が大きいと切削抵抗が大きくなり、びびりやすいです。突切り径の10%程度の溝幅のものを使うようにしましょう。

ワークの剛性を確認する

ワークのクランプ状況や、ワークの剛性によってはびびりを誘発することがあります。

ワーク自体の剛性と、クランプがしっかりとできているかを確認しましょう。

剛性の高い工具を使う

コストのかかる方法ですのであまり手軽にできる対策ではありませんが、工具を購入することで、それ自体の剛性を高めるのも一つの手です。

工具を買い替えたり追加購入する場合は、剛性の高いものを選ぶと良いです。

後半のおすすめ工具紹介では剛性に定評のあるメーカーをご紹介しています。

ブレードタイプの場合、突き出し長さを短くすることで剛性を高めるのも効果的です。

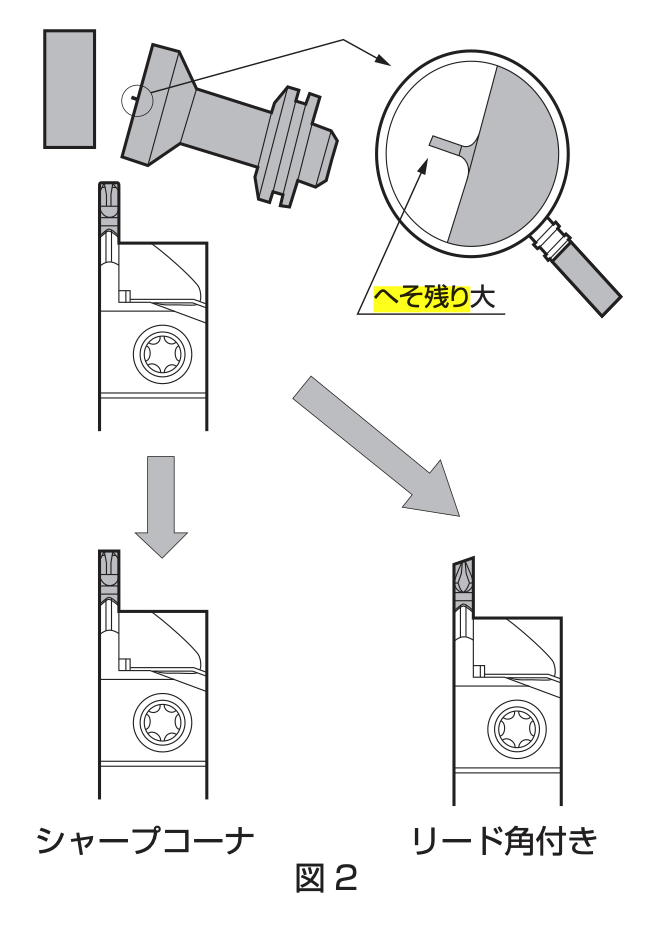

へそ残りへの対策

突っ切り加工ではへそが残ってしまうトラブルが発生することがあります。量産品では死活問題になりえる厄介な問題です。その対策をご紹介します。

へそが残ってしまう一番の原因は芯高が低すぎることです。芯高は高くてもチップが欠けるため、ぴったり中心に合わせられるのが理想です。

ですが、芯高が合っていたとしても、バイトやワークの逃げでへそが残る場合があります。

その場合は中心付近の切削抵抗を少なくすることが必要で、そのためにはリード角つきや切れ味の良いチップを使うことで対策できます。

突っ切りバイトのチップについて

チップの規格

突っ切りバイトのチップの規格はメーカーごとに統一されていない場合が多いです。そのためホルダは慎重に選ぶことをおすすめします。

チップの種類

形状

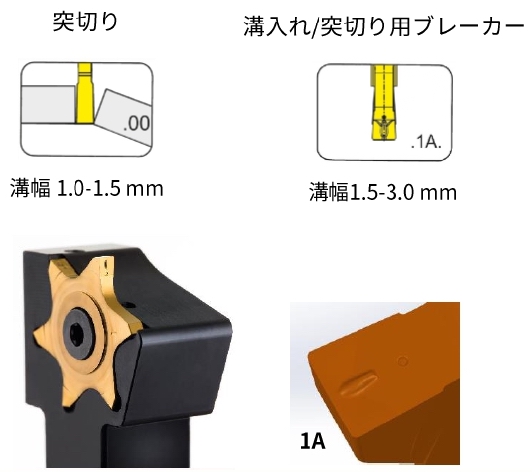

突っ切り加工用のチップは、大きく分けると下画像のような2種類が主に使われます。

1〜2コーナーの縦長のチップ、そして3〜6コーナーの多角形のチップ(下写真)です。

縦長のチップは、チップ全長を越える深さでも加工可能なのが特徴で、おもに溝幅の大きいバイト(2mm以上)に使われます。一方、このタイプはホルダごとに一つの溝幅にしか対応できません。

多角形のチップはコーナー数が多い反面加工可能深さに限界がありますが、小さい溝幅に対応し、チップを交換することで一つのホルダで多くの溝幅に対応できるメリットがあります。

材質

突っ切りバイトに限ったことではありませんが、チップは同じホルダに取り付く形状でも様々な種類があります。

被削材に合わせた超硬母材を選ぶのは特に重要で、チップの寿命を大きく左右します。

汎用性を重視するのであれば、SUS304に対応したチップがおすすめです。鋼材でも問題なく突っ切れるものを選べば、チップ交換の手間が減って重宝します。

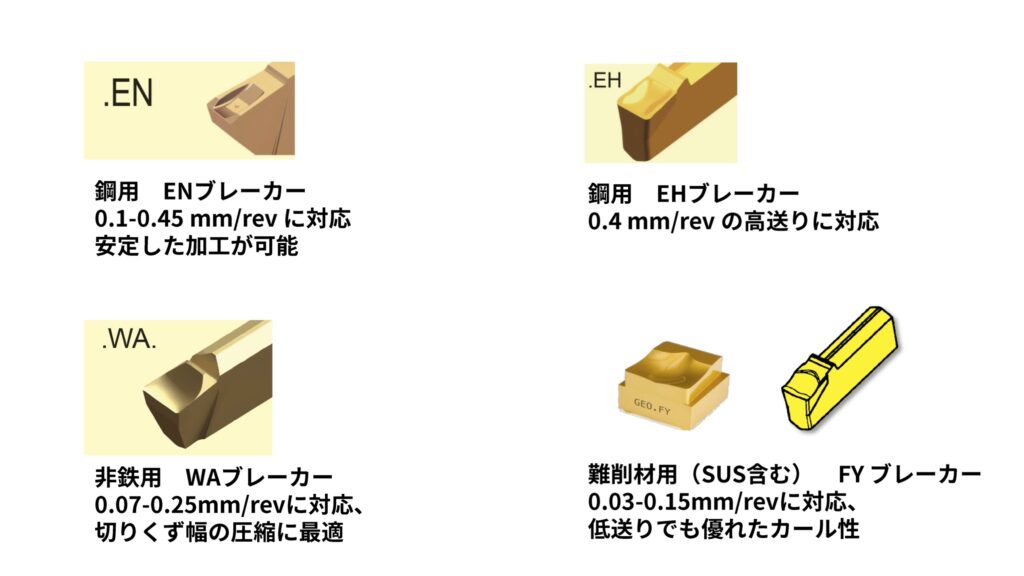

ブレーカー

切り粉の出かたをコントロールするブレーカーも重要なポイントです。

自分の使いたい切削条件、特に送り速度を明確にして、それに合ったブレーカーを選びましょう。

チップの交換方法は?

チップの交換方法は、バイトやメーカーによって異なります。

大抵は六角レンチかトルクスレンチを使ってホルダをゆるめ、インサートを交換します。

突っ切りの加工条件

加工条件(切削条件)は、刃物の寿命やびびり、ワークの表面粗さや外観に関わってくる大変重要な要素です。

本項では、私が普段使っているおすすめの加工条件(切削条件)を公開しながら解説しています。

回転数

汎用旋盤の場合の回転数

汎用旋盤では、材料径にもよりますがφ40以下程度であれば、鋼材で500rpm、ステンレスで400rpmがおすすめです。

径が大きくなったら切削速度が上がるため、音を聞きながら適正な回転数に下げるようにしましょう。100m/min程度までにしておくのが目安です。

NC旋盤の場合の回転数

NC旋盤では周速を指令するため、100m/min程度にします。しかし、ワークが吹っ飛んでしまうのを防ぐため、最高回転数は1000rpm程度にしておきましょう。

面を光らせたい場合は最高回転数を2000rpmにした上で、鋼材では180m/minほどの高めの条件に設定します。穴が空いたワーク以外では吹っ飛ぶ可能性が高いので注意しましょう。ステンレスでは100m/minかそれ以下で十分です。

数ものでサイクルタイムを短くする必要がある場合は、工具カタログの推奨切削条件表を見てなるべく高い回転数を設定すると良いです。ですが、いきなりは危ないので様子を見ながら上げていくようにします。チップの性能にもよりますが、鋼材であれば200m/minも可能です。

送り速度、切込み量(ステップ)

送り速度は溝幅や被削材によって大きく変わってきますので、工具カタログの推奨切削条件表を見て設定することをおすすめします。

NC旋盤の場合は意外とそれほど速くない送り速度が適しています。私はSUS304に2mmの突っ切りバイトであればf0.02mm/rev、鋼材だと0.04mm/revを使っています。サイクルタイムを重視する場合であればもっと上げてもOKです。溝幅が大きくなり、3mmだと0.06mm/revほどで送っています。

ステップは突っ切りの場合行わなくてもOKです。適正な条件であれば切り粉のはけも問題ありません。切断面もノンステップの方がきれいになります。

汎用旋盤は手送りです。先述の通り、ゆっくり送りすぎると摩耗が急激に進むため、ある程度速めの速度で送るのがおすすめです。

バイトの形状と、その種類

突切りバイトと一口にいっても様々な種類があります。

例えば・・・

- 下画像のようなY軸突っ切り(詳しくは後述)

- 3コーナー以上あるタイプの突切りバイト

- 剛性を高めるためにアゴがついたタイプ

- 長さが調節できるブレードタイプ

- 剛性と利便性を両立させたモジュラータイプ

加工に合ったバイト形状を選ぶ必要があります。

多くの工具メーカーではバイト選定の相談に乗ってくれますので、活用しながら選ぶと良いでしょう。

突っ切りバイトの溝幅

突っ切りバイトの溝幅は様々です。0.5から、ラインアップの多彩なHORNのようなメーカーだと16mmまで選べます。

一方で、実際に突っ切りに使用するのは2~5mmがほとんどです。私は負荷がかからず扱いやすい3mm幅を一番良く使います。

溝幅1mmの突っ切りバイト

小径の加工では、溝幅1mmの深溝であったり、突っ切りバイトがほしいこともあるかと思います。

通常ですと、1mm幅で突っ切ろうと思っても、加工可能深さはせいぜい3mm程度までです。ですが、HORNには深さ8mmまで入れられる溝幅1mmのバイトがラインアップされています。HORN工具については後半でご紹介していますので、合わせてご覧ください。

突切りブレード

突っ切りの際、突き出し長さを調節できるタイプの突っ切りバイトが突っ切りブレードです。

専用の突っ切りブレードホルダに装着することで、突っ切りバイトとして使用します。

突っ切りバイトの有効長は短ければ短いほど剛性が増してびびりにくく安定しますが、その分深い溝には対応できなくなります。

その点突き出し長さを調節できる突切りブレードには、最適な突き出し長さで加工を行うことができるメリットがあります。

ブレード部分が着脱式となっているため、剛性面は通常の突っ切りバイトに劣る点には注意しましょう。

後半の工具紹介で詳しく解説しますが、ブレードタイプでなくモジュラータイプの突っ切りバイトの方が剛性が高くなり、安定した加工ができます。

特に複合機ではそのメリットを大きく発揮できます。

おすすめの突っ切りバイトはHORN

突っ切りバイトのメーカーには様々なものがあります。その中で当サイトがおすすめしているのがHORNの工具です。

HORNはドイツの工具メーカーです。

世界70ヶ国以上に展開する海外では大変有名なメーカーで、日本での知名度も急速に高まってきています。

HORN社は大企業であるにも関わらず溝入れに特化した工具を製造しています。

そのため突っ切り工具のラインアップも大変豊富で、私の経験から言うと、他のどの工具メーカーよりも多様な溝入れ工具が揃っています。

他社にない、HORN社独自の高剛性クランプ

HORNは全ラインアップのホルダーで54HRC程度のプレハードン鋼を採用するなど高剛性にこだわった工具メーカーです。

突切り工具もその例に漏れず、独自の四面拘束クランプや、長いガイド、大きなクランプねじにより剛性を高めています。

さらに、2コーナータイプのチップは上下対角の珍しい形状をしており、未使用の刃先が傷みにくくなっています。

ラインアップがとにかく幅広い!

HORNは溝入れに特化した工具メーカーというだけあり、突っ切りバイトのラインアップもかなり豊富です。

私も初めてカタログを見たときは驚きました。下にWEBカタログのリンクを掲載していますので、ぜひご活用ください。

6コーナー式溝入れバイト

大変面白く、それでありながら実用的なのが6コーナー式溝入れバイトです。

世界最多のコーナー数で、経済的にチップを使用することができます。

モジュラーシステム

モジュラーシステムは、特に複合機で活躍する工具シリーズです。

内部給油にも対応している他、下画像の通りカセットを交換するだけで様々な溝形状に対応できます。

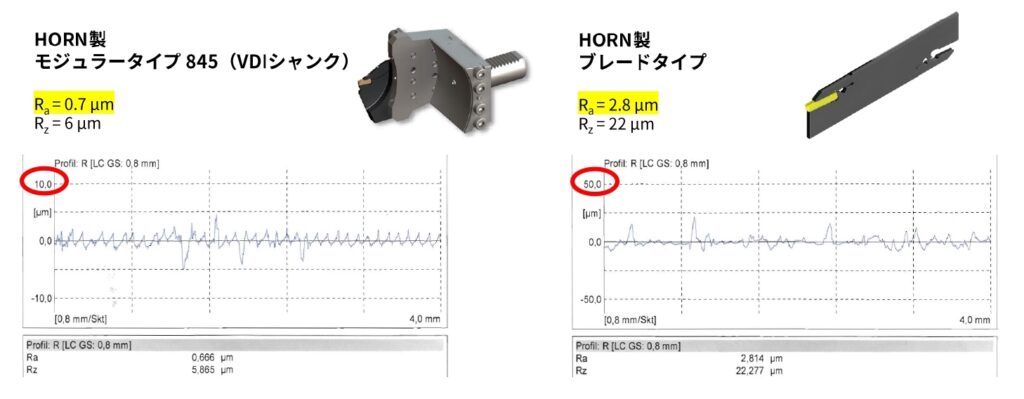

モジュラータイプとブレードタイプの面粗度比較

モジュラータイプの突っ切りバイトは、ブレードタイプと比較して剛性が高いのが特徴です。

下のグラフを見ると、モジュラータイプの面粗度がブレードタイプより4倍も優秀であることがわかります。

ブレードタイプの汎用性と、一般的な一体型バイトの剛性の良いとこ取りをしたシステムといえます。

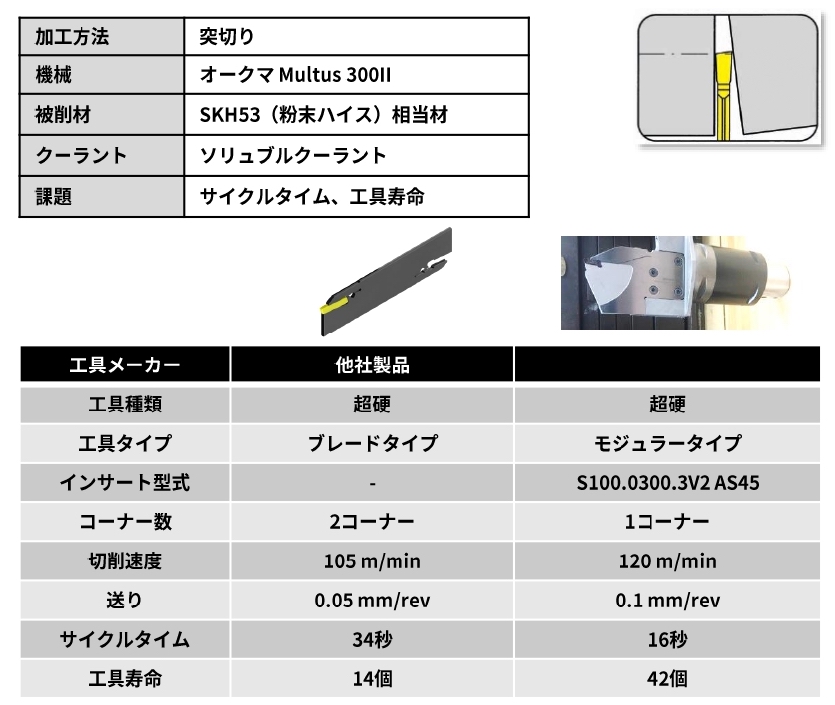

モジュラータイプの加工事例

実際の加工事例でも、モジュラータイプはブレードタイプと比較して半分未満のサイクルタイム、3倍の工具寿命を実現しています。

SKH53はかなり硬い材質ですので、その優秀さが分かるかと思います。

Y軸突っ切り

複合機やY軸付きのNC旋盤であれば、Y軸突っ切りを行うことができます。

Y軸突っ切りは、負荷がかかる方向に分厚い工具形状で加工できるため、通常の突切りと比較して送りを大きく上げることができます。

HORN社の実績では、0.45mm/revで送れるそうです。サイクルタイムを追求したい方は、ぜひ挑戦してみてはいかがでしょうか。

多様な高性能ブレーカー

HORNは、自社で超硬母材を製造するほどインサートの品質にこだわっています。

ブレーカーにもそのこだわりが反映されており、材質や目的に合わせた様々なブレーカーがラインアップされています。

工具選定の電話相談も可能

海外メーカーというと、サポート面が不安な印象もありますが、HORNはその点も充実しています。

下記の電話窓口より、国内の工具メーカーと同様に電話で技術相談を受け付けています!

こちらの電話番号(IZUSHI 刈谷テクニカルセンター)で電話相談が可能です。

→HORN工具に関する技術相談窓口(IZUSHI 刈谷テクニカルセンター)TEL:0566-62-8075