NC旋盤ももう約10年目ですっかり慣れましたが、もともと要領の悪い私はミスばかりでした。

この記事ではメモに書き留めておいた範囲で自分のミスをすべて公開します。

人からミスの経験を聞くことは、自分がミスした経験に近い経験値を得ることができます。

NC旋盤初心者の方は私のようなミスをなくすための助けになれば、そして私のような要領の悪い方への励みになれば幸いです!

- 爪を仮締めの状態で加工した

- 内径バイトを後ろに突き出しすぎて、タレット後方のフレームにこすった

- 外径加工の際に、クーラント出口に取り付けていた治具がチャックに干渉した

- チップが刃こぼれしていたことが原因で、ワークがチャックから外れた

- チップ交換時、タッチセッタに当て忘れて公差を外した

- 外径荒のバイトを心押台にぶつけた

- 暖気運転で主軸を回しながら切り粉を掃除していた

- キリをチャックの台座部分にぶつけてしまった

- 細径φ6のワークを削る際に回転センタへの干渉をチェックしていなかった

- 切削ローレットの刃物をチャックにぶつけた

- バイトをタッチセッタに早送りでぶつけた

- 加工最初のアプローチを最速で送ってしまった

- 原点設定で「加算」で入力するはずだったところを「設定」で入力してしまった

- 軍手をしている状態で回転中のメタルソーに振れた

- 送り速度を一桁間違えて2.2mm/revで送ってしまった

- サーメットの仕上げバイトで端面荒加工を行いチップが粉々に・・・

- プログラムを内径仕上げから始め、ぶつかってしまった

- 回転中の製品に手でペーパーをかけており、指をぶつけた

- 止まりのキリ穴の奥をエンドミルで加工する際に、エンドミルが早送りでワークにかすった

- 外径バイトを締めていないのにタレットを回し、バイトが落下した

- ワークにぶつけて18.5キリを思い切り折った

- 機械の初心者は本当に危ない。監督者は安全第一で。

爪を仮締めの状態で加工した

生爪をボルトでチャックに固定しますよね。その固定で本締めするのを忘れており、仮締めの状態で加工を始めてしまいました。加工が終わって爪を外すときに気がついて冷や汗・・・。

意外とあるあるだと思いますが、大変危険なミスです。

加工途中に生爪が吹っ飛んでしまい、最悪人にあたって死亡事故になります。

吹っ飛ばなかったのは本当に幸い。

このミスがあってからは、爪を交換した直後に1回、そしてチャックを回転させる前の合計2回ボルトをきちんと締めているかを確認するようにしています。

内径バイトを後ろに突き出しすぎて、タレット後方のフレームにこすった

私の勤務先のNC旋盤は、タレットの後方65mm以上内径バイトを突き出してしまうと後方のフレームに干渉してしまいます。

このことはもちろん師匠である上司から注意するよう言われていたのですが、その日はうしろの突き出しを測るのを忘れており、67〜8mmくらいになってしまっていました。

気づかずにタレットを回転すると「ゴリッ・・・」と嫌な音がしたのを覚えています。

幸いかすっただけでしたのでこれが原因でタレットが傾くことはありませんでしたが、もうほんの少しでタレットが傾くほどの衝撃が加わるところでした。

当時はことの大きさをちゃんと理解していなかったのと問題なく加工できるためスルーしてしまいましたが、タレットの芯が振れることになるため大変重大なミスです。

その後タレットの傾きを直す機会があったのですが、そのときには0.5mmもタレットが傾いていました。

もともと傾いていた感覚はあったので原因は他にあると思いますが、この事故で少しタレットが追加で傾いてしまった可能性もあります。

タレットが傾くとセンタドリルはポキポキ折れますし、キリもまっすぐあかず、Uドリルを使っての穴は大きめになってしまいます。

チャックにピックゲージをつかみ、内径バイトホルダの芯振れを測ればある程度のタレットの傾きは測定できますので、センタドリルがよく折れるという方は測ってみると良いです。

外径加工の際に、クーラント出口に取り付けていた治具がチャックに干渉した

勤務先ではよくUドリルを使います。Uドリルの先からクーラントを放出できるように、チューブのついた銅製の治具でクーラント出口とUドリルのお尻を接続しているのですが、外径加工の際にその治具がチャックにあたってしまいました。

クーラント出口に治具を付けている場合は、隣の工具を使っているときにチャックに干渉しやすくなるため気をつけなければなりません。

幸い干渉したのは銅製の治具なので機械を痛めることもなく、治具が変形してしまっただけでしたが干渉に対する注意の甘さを痛感させられたミスでした・・・。

チップが刃こぼれしていたことが原因で、ワークがチャックから外れた

チャックのクランプ力に対して大きな負荷がかかりすぎてワークがチャックから外れてしまったミスです。

刃物が欠けており、切削時の音が悪かったのに停止させられなかったのが原因の一つです。

当時のメモにはチップの刃こぼれが原因と書いてあるのですが、今考えるとチップの刃こぼれだけが原因ではないと思います。

油圧、クランプの状態、工具の状態、切削条件が総合的に悪かったので外れてしまったのだと思います。

このようなワークがはずれてしまうミスは、上手くなるには必要なミスです。このミスがないと、可能な切削条件を感覚で覚えることができませんからね。

とはいえ製品や工具をオシャカにしてしまうので、職場に迷惑をかけますし、メンタルもやられます。

少なくとも、音が悪かったらすぐに機械を停止できるとよかったです。

チップ交換時、タッチセッタに当て忘れて公差を外した

仕上げのチップを交換したのにタッチセッタにあてるのをわすれており、公差を外してしまったミスです。

刃物を取り替えたらタッチセッタに当てる、という作業が癖づいていない時期に起きやすいミスですね。

ワークがオシャカになりました・・・。

外径荒のバイトを心押台にぶつけた

これが今までで最大のミスです。

心を押して加工する際、最短距離で動いてしまった外径バイトが、心押台の真横に「ドゴッ!」といって激しくぶつかりました。機械は自動停止、心押台には大きな凹みができていました。

本来は対話のプログラミングで、外径バイトが心押台を避けて通るように工程開始点X,終了点Xを設定しなければならなかったのですが、それを忘れていました。

そしてプログラムのチェックでも気づかず、そして実際に動かすときは本来ゆっくり送って間違いなく動いているかチェックするのですが、それも怠ってしまったための結果です。

この事故により、芯押し加工は修理がくるまでの1週間ほど行えず、修理代がかかってしまい、さらにぶつけた箇所の心押台摺動部のリニアが狂ってしまったため、その箇所に心押台がある場合0.01mmほど心押台の芯がずれてしまうようになってしまいました。

これを期にもともと0.5mmも傾いて芯が狂っていたタレットを直してもらったので、結果良かったともいえますが、大変反省しています^^;

二度とこのミスをしないようにするために、以下の防止策を取り入れました。

対話プログラムで心押台のプログラムを作る際は、プログラムの一番はじめに「M2」を入れ、プログラムが動かないようにします。

そしてプログラムを作成し、工程開始点X、終了点Xの値をちゃんと入力したのを確認してからその「M2」を消すようにします。

こうすることで工程開始点、終了点の入れ忘れを防ぐようにしました。

そして、実際に動かす際も普段はワークに近づくまではバイトは速く送り、近づいてからゆっくり送っていましたが、芯を押している場合ははじめからゆっくり送るように特に注意するようにしました。

こうした対策をとり、ミスの再発は今まで起こっていません。(それでもかなりヒヤッとしたことは一度あります。NC旋盤は本当に干渉に注意していなければいけませんね。)

このミスは大きなミスの中で一番やりやすいものだと思うので、NC旋盤を使う方は私の対策を参考にして気をつけながら作業したほうが良いかと思います!本当に!

暖気運転で主軸を回しながら切り粉を掃除していた

朝は暖機運転で200回転/minでNC旋盤を回しているのですが、一度、暖気で主軸を回しながらNC旋盤内の切粉をそうじしていたことがありました。

勤務先のNC旋盤には省スペースのため切り粉を送る機能をつけていません。直接NC旋盤内にスコップを入れて切り粉を取り除いているのですが、その作業を主軸を回しながらやっていたのです。

軽く注意されたくらいでしたが今思うと・・・

かなり危ないですよね

仮に大目玉をくらっていても仕方なかったと思います。

袖や髪の毛、軍手などを巻き込むと、死亡事故にもなりかねません。

当たり前のことですが、掃除など、NC旋盤に体を入れる際は主軸は必ず停止させるようにしましょう!

キリをチャックの台座部分にぶつけてしまった

キリのような突き出しの長い工具を外径バイトなど加工に使う工具の隣に取り付けると、チャックの根本にぶつかる危険があります。

チャックの根本部分(台座)は画像のように張り出しています。突き出しの長い工具を隣につけていると、画像のように外径バイトを近づけたときにあたってしまう可能性があります。

当時、突き出しの長いキリをねじ切りバイトの隣につけてたまま、ねじ切りバイトをチャックに近づけ・・・

「ゴリゴリゴリゴリゴリ・・・・・」

と音がしたので慌てて止めると、チャックの台座部分にキリがあたっていました。

台座部分も回転しているので、円周上にくっきりキリがぶつかった跡が残ってしまいました。その後は今も残っており、私の教訓となっております(^^;

幸いねじ切りバイトを近づける作業はゆっくり行っており、ぶつかった瞬間すぐに止められたためキリが折れることもなく、NC旋盤に精度の狂いがあるほどの衝撃も加わりませんでした。

突き出しが長い工具を取り付けたときは、干渉のチェックを必ず行いましょう!(汗

細径φ6のワークを削る際に回転センタへの干渉をチェックしていなかった

芯押しをして外形加工をする際、細径のワークを削るときはセンターの先にバイトが当たる可能性があるので必ずチェックしないといけませんよね。

このときは、そのチェックを忘れており、センターにぶつかるスレスレまでバイトをガーーッと早送りさせてしまいました((((;゚Д゚))))

たまたまぶつからなかったので良かったですが、ぶつかるとセンターがだめになってしまい、最悪心押台やタレットの精度が狂ってしまうので芯押し加工をするときは必ずチェックするようにしましょう・・・。

切削ローレットの刃物をチャックにぶつけた

NC旋盤で切削ローレットをかけていると・・・「ガガガガガ」と音がしたので慌てて機械を止めてみてみると・・・

ローレット駒を留めるボルトの部分がチャックにあたってしまいました。

ボルトの端がすこし潰れてしまったので駒を替えられなくなるかと思ったのですが、後に試してみると無事に替えることができたので良かったです。

切削ローレットは、駒が斜めに取り付いているため、実際に削る部分より15mmほど突き出しを長く取らないとぶつかってしまいます。

切削ローレットを使う際には必ず回転を止めた上で実際にバイトをチャックに近づけてみて、チャックに干渉がないか確かめるようにしましょう・・・。

バイトをタッチセッタに早送りでぶつけた

タッチセッタに、バイトを早送りでぶつけてしまいました(汗

幸いタッチセッタのスタイラスが折れることはなく、タッチセッタの機能で自動で止まってくれたのですが、タッチセッタのストロークぎりぎりのところでの停止だったので、運が悪ければスタイラスが折れていたと思います。

折れるとスタイラスの交換になってしまいますからね・・・。

パルスハンドルでタッチセッタに当ててしまったことは何度かあったので、それと同じ要領でアラームを解除し、事なきをえました。

加工最初のアプローチを最速で送ってしまった

NC旋盤では、原点設定等のミスを確認するため、はじめはゆっくりバイトをワークに近づけて、アプローチ点に間違いがないことを確認します。

それを、送りダイヤルを0にするのを忘れており、最速の100%の早送りでワークに近づけてしまいました。

その時は幸い原点設定等をミスしていなかったためぶつかることはありませんでしたが、もしこの時ミスがあれば、すごい勢いでバイトがワークや機械にぶつかっていたと思います。

とても恐ろしいことなので、加工前は必ず送りダイヤルが0になっていることを確認するようにしましょう((((;゚Д゚))))

原点設定で「加算」で入力するはずだったところを「設定」で入力してしまった

オークマNC旋盤では、原点設定などの入力方法に「加算」「設定」「演算」の三種類があります。

この入力を間違えると、思っている点と全く違うところに原点が設定されてしまい、最悪ぶつかってしまいます。

この日は「加算」で入力するはずだった数字を間違えて「設定」で入力してしまっており、バイトがワークを通り過ぎてマイナスの方向に行ってしまいました。

ゆっくりアプローチを行っていたので、ぶつかることはなかったので良かったです。

毎回ぶつかると思いながらアプローチを行うことの大切さを再確認した出来事でした。

軍手をしている状態で回転中のメタルソーに振れた

あまり良いことではないのですが、この日は軍手をしてメタルソーで材料をカットする作業を行っていました。

きっかけは忘れたのですが、メタルソーの回転中に手を近づけてしまい・・・

一瞬(本当に一瞬)メタルソーに軍手が持っていかれました((((;゚Д゚))))

幸い一瞬のみですぐ外れたため事なきをえましたが、最悪の場合手が巻き込まれて自分の指や腕を切断するということにもなりかねない出来事でした。

このようなことがあるので、基本は軍手を使って仕事をするべきではありません。

どうしても軍手を使いたい場合でも、決して刃物に手を近づけるようなことがあってはいけません。

安全第一なので、一番に気をつけたいミスでした。

送り速度を一桁間違えて2.2mm/revで送ってしまった

本来送り速度を0.22mm/revと設定しようとしたものを、一桁間違えてしまい2.2mm/revとしてしまい、本来の想定の10倍の速さで送ってしまいました((((;゚Д゚))))

一瞬は削れたのですが、すぐにクランプ力と刃物が負荷に耐えきれず、「ドガッ!」いってワークが外れてしまいました。

自動停止するほどの負荷ではなかったのですが、爪はだめになりましたし、ワークもオシャカになってしまいました・・・。

初心者ならではのミスですが、数字の桁間違いには気をつけたいですね。

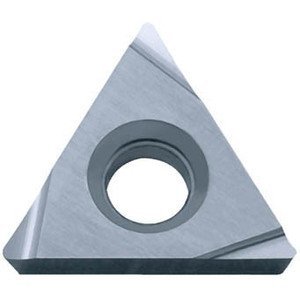

サーメットの仕上げバイトで端面荒加工を行いチップが粉々に・・・

裏側の原点設定を行う際、手動で動かして端面を削りますよね。

その際に、普段は端面荒用の6角形のチップを使うのですが、画像のような仕上げ用のサーメットのチップ(ノーズR0.2です)で行ってしまいました。

当然チップはすぐに粉々になってしまいました・・・

当然ですが、手で送る際は今どのバイトをつかっているか確認してから行わないといけません。

プログラムを内径仕上げから始め、ぶつかってしまった

複数個口の製品で、プログラムを途中で終え、プログラムのリセットを忘れてワークを取り替えてスタートボタンを押した結果・・・

内径仕上げのプログラムから始まり、ワークにぶつかってしまいました・・・!

何の穴も空いていない通常の黒皮材に内径仕上げバイトを突っ込んでしまったということです笑

若干機械を止めるのが遅れたため、チップは割れ、バイトに傷が入ってしまいました。

幸い内径バイトが使えなくなるほどではなかったので良かったです。

このことがあってから、プログラムを途中で終えた場合はリセットボタンを押し忘れないように特に気をつけるようになりました。

回転中の製品に手でペーパーをかけており、指をぶつけた

これは会社によってはやらないところもあるかと思いますが、うちは軍手をしていなければNC旋盤の中に手を入れて、回転中の製品にペーパーをかけることはOKになっています。

この日ももちろん軍手はしていなかったのですが、大変精神的に焦っており、1000rpmで回転している製品にペーパーを強く当てた結果・・・

「バチッ!」という音とともに指に痛みが・・・

指の爪が割れて内出血していました。

指が少し製品からずれて、回転中の生爪にあたってしまったことによるものでした。

軍手をしていなかったため大怪我になることは考えられませんでしたが、旋盤は危ないものだということを再認識させられる出来事でした。

本当に安全第一なので、気をつけて作業しましょう・・・!

止まりのキリ穴の奥をエンドミルで加工する際に、エンドミルが早送りでワークにかすった

たしかφ12のキリを止まりであけており、φ12のエンドミルでキリ穴の奥端面を平らにする加工を行ったときだと思います。

φ12の穴に対してφ12のエンドミルを使うので、本来穴の外から切削送りでエンドミルを入れてやらなければならなかったのですが、早送りで同径の穴の中にエンドミルを突っ込んでしまいました。

「シャッ」と穴にかすっただけでしたが、それは運が良かっただけで、エンドミルが欠けたり最悪粉々になった可能性も十分あります。

奥端面の加工はぶつけやすいのでシミュレーションなどをしっかり確認し、間違いのないように行いましょう。

外径バイトを締めていないのにタレットを回し、バイトが落下した

外径バイトを交換する際、本来きちんとボルトを締めたことを確認しなければなりません。

ですがこの日はバイト交換中に誰かに話しかけられて途中で手を止め、ボルトを締めていない状態でタレットを回してしまいました。

このときはバイトが落下しただけでしたが、落下中に機械に引っかかってしまったらタレットが故障したり、機械が変形して大掛かりな修理が必要になった可能性もあります。

爪の取替などもそうですが、作業は途中で中断するべきではないものがあります。

たとえ話しかけられても、安全に関わる作業はきちんとキリがつくまで終えてから対応するのがこういったミスを防ぐために効果的だと思うので、私はなるべく心がけるようにしています。

といっても今でもたまに作業途中で話してしまうことがあるので気をつけないといけないですね(^^;

ワークにぶつけて18.5キリを思い切り折った

恥ずかしながらこのミスは半年前くらいのわりと最近のミスです(^^;

最初は別のキリを使っていたのですが、その後18.5キリに取り替えました。

そのときにタッチセッタに当てるのを忘れていたのです((((;゚Д゚))))

タッチセッタに当てるのを忘れていてもアプローチでゆっくり近づけていればぶつかることはないはず・・・ですが、私の慎重さが足りず早めに送ってしまいワークにぶつかって・・・

「バキン!」

と派手に折れてしまいました。

ワークはしっかりとクランプしていたので、キリが折れてくれたおかげで大きなキズもなく、機械にも停止するほどの負荷はかかりませんでした。

その後社長に謝りキリを買ってもらいました。今調べるとミスミで6000円くらいだったので、申し訳なかったです。

ですが比較的新しい機械を使っていたので、本当に機械に影響がなくてよかったです。

機械の初心者は本当に危ない。監督者は安全第一で。

人に教える立場になってなおさら思うことですが、機械の初心者は、経験者にとっては思いがけない行動をしてしまうことがあります。

本当に危ないです。

いつも使っている機械だと感覚が麻痺してしまいがちですが、当事者・監督者ともに危険な機械を扱っているということを再認識して安全第一で作業を行っていきましょう!

安全作業については、実際に起こったコワーイ事例もご紹介しながらこちらの記事にまとめています。

ぜひ読んでおいてください!!

コメント