私の勤務先では溶接のある製缶品も加工するのですが、溶接品の切削には注意しなければならないポイントがいくつかあるので、紹介していきます!

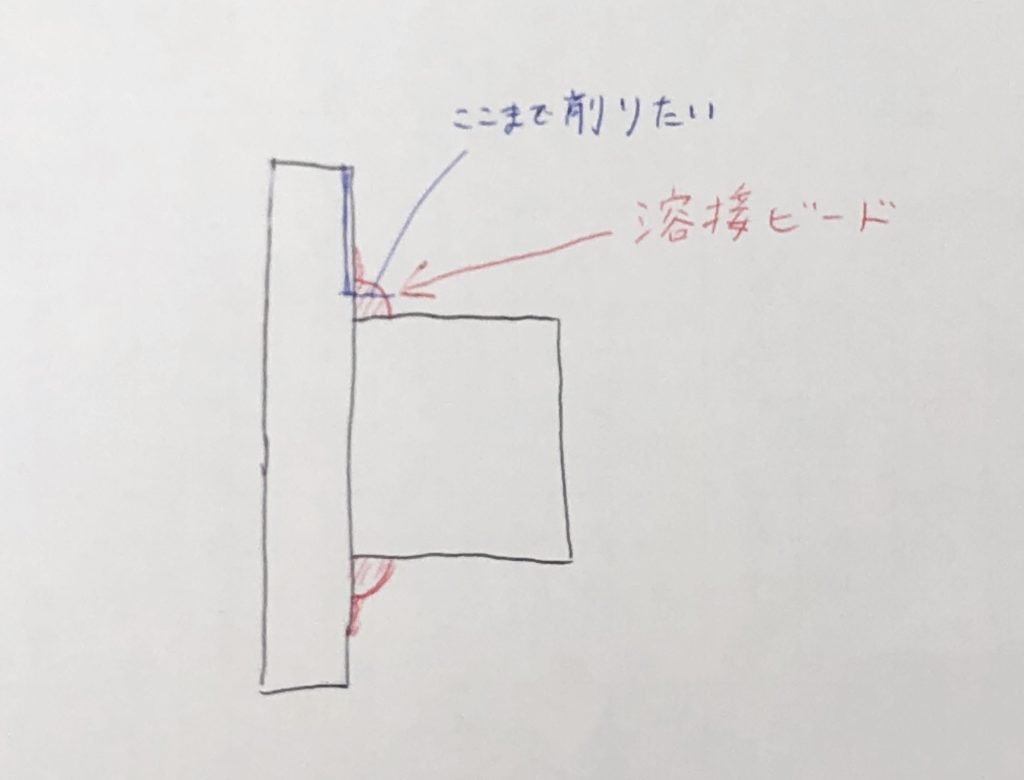

溶接ビードを削る際は切削条件を落とす

溶接品の加工の場合、溶接ビードを削る機会が多く出てくると思います。

溶接ビードとは、溶接により盛り上がった部分のことです。

溶接ビードを削るのは断続切削になり、さらに焼きが入った状態になっているので硬度が増しています。

切削条件は落として、断続切削用のチップを使って削りましょう。

断続切削用のチップだと切削速度100m/min、送り0.15mm/revでくらいまでなら大丈夫ですが、断続切削用のチップでない場合はさらにその半分くらいまで切削速度を落として加工したほうが良いです。

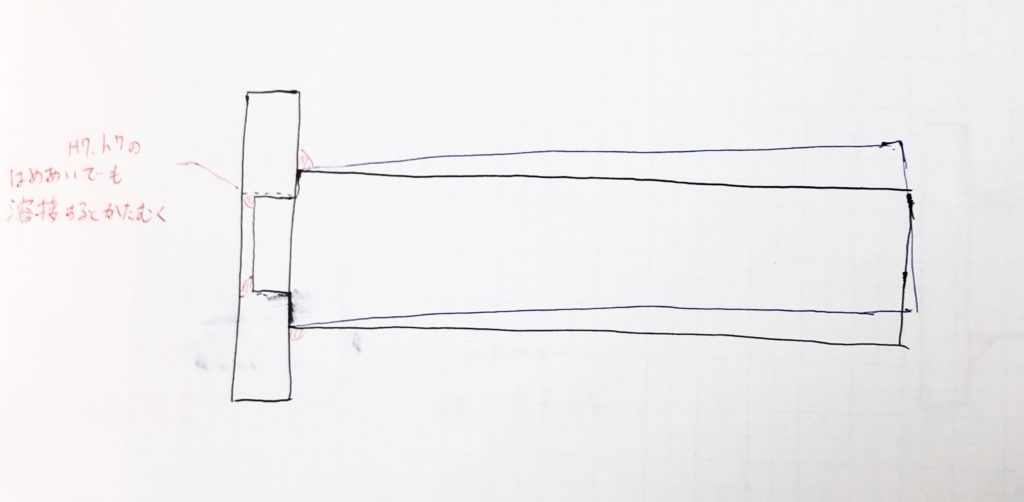

溶接に出す前は、はめあいをきつめにし、仕上げ代を2mmは残す

上図のように、円盤と丸棒を溶接する場合には注意しなければならないことがあります。

それは、

- 傾きを最小限に抑えるため、穴と軸のはめあいをしっくりめにつくって、はめあわせてから溶接に出す

- 傾いても大丈夫なように仕上げしろは最低2mmは残しておく

まず、溶接すると、温度変化の伸び縮みや歪みの影響から必ず傾きが発生します。

なので、少しでもかたむきを小さくするために、はめあいはきっちりめにやっておきましょう。とはいえ、h7とH7の各々の最大値くらいの嵌合であれば大丈夫です。無理して叩き込まないと入らないというところまでしっくりやってしまうと、作業性が悪くなり時間がかかってしまいます。

もしはめあいがスカスカになりすぎた場合でも、軸にポンチを打ってからはめ合わせれば、しっくりはめあわせることができます。

仕上げしろを2mm残すのも傾きの対策です。間違っても仕上げた状態で溶接するのはやめましょう。

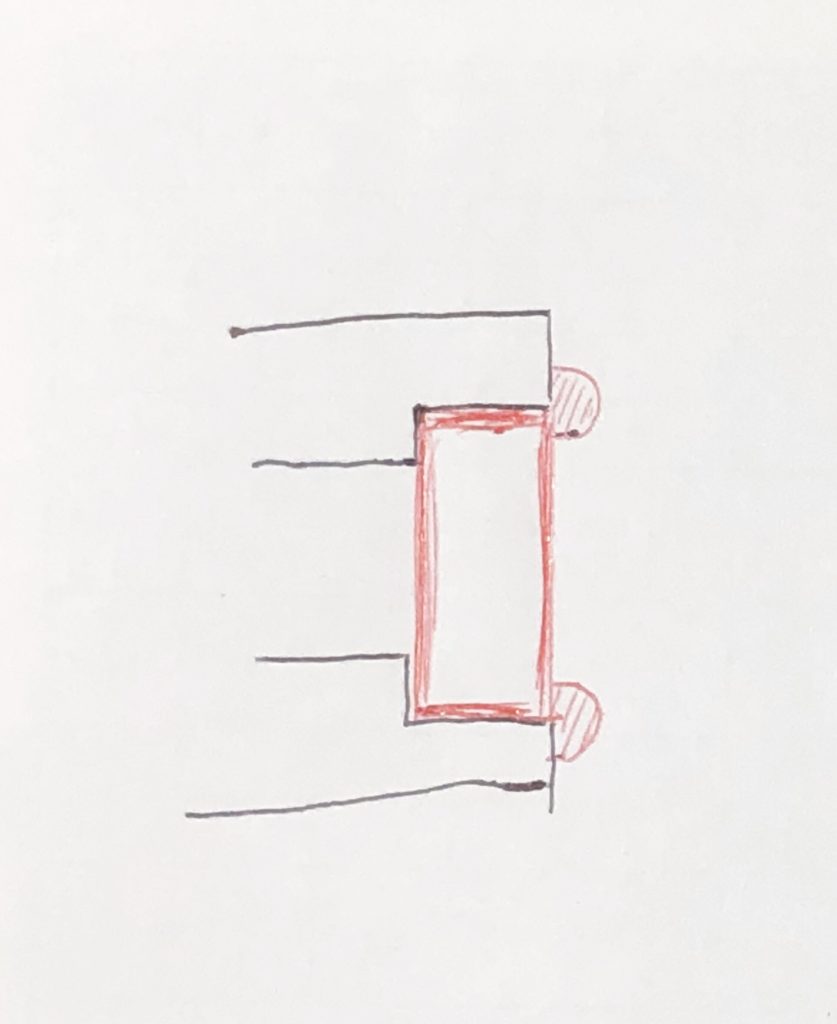

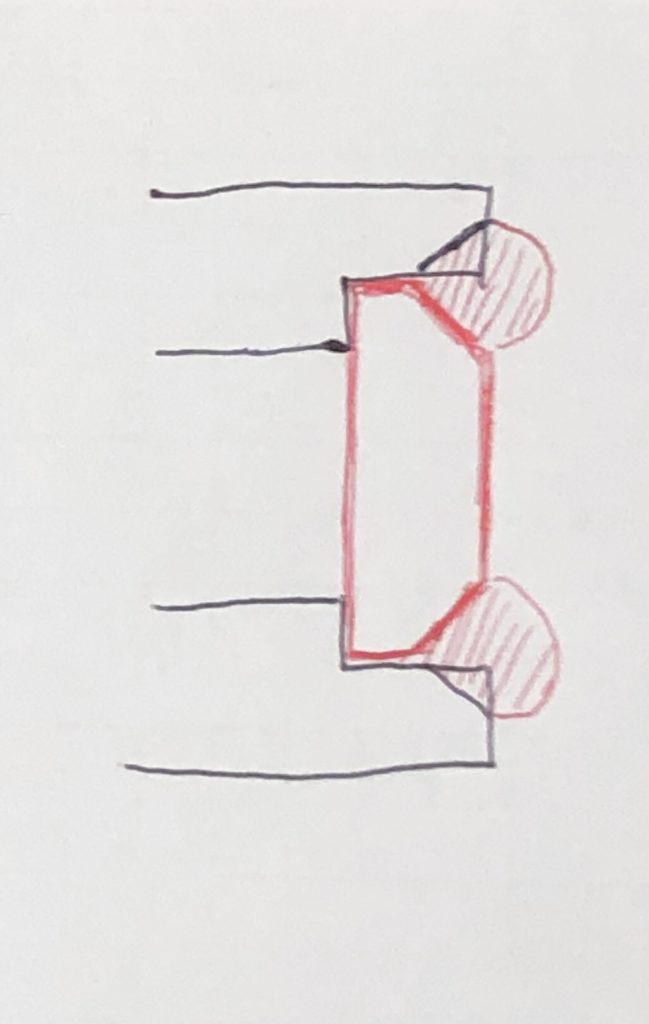

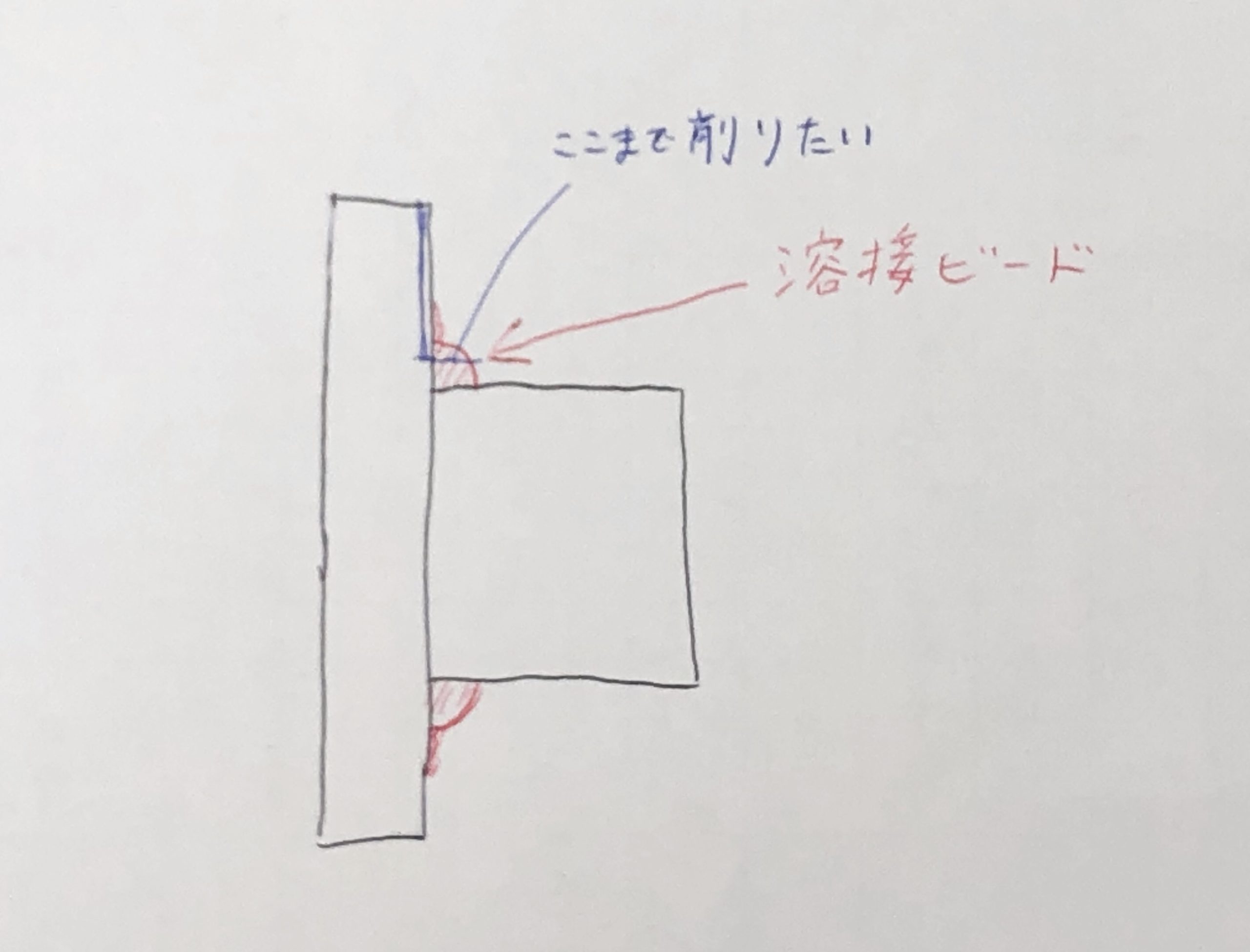

溶接後端面を削る場合、面取りを5Cほどとっておく

例えばこの図のように、黒の部品に赤の部品を溶接するとします。

そして端面を削りたいのですが、この状態から端面を削ってしまうと溶接部が全て削れてしまい、溶接がとれてしまいます。

それを防ぐためには・・・

溶接が取れてしまう対策として、穴部品と軸部品両方にC5ほど大きく面取りをしておけば問題ありません。

C5とっておけば、もし端面から1mm削ったとしても溶接部がまだ4mm分は残っているため、部品同士を接着するには十分です。

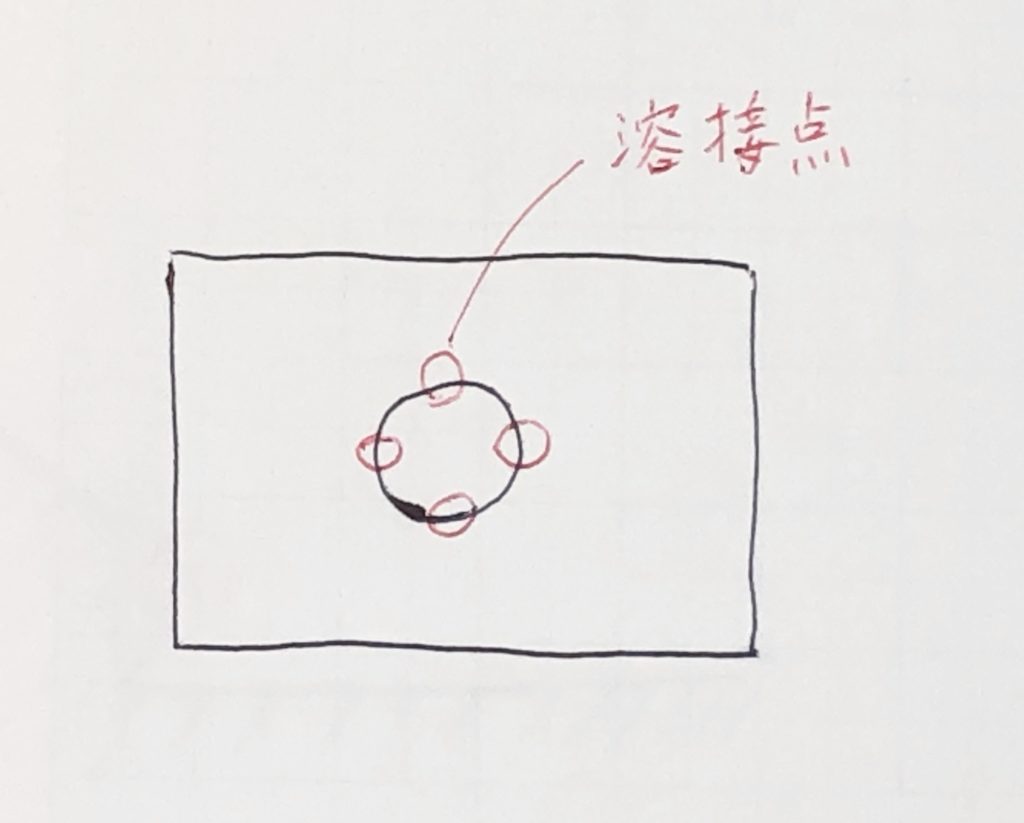

溶接されたものでも、点溶接なら外せる

点溶接であれば、溶接を外すことができます。

方法は、サンダーで溶接点を擦ってとり、ハンマーでたたくだけ。

溶接点を擦るはいっても、わずかにくっついている程度まで削れれば十分ハンマーで外すことができます。

もし使う機会があればやってみてください。

コメント