今回は大径加工を解説します!

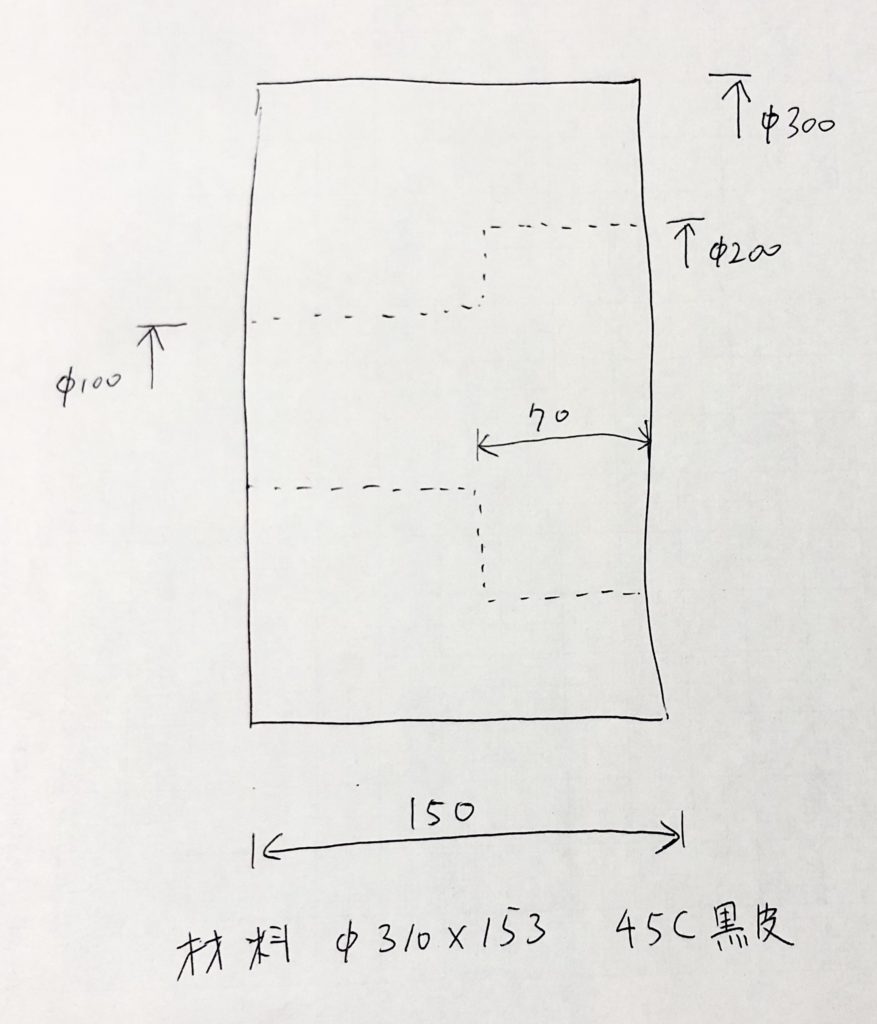

大径加工と言ってもオークマLB3000などの、比較的一般的な8インチチャックや10インチチャックを使った場合の大径、つまりφ300前後の話です。

φ1000などは専用の設備が必要になります。

話はそれますが、φ1030の内径加工の画像です。門型縦中グリ盤という機械を使って削るそうですが・・・

にわかには信じられないような大きさですね。

では本題に入っていきます。

硬爪が使えるなら硬爪を。無理なら大径用の生爪を成形する

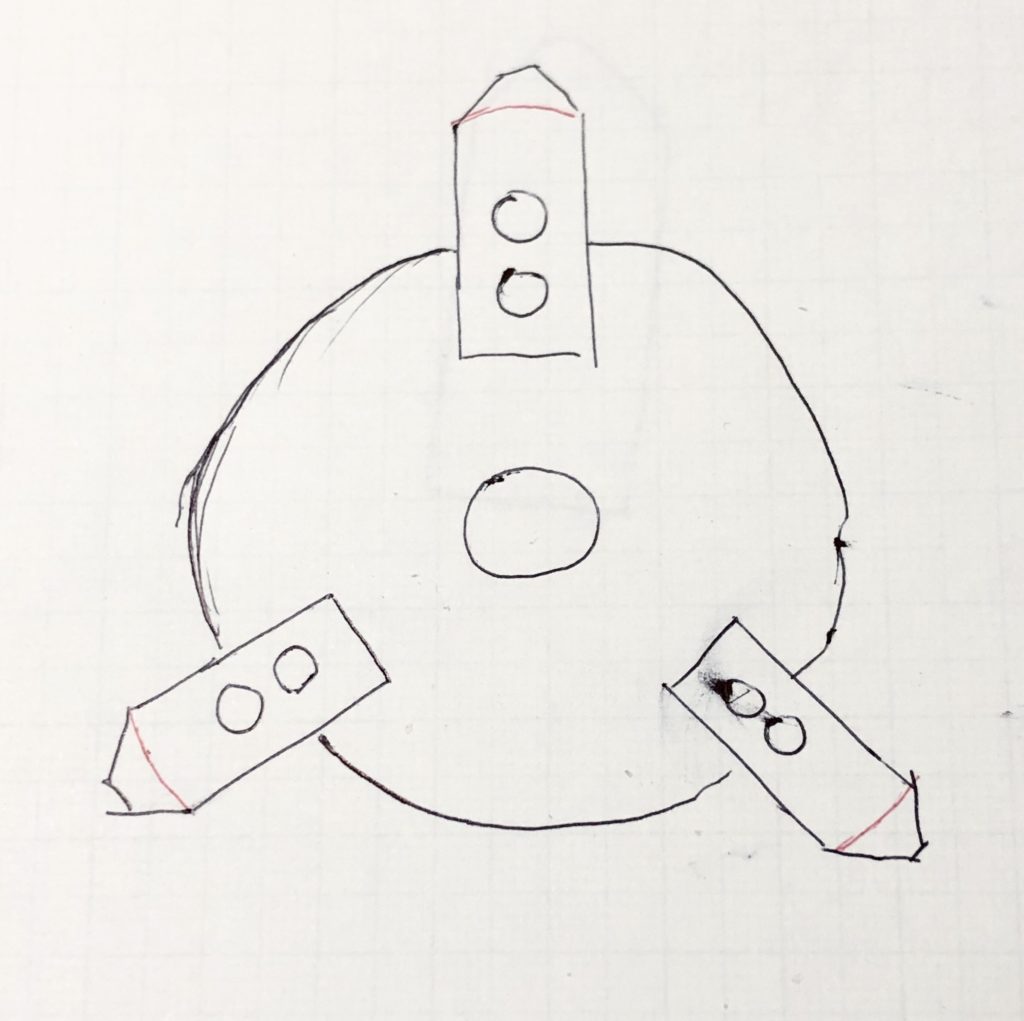

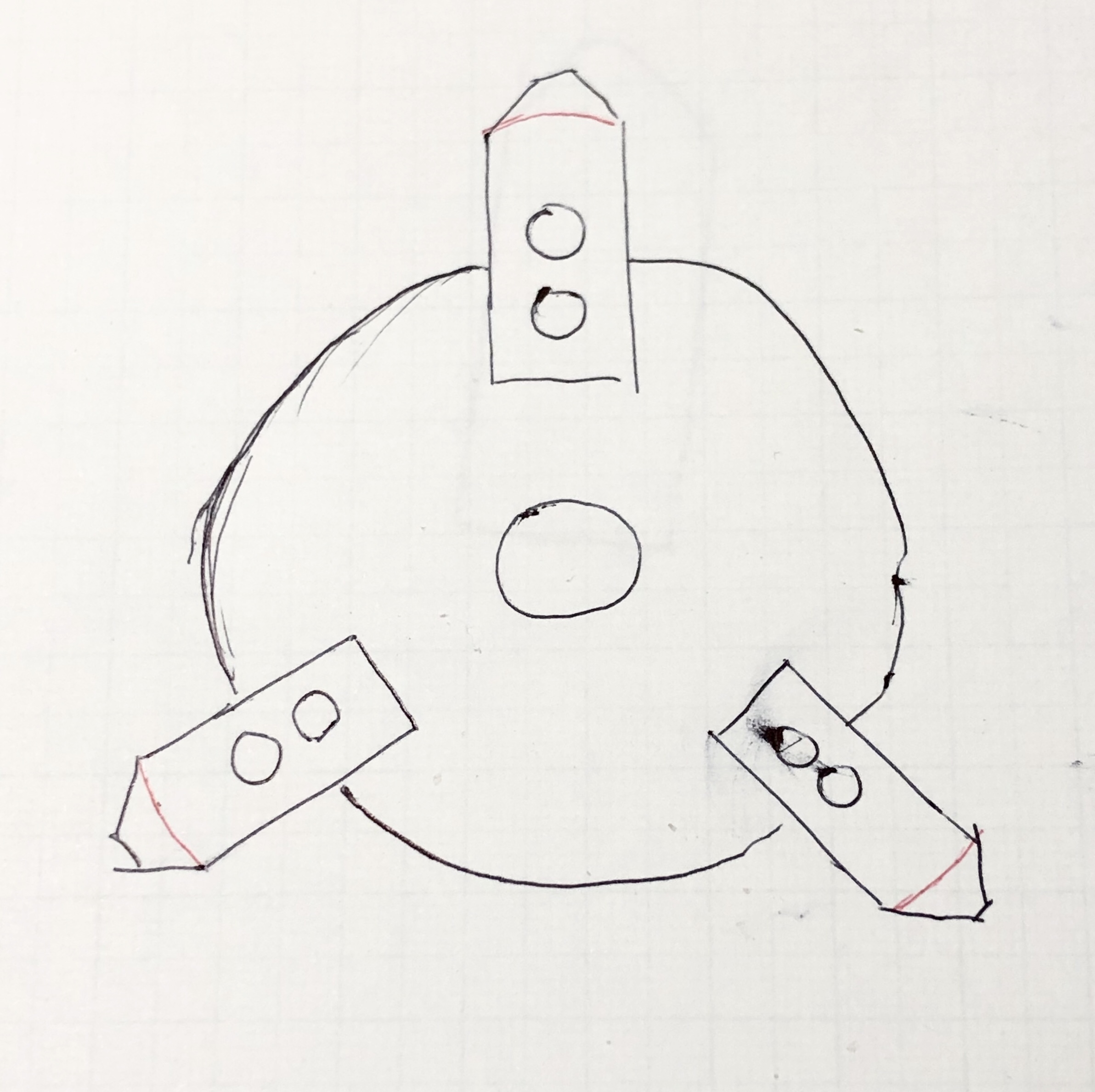

まずは掴み方。爪の段取りです。

10インチチャックだと、φ280くらいまで(うろ覚えです)なら硬爪が使えると思います。

それ以上となると硬爪ではチャックから大きくジョーナットが飛び出してしまい、危険な加工になってしまうので生爪を成形します。

でもそんなに生爪をチャックから出せない・・・という場合、

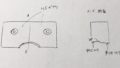

小径用の生爪を上下逆さにして使いましょう。

画像のように小径用の生爪を逆向きに取付け、赤線の箇所まで削って生爪を成形します。

逆向きのほうがより長くチャックの外側に爪を出すことができます。

こうすれば硬爪よりも大径のワークでもつかめますね。

生爪の削り方は下の記事を参照してください

材料を持ち上げるのにクレーンを使う

φ300ともなると、材料もとても重いです。

手で持ち上げることも筋力のある方なら不可能ではないかもわかりませんが、横向きについている旋盤のチャックに重量物を無理やり設置しようとするのは大変危険です。落として機械を痛めたり、怪我をする可能性があります。

そして腰を痛める可能性もあります。 一度腰を痛めてしまうとそれが癖になってしまい、一生腰の痛みとつきあっていかなければなりません。

私の勤務先の上司もそれで腰を悪くしてしまい、日常生活に支障をきたすことがあるほどです。

なのでクレーンを使うのが間違いないです。

クレーンを使う際は、ロープをしっかり締められるように、正しい吊り方で吊らなければ危険です。

必ず最初は知っている人に確認してもらって作業を行いましょう。

チャックの開閉ペダルを立てておく

滅多にあることではありませんが、重量のあるワークを掴んでいる際にチャックの開閉ペダルを誤って踏んでしまうと、「ドカーン!」と落下し、機械を痛めてしまいます。

それを防ぐために、重量物を加工する際はチャックの開閉ペダルは立てておき、誤って踏んでしまうことのないようにしましょう。

外径バイトのX方向のストロークが足りない場合はバイトを短く掴む

もし径が大きすぎて外径バイトが普段の突き出しだとX方向のストロークが足りなくなる場合は、バイトを普段より短くつかんでやりましょう。

短く掴むと小径加工の場合は干渉多くなるためやりにくいですが、より大きいワークを加工することができるようになります。

油圧を上げる

重いものをつかむので、油圧は普段より高く設定しなければなりません。

私は2.5くらい、もしくは爪の状態によってはさらに高くまで油圧を上げます。

このくらいの径になると、動いたり落としたりしたら大事なので、やれる対策はやっておきましょう。

最高回転数を低く設定する

普段最高回転数を2000回転に設定しているからと言って、φ300を加工する際も2000回転で回してしまうと大変危険です。

径にもよりますが、最高回転数は600回転ほどにとどめておくのがよいでしょう。

より強く把握したい場合は捨て削りを行う

ワークは、黒皮の部分をそのまま掴むよりも、削ってある面を掴んだ方がより強く掴むことができます。

その理由は、捨てた場合真円になるため3点の爪に均等に力が加わっているのに対し、黒皮のようないびつな形のワークの場合2点はしっかりつかめていても、1点は加わっている力が弱く、浮きかけている・・・という状態になることがあるからです。

なのでしっかり掴みたい場合、外径をap0.5ほどでステ加工を行い、ひっくり返してその捨てた面を掴んでやりましょう。

コメント