旋盤加工において薄いワークを加工する際、避けては通れないのが歪みです。

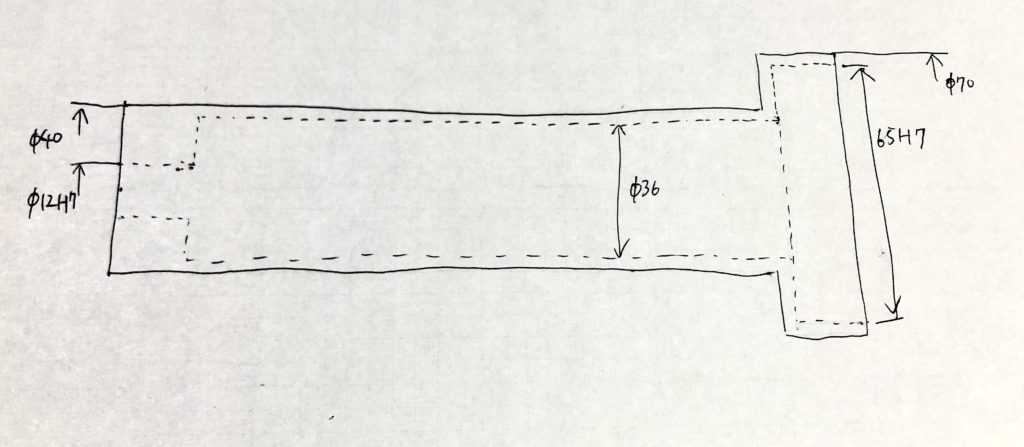

今回は下の図面を例に、薄くても歪ませない加工方法を紹介します!

こちらの図面を例に加工方法を考えていきましょう!

材質はSUS303、φ70✕176のピーリング材からの加工とします。

なにも考えずに2工程で加工するとどうなる?

もしこの部品をひずみを考えずに2工程で加工するとどうなるでしょうか?

まず右側から加工、つまりφ65H7を先に加工した場合は、左側の荒加工を行った際にφ65H7の部分がいびつになってしまいます。

左側から加工した場合は、右側を加工する際にφ40の部分をつかみますが、この部分は薄くなるためチャック圧でへしゃげてしまいます。

なので加工順序に工夫が必要なんです。

入れ子を使って4工程で加工する

それでは実際の加工方法を解説します。

ですがもちろん加工技術者によって方法は異なりますので、あくまで一例としてご覧いただければと思います!

1.深くしっかり掴んだ上で芯が出るように材料外径に捨て加工を施し、端面と12H7の部分のみ内径を仕上げておきます(この程度でしたら仕上げても大抵ひずみは問題ありませんが、気になる場合は0.03mmほど取り代を残しておき、最後にリーマで仕上げると良いです)。このとき3工程目でセンタを押せるように30度のテーパーに面取りをとっておきます。

2.左側の外径の荒加工を途中まで行います。途中までというのは、次の工程で左側をつかんだときにチャック圧で潰れないよう、荒加工はφ45までにしておくということです。この工程の目的は、応力を開放し、φ65H7が歪まないようにすることです。

3.右側を仕上げます。深い内径加工があるため、この工程だけでも気を遣う加工になります。この時点で全長は仕上がります。残すは左側の外径のみです。

4.φ65の入れ子を65H7の部分にいれてつかみ、心押台を使って左側を仕上げます。

ポイントは荒加工を2回に分けて行い、ひずみを防ぐこと

この加工工程のポイントは荒加工を2回に分けて行うことです。

「左側外径をφ40までいきなり加工して、それから右側を加工すればよいのでは?」という意見もあるかと思います。しかしそれでは右側の内径を加工した際に肉薄すぎてチャック圧でひずんでしまう可能性が高くなります。

そのためφ45まででとどめておき、右側の内径を加工してから、左側の外径をφ40に仕上げるようにします。φ5のぶんだけであれば、左側を削った際に65H7部にひずみがおきることもありません。

機械加工は急がば回れ

機械加工は削りすぎたら終わりです。

一見時間がかかる方法でも、オシャカにしたときのタイムロス、材料費のロスを考えると逆に近道だったりすることも多いです。

その時々に最適な工程を組めるように、日々技術を磨いていきます!

コメント