ワークを削り始めてから削り終わるまでの時間”サイクルタイム“

NC旋盤に限らず、この時間を短縮することは生産性に大きく影響しますよね。

私の勤務先は少量多品種を専門としていますので、数ものをやる場合でも100個でもかなり多い方です。

本記事ではそういった常に数もの用の設備を用意することができない環境の中で、いかにNC旋盤のサイクルタイムを短くするかということについて解説しました。

切削条件を上げる

回転数・送り・切り込み量を上げる

サイクルタイムを縮めるためにはじめに取り組むことが切削条件をあげることですね。

その気になれば条件はこんなに上げられる

「ええ!?500円玉???何事!?」と反応頂くことが多い重切削でコインは倒れるのかチャレンジです。

— 中村 匠吾@中村留精密工業 (@shoogoo0) August 19, 2020

切り込み11mm入れても加工中に大きな振動が発生しない機械であるため、主軸の上に置いた500円玉が倒れません。

「接着剤付けてるのでは?」と言われたことあるので、最後にコインを取ってます。 pic.twitter.com/vHnggDGlcv

こちらは中村留社長様のX投稿。

切り込み量11mm、周速120m/min、送り0.72で削っています。条件が高いだけでなくつかみしろが小さいのがまたすごい。

ここまで条件を上げるにはそれなりの準備が必要ですが、その気になれば自分が思っているより条件は上げられるということがよく分かる動画です。

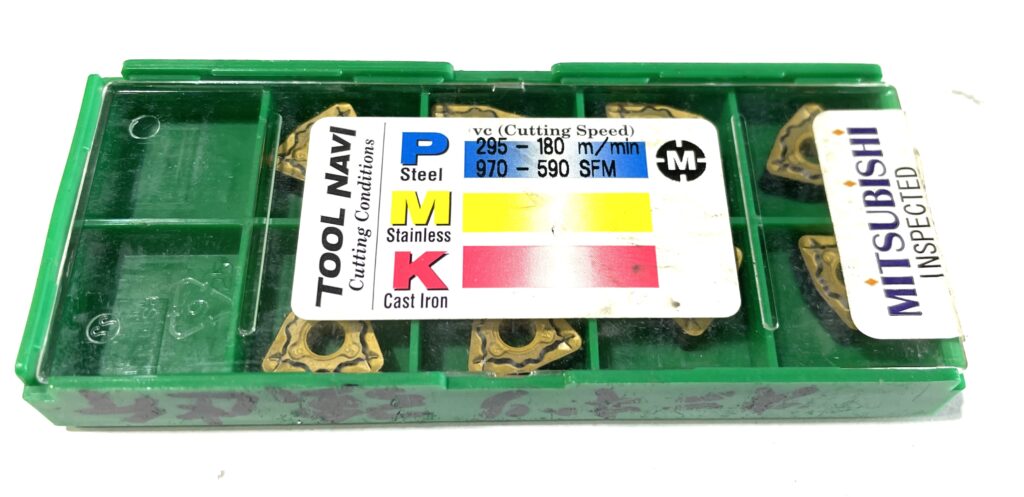

チップ記載のMAX条件を試してみる

手軽に条件を上げるためには、まずはいつもの切り込み量で、切削速度と送りのみをチップのカタログやケースに記載されているMAXの切削条件近くまで少しずつ上げてみましょう。

切り込み量を通常通りに抑えておくことで、チップが割れてバイトごとワークがオシャカになったり機械が過負荷で止まってしまったりするリスクを抑えられます。

特に送りについては削っている音を聞きながら無理のない範囲で上げるようにしましょう。

ちょうど良い切削速度と送りが見つかったら、その条件で切り込み量を上げてみます。

切削条件をあげるのは怖いですが、サイクルタイムのうちの殆どが削っている時間なので得られるメリットは大きいです。

条件を上げるためには強固なクランプが必要

いくら条件を上げたいからといって、不安定なクランプ状況で条件を上げてもすぐにワークが吹っ飛んでしまいます。

条件を上げたい場合、チャックであれば深く掴む、油圧を上げるなどしてしっかり安定的に掴んだ上で行うようにしましょう。

切削条件を上げすぎることで逆に能率が落ちることも

切削条件、特に切削速度を上げることは確かに切削時間を短くできますが、デメリットもあります。

それはチップの寿命を縮めることでチップ交換回数が増えてタイムロスになり、さらに工具費用のコストが増えてしまうことです。

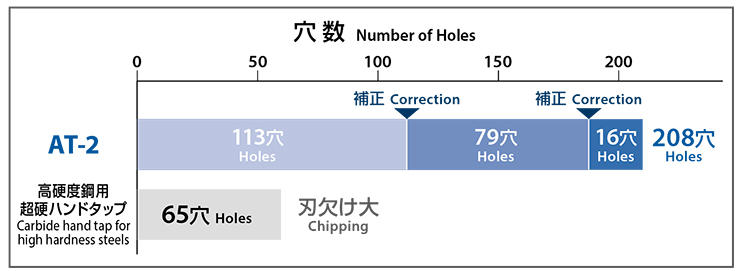

この記事で詳しく解説していますが、切削速度の違いでチップの寿命に3.7倍の違いがでるという面白い結果が出ています。

切削時間の短縮を追い求めすぎて総合的な時間やコストでマイナスにならないようバランス良く条件を上げられればベストですね。

適した工具を使う

材質に合わせたチップを使う

切削条件をあげるための基本として、ワーク材質に合ったチップを使うことが大切です。

例えばステンレスSUS304を削るのに鋼用のチップを使っているとすぐに刃先が傷んでしまいます。

断続切削を連続切削用のチップで削ったり、その逆も然りです。

断続切削についてはこちらの記事をご参照ください!

Uドリルは特におすすめ

サイクルタイムを上げられる工具の中でも一番のおすすめはUドリルです。

勤務先ではUドリルと呼んでいるのですが、この名称はサンドビックの商品名らしく、スローアウェイドリルやツイストドリル、マジックドリルなど、呼び方は色々あります。

どんな工具かといいますと、画像のようにチップ交換式で先端が平らになっているドリルのことです。

コレを使えば通常のハイスドリルより機械負荷を大きく下げることができ、刃先が超硬であるため条件を大きく上げることができます。

さらにチップは超硬であるためハイスより摩耗にも強く、ハイスドリル再研磨の頻度よりチップ交換頻度の方が少なくなります。

Uドリルについてはこちらの記事で詳しく解説しています。

非切削時間を減らす

サイクルタイムの中身は削っている時間だけではありませんよね。

工具がアプローチしている時間や工具が回転している時間もサイクルタイムのうちです。

このような時間も工夫次第で縮めることができます。

少ない工具で加工する

使う工具の数を減らすことができれば工具交換のための移動時間やタレット回転の時間が短くなり、サイクルタイムを縮められます。

例えばもし端面加工用と外径加工用のバイトを分けているのであれば、1本の工具で端面と外径を両方やってしまった方がサイクルタイムを短縮できます。

動画のように、溝入れ工具を多機能に使い外径加工をする方法もありますね。

センタドリルを使わずに穴あけをするのもその一例です。

前項で触れたUドリルを使えば穴あけにもみつけが不要になるので、こういった意味でもサイクルタイムの短縮に大変有効な工具です。

プログラミングの無駄をなくす

普段単品もののプログラミングをしていると、サイクルタイムをそこまで意識せずにプログラムを作ることが多いですよね。

例えば10mmほどの溝が入っているようなワークの外径を仕上げる際にも、削らない溝の部分は切削送りでそのままプログラミングしてしまうことが単品もの加工では通常です。

こういった場合も削らない箇所は早送りで進めることで無駄な時間が少なくなります。

アプローチ点も同様です。もしアプローチ点を通常切削開始点から5mmほどに設定している場合、2mmに直すだけでもかなりの時間短縮になります。

私は普段2mmからアプローチをしていますが、1mmや0.5mmに設定すればさらにサイクルタイムを縮めることができます。

できるだけ近くで工具交換する

特にストロークの長い機械に有効な方法です。

特に単品物を加工する場合はそうですが、通常タレットが回転するとき絶対にぶつからない場所(X,Zともにプラス方向のリミット)まで移動してからタレット回転を行いますよね。

プログラムは同じでも構いませんが、プラス方向のリミットを小さくしておくことで工具が干渉しない最短の場所で工具交換を行うことができます。

タレットが逃げる時間を短縮できるため、わずかですがサイクルタイムの短縮に繋がります。

高い性能の機械を使う

機械を買い換えるなんて基本できないことかとは思いますが、機械入れ替え時の一つの参考になると思いますので書いておきますね。

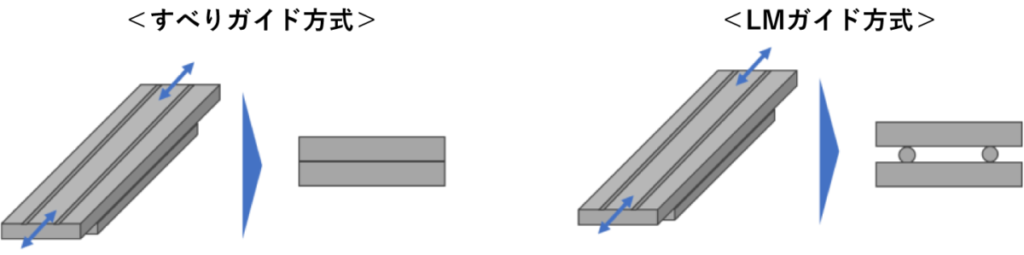

高速で移動する機械を使う

早送り速度は機械によって差があります。

一般的に摺動面がすべりガイドよりリニアガイドのほうが高速運転に向きますので、用途に応じた方式の機械を導入することでサイクルタイムを短縮できます。

同様にタレットや主軸の回転速度も機械によって差がありますので、それも考えるポイントですね。

また、サイクルタイム短縮用のプログラム機能が機械によっては標準搭載されています。

以下は中村留の機械。M205で主軸の完全停止を待たずに次のプログラムを動かすことができます。

主軸の回転は、指令した回転数に一瞬でなる訳ではなく、加減速時間が必要です。

サイクルタイム短縮で特に効果が出るのは回転停止指令です。

中村留公式HPより引用https://www.nakamura-tome.co.jp

主軸回転停止指令M05は、回転が完全に停止した事を確認して初めて完了するMコードなので、停止指令を読み込んでも実際に停止するまでプログラムは次の行に進みません。すなわち停止するまで待っている事になります。

この待ち時間の間にプログラムを次の行に進めることで、回転停止中に原点復帰や刃物台割り出しなど他の動作を行うことができるようになります。

当社機では、完了を確認しないMコードすなわち動作したか確認せず、次の行を実行するタイム短縮用のMコードが存在し、このMコードを活用することで、タイム短縮を行っています。

同様に、タレット旋回を速くするMコードM702も搭載されています。

刃物台は、通常油圧によりクランプされています。アンクランプ動作を行わなければ旋回することはできません。

中村留公式HPより引用https://www.nakamura-tome.co.jp

当社機では、このアンクランプ動作を事前に行うMコードM702が準備されており、事前にアンクランプさせることで、刃物台の割り出し時間を短縮することができます。

複数タレット、重畳加工などを使ってサイクルタイムを上げる

もはや単品もの加工の領域を逸脱してしまいますが、昨今の機械にはサイクルタイムを短縮するために多くの機能が盛り込まれています。

複数のタレットを使った加工や、重畳加工を使える機械であれば、さらにサイクルタイムを短縮できます。

以前記事にもしましたが、ドイツ製のNC旋盤でタレットが6つあるものもありますのでこういったものを使えばかなりの効率化を図れます。

他にもサブスピンドルを装着したNC旋盤を使って ワークの両面を1工程で加工したり、ミーリング機能付きの旋盤や複合機を使用して旋削工程とミーリング工程をまとめたりなど、 工作機械メーカー各社で様々な工程集約が進められています。

特殊な工具を使う

サイクルタイムを短くできる、特殊な工具を使う方法があります。

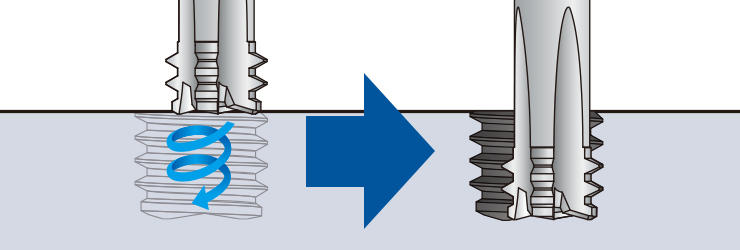

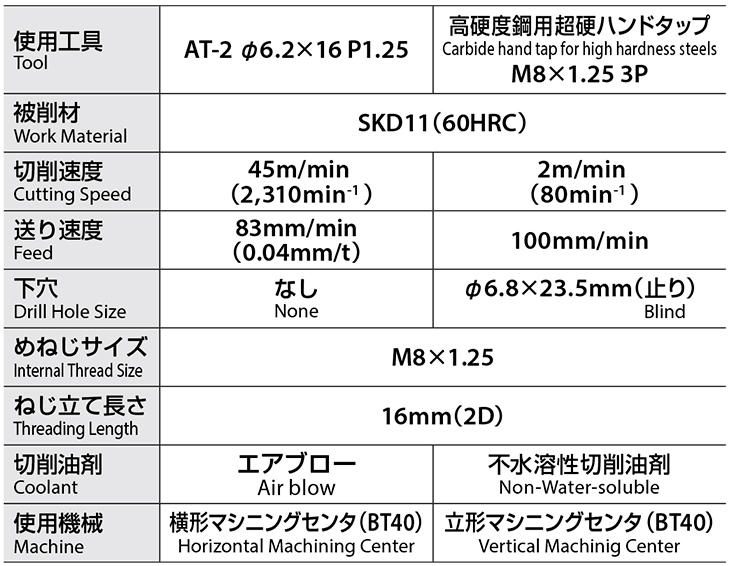

旋削加工ではありませんが、OSG高硬度鋼用底刃付きスレッドミル AT-2を紹介します。

通常、タップ加工をするにはセンタドリル、穴あけ、面取り、タップと4本の工具が必要になります。

ですがこの工具を使えばタップ加工が一本で完結してしまうんです!

動画を見ればイメージがわきますのでぜひご覧ください。

OSGはこの業界にしてはめずらしく面白い動画を作るので好きです(笑

このような工具を使えばかなりサイクルタイムを短縮できますね。

(追記:最近ではこの業界にもSNSでの発信や面白い動画が増えてきましたね。切削コミュニティキリコミでそういった情報が共有されていますので、ぜひご覧ください!)

キリコミ公式HPはこちら↓

機械が動いていない時間を効率化する工夫も大切!

速く加工することはサイクルタイムを短くすることだけではありませんよね。

ワークをつかみやすい段取りにすることでワーク取替時間を短縮したり、機械が動いている間に別の機械の取替をしたりなど、工夫の余地は色々あります。

サイクルタイムももちろん大事ですが、段取り時間を含めた総合力でどれほど時間を短縮できるかが勝負です。

これらの両方を効率的に回すことを意識し、生産性を高めていきましょう!

コメント