同じ旋盤加工ですが、連続切削と断続切削では工具の寿命や加工時間に大きく差が出ます。

本記事では、旋盤における連続切削と断続切削について一から解説しました!

連続切削・断続切削とは?

連続切削は、通常の旋盤加工

旋盤加工の基本は連続切削です。

連続切削とは、削り始めから削り終わりまで刃物がワークに当たったままの状態で削ることです。

旋盤は丸棒から加工を行うことが多いため、大概の場合連続切削になります。

断続切削はこんな加工

一方断続切削は、削りながら刃物とワークが当たって離れてを繰り返しながら削っていく加工です。

画像のエンドミルでの切削のようなフライス加工はその代表例ですね。

旋盤においては、画像の歯車の加工のような強断続切削、一部穴が開いている面やキー溝が彫ってある面を加工する弱断続切削があります。

フライス加工も同様に、例えば穴が開いている部分を削る場合などは強断続切削になります。

連続切削加工・断続切削加工の特徴

連続切削の特徴

旋盤の基本である連続切削の特徴として、常に刃先がワークに当たっているため熱がこもりやすいことが挙げられます。

高温になるため摩耗が起きやすく、工具には高温下でも摩耗に耐えられる硬さが求められます。

断続切削の特徴

対して断続切削は回転ごとに刃先に衝撃が加わることが特徴です。

さらにクーラントを使いながら加工することも多いため、急加熱と急冷が繰り返され温度差による熱亀裂が起こりやすいです。

熱したガラスを急に冷やすと割れるのと同様の原理ですね。

そのため断続の刃物には温度差に耐えられることが必要で、それだけでなく幾度もの衝撃に耐えられる靭性も求められます。

旋盤で断続加工を行うデメリット

旋盤の刃物、特に仕上げ加工用のものは基本的に連続切削用に作られているため、断続切削では様々なトラブルがおこります。

刃物が欠けやすい

ワークと刃先がぶつかった衝撃や熱亀裂によって、刃先がかなり欠けやすいです。

そのため基本的には断続切削用の刃物を使うことが望ましいです。

特に主に鋼材の仕上げ用に使われるサーメットの刃物はかなり断続に弱く、ほぼ使い物になりません。

また、なるべく刃先に抵抗をかけないようにするため切削速度(回転数)を下げざるをえないため、加工時間も通常より長くなってしまいます。

びびりやすい

断続切削になるワークは、その分肉が抜けているためワーク自体の剛性が低くなっていることが多くびびりやすいです。

さらにワークと刃物が当たったときの衝撃で瞬間的に切削抵抗が大きくなり、断続部分にだけびびり痕が残ることも多いです。

ただでさえ上げられない切削速度ですが、びびりやすいワークの場合はさらに切削速度を落とさなければなりません。

旋盤で断続切削におすすめの刃物をを紹介

旋盤では必ず強断続切削を行う機会がでてきます。それが生爪の成形です。

そのため特に内径加工で断続加工をすることが多いため、少量多品種生産の私の勤務先でも爪成形用の刃物を揃えています。

私が勤務先でつかっている刃物を参考としてご紹介しますので、断続用の刃物を揃えるのにお役立ていただければと思います。

ただこれらは私が勤務先入社前から使っている三菱マテリアルのバイトを使っており、チップのみ断続用のものを買い足したかたちになりますので、必ずしも他メーカーとも比較した上で現状最高の刃物とは断定できないこと了承ください。

荒加工におすすめ

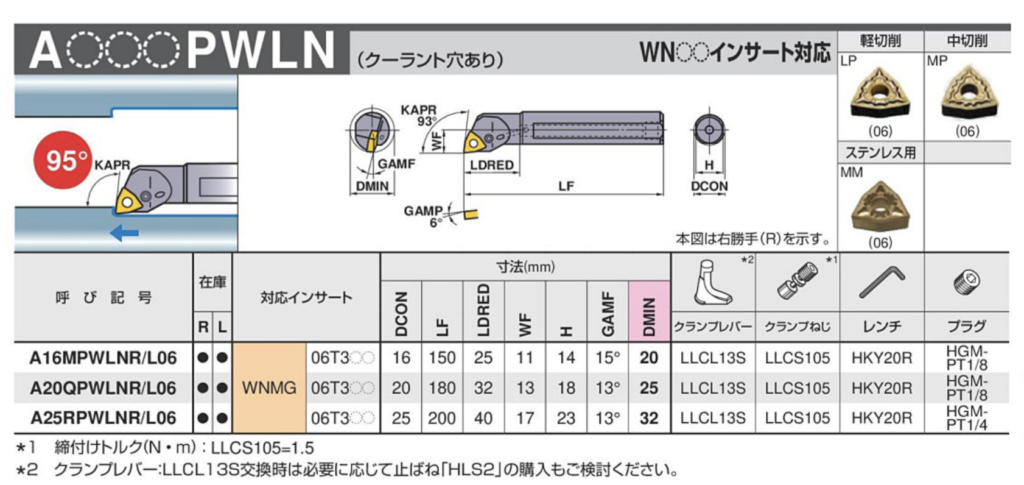

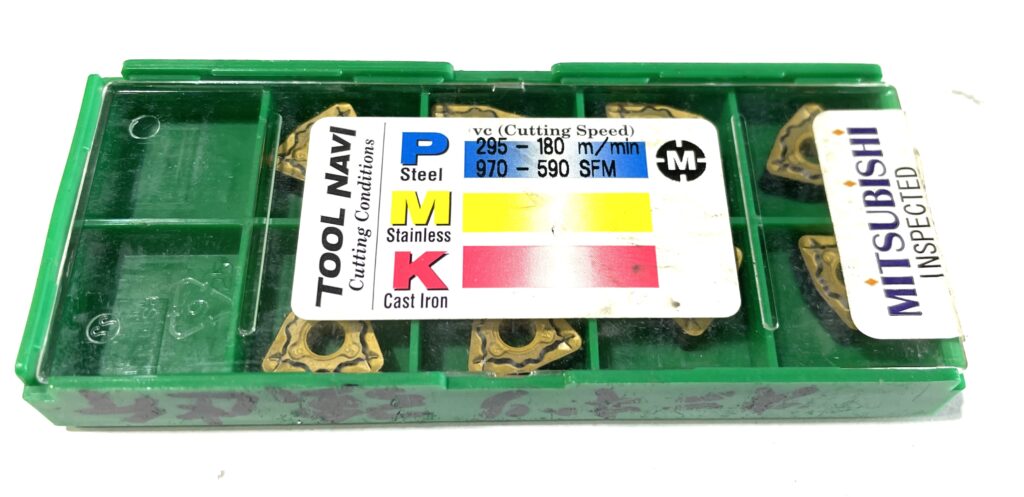

私が爪を始めとする強断続の荒加工で使っているのはこの三菱マテリアルのボーリングバーです。

最小加工径φ20,φ25,φ32三種類があり、切り粉のはけがよく扱いやすいです。

当初連続切削用のチップしか持っていませんでしたので、断続切削用のチップを買い足しました。

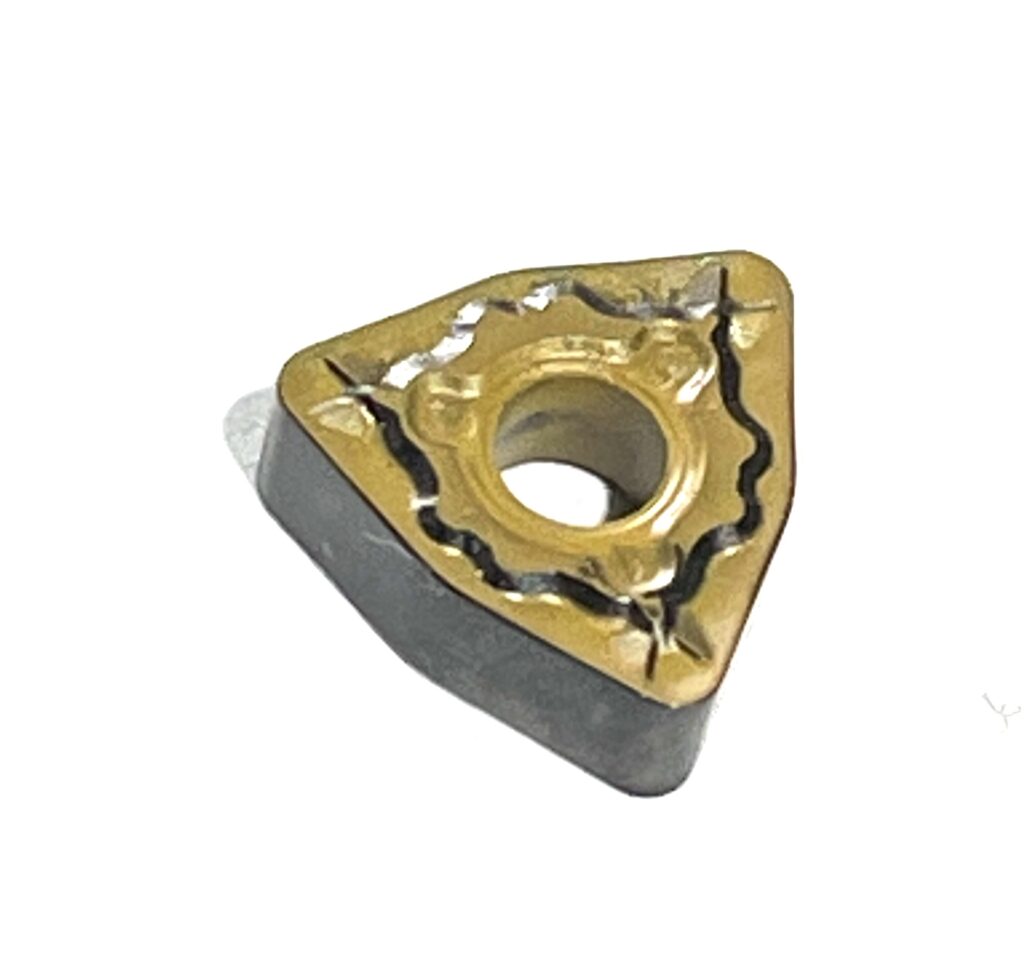

それがこちらのチップ。

MC6025という材質・コーティングで、三菱マテリアルの鋼材向けの中では最も靭性があり断続切削に強いチップです。

※MC6025は廃盤商品になりました。後継品として、より性能の高いMC6125が販売されていますので、そちらを使用するようにしましょう。

ノーズRも1.2mmと最も大きいものにしており、耐欠損性を高めています。

爪を加工する際の切削条件

この刃物で爪を加工する場合の切削条件は V160 f0.15 ap1.5 で加工しています。

fは0.25くらいまででしたら上げられますし、apに関しても2.0までなら実績がありますので、削る量が多い場合は音を聞きながらこの水準まで少しずつ条件を上げてみましょう。

仕上げ加工、少量の荒加工におすすめ

先程紹介したチップを使うのは高爪や深い生爪を加工する際など削り量が多いときのみです。

削り量が少ない加工にはこのチップ一枚で、荒と仕上げを両方やってしまいます。

それが京セラのCA530コーティングのチップ。

バイトは三菱マテリアルのディンプルバーを使っています。

ディンプルバーについて詳しくはこちらを参照してください

■追記:爪加工では使わないが、断続加工にはこのチップも超おすすめ!

外径の仕上げ加工は京セラのこちらのチップを使っています。ノーズR0.2でSUS304でも欠けることなく安定的にきれいな仕上げ面を得られるお気に入りのチップです。

鋼材の連続加工では表面に光沢がなくなってしまうため、その点には注意しましょう。

画像は京セラ様より引用させていただきました。

切削条件

切削条件は、荒加工でV160 f0.15 ap1.0 で削っています。

仕上げ加工はV180 f0.1 ap0.1〜0.25です。

先程ご紹介した内径用の刃物で仕上げれば断続切削だとかなり表面も光り、うまく爪を成形できますよ(^^

(連続切削で仕上げる場合は構成刃先が発生してしまうため、V190 f0.1 ap0.25~0.3と条件は高めにします。)

断続にはメリットも!?

断続切削には意外にもメリットもあるんです。

それは連続加工で表面がむしれてザラザラになってしまうような場合でも光る表面にできること。

断続切削のほうが瞬間的な切削温度が上がり、溶着しにくい環境なので構成刃先がおこりにくいためです。

爪の成形時などは、前項で説明した刃物・条件を使えばピカピカなものが作れますよ(^^

焼入れ鋼を断続で削る工具の紹介!

基本的に工具は硬ければ硬いほど靭性が損なわれ、欠けやすく断続切削に弱くなります。

焼入れ鋼のような硬い材質を削るためには硬い工具が必要なので、硬度の高い焼入れ鋼の断続切削は通常の工具ではかなり難しい部類の加工に入ります。

焼入れ鋼を削る場合はCBN(立方晶窒化ホウ素)という大変硬い物質でできた工具がよく使われるのですが、例に漏れず硬い分欠けやすいです。

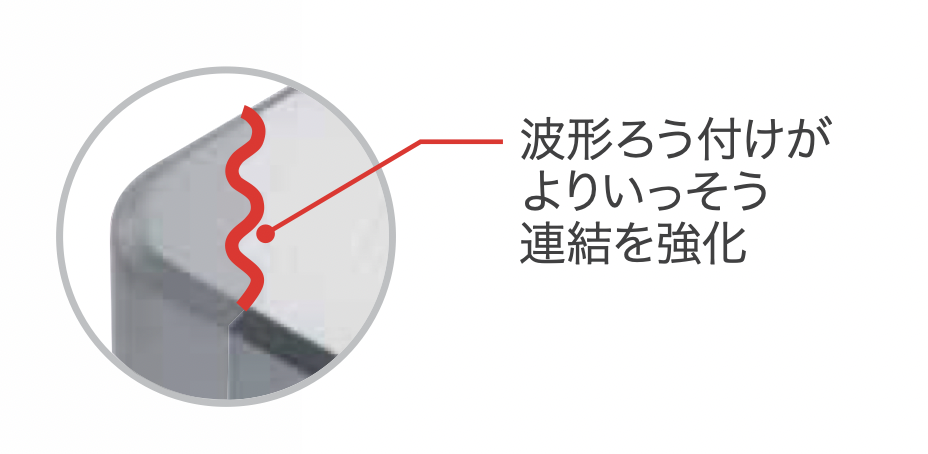

ですが焼入れ鋼の断続切削も可能なCBN工具が近年各社から発売されています。

画像はその一つ、タンガロイのBXA20です。CBN工具の中でもウェイビージョイントという波型のロウ付けでCBNを刃物に連結しており、さらにH型と呼ばれる最も欠損に強い刃先形状にすることで断続切削に対応しています。

断続切削はクーラントをかけないほうが良い!?

連続切削ではクーラントを使用した湿式切削のほうが一般的に寿命が伸びますが、

一方で断続切削ではクーラントを使わない乾式切削のほうが刃持ちがいい場合が多いです。

前半でも説明したように、断続切削では急熱と急冷が繰り返されることで熱亀裂が発生し刃先が欠ける原因になるため、クーラントで急冷させない方が刃持ちがよくなるんです。

特にCBN工具で断続加工を行う場合はクーラントは使わず、油を直接ハケでワークに塗って加工するようにしましょう。

連続切削と断続切削を理解して工具寿命を最大化しよう

旋盤加工において、連続切削と断続切削の違いを正しく理解することは、加工品質の向上とコストダウン(工具寿命の延長)に直結します。

今回のポイントを振り返ってみましょう。

- 連続切削:刃物が常にワークに接触。「熱」がこもりやすいため、耐熱性と硬度が高いチップが適しています。

- 断続切削:刃物が断続的に衝突。「衝撃」と「熱サイクル(急熱急冷)」が激しいため、靭性(粘り強さ)のある材質や、断続専用のコーティング(三菱マテリアルのMC6125など)を選定することが重要です。

- 断続加工のコツ:

- チップ選定:サーメットは避け、強断続に対応した超硬やCBN(BXA20など)を選ぶ。

- 切削条件:衝撃を和らげるため、切削速度を控えめに設定する。

- クーラントの判断:熱亀裂を防ぐため、あえて「乾式(ドライ加工)」や「油の塗布」のみで行うのが有効な場合が多い。

断続切削は、刃物の欠けやびびりが発生しやすく敬遠されがちですが、適切に使いこなせば「構成刃先を抑えて光沢のある仕上げ面が得られる」といったメリットも引き出せます。

特に生爪の成形などは日常的に発生する断続加工です。今回ご紹介したチップや条件を参考に、ご自身の現場に合わせた最適なセッティングを見つけてみてください!

コメント