ローレットとは?

ローレットとは、金属製品に平目もしくは綾目の凹凸をつけて、滑り止めをする加工のことです。

加工方法には、切削ローレットと転造ローレットの二種類があります

転造と切削に分けて、画像を交えながらどんなものか紹介していきます

転造ローレット

転造ローレットとは、上の画像のような刃物を金属面に押し付けて、刃物の形状を転写する加工方法です。

押し付けて転写するだけなので、切り粉はでない加工方法です。

刃物を押し付けた分、金属面の膨らみがでてくるので、ローレットのピッチにもよりますが、ローレットを掛ける前は寸法を目的のマイナス0.3ほどに仕上げておく必要があります。

また、刃物を金属面に強く押し付けるため、機械に多大な負荷がかかり、あまり機械にはよくない加工方法です。

上の画像の刃物をバイトにセットすると、このようになります。

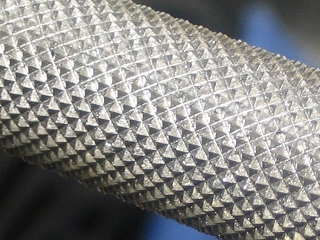

転造ローレットで加工した製品の画像は以下の通りです。画像は順に平行ローレット、綾目ローレットです。

転造ローレットのメリット

- 刃先が欠けることがほとんどない

- 芯高合わせが簡単。

- 工具が小さいため干渉が起きにくく、チャックギリギリまで工具を近づけられる。

- 切粉がでないため、切粉トラブルと無縁

- 工具が比較的安価

転造ローレットのデメリット

- 負荷が大きく、機械を傷める可能性がある

- 目が二重になることがあり、特にスタート地点できれいな目に仕上げるのが難しい

- 切り込みに技術が必要

- 回転数をそれほど上げられず、加工が遅い

- ワークが大きく膨らむ

切削ローレット

切削ローレットは金属を切削して溝を彫り、凹凸面に仕上げる加工方法です。

転造ローレットと異なり切り粉が出る加工方法で、仕上げ面の膨らみもあまりありません。

しかし、綾目は芯高調整が簡単なのですが、切削平目ローレットの芯高調整は大変シビアで、わずかに芯高がズレただけでもローレットが斜めにかかってしまいます。

工具は以下の画像のとおりです。転造ローレットとの違いとしては、切削できるように刃物が斜めについていることです。

切削ローレットで加工された製品は以下のとおりです。転造ローレットより目がきれいになりやすいです。

切削ローレットのメリット

- 負荷が比較的小さく、NC旋盤でも問題なく加工できる

- 一度芯高合わせやヘッド角度調整などの段取りさえ終えてしまえば、切込みに技術はそれほど必要ない

- 転造ローレットより目がきれいになる

- ワークが比較的ふくらみにくい

- 加工が比較的速い

切削ローレットのデメリット

- スタート地点の目がくっきりしない

- 工具が大きく干渉しやすいため、チャックまであまり接近できない

- 平目の場合芯高合わせが大変むずかしい

- 鋼材やステンレスを加工する場合、刃先が欠けやすい

- 工具が高価

- しっかりクーラントを当てておかないと切粉のトラブルが起こる

転造ローレットと切削ローレット どっちを使えばいいの?

転造ローレットと切削ローレットにはそれぞれメリット・デメリットあります。用途に応じてこれらを使い分けることが大切です。

綾目

綾目ローレットは、切削ローレットの芯高合わせが難しくないため、基本は切削ローレットを使って加工します。

転造ローレットを使ったほうが良い場合

・一点物の加工をする場合で、かつ目の美しさが求められていない場合

転造ローレットは主に汎用旋盤で使うので、数物の加工には向いていません。

転造は、機械に負荷がかかるので、NC機で使うと機械の精度が悪くなってしまう可能性があります。(ですが、NC機でもアルミでしたらそれほどの負荷はかからないためNC旋盤で加工しても良いです。)

・チャックの爪にあたるぎりぎりまでローレットをかけたい場合

切削ローレットは、工具の画像を載せたとおり、刃物が斜めに傾いています。

そのため、刃物が干渉して爪に当たるぎりぎりまで加工することはできません。その点転造ローレットでは、刃物が傾いていない分比較的奥まで加工することができます。

・SUS304を初めとした難削材にローレットをかけたい場合

切削ローレットは比較的刃先が弱く、SUS304をはじめとした難削材を加工すると刃先が欠けやすいです。

刃持ちを考えると、難削材加工では転造のほうが向いているといえます。

切削ローレットを使ったほうが良い場合

・それ以外

上の場合以外は基本は切削ローレットを使っています。機械負荷が少なく、寸法も転造ローレットと比較して出しやすく、表面もきれいになるためメリットが大きいです。

平目

平目は切削ローレットの芯高合わせが難しいため、基本は転造ローレットを使います。

転造ローレットを使ったほうが良い場合

・平目の場合、基本は転造ローレットを使う

後述する場合以外では、基本は段取り時間の短い転造ローレットを使います。また、平行ローレットの場合、転造でも比較的きれいに仕上がります。

切削ローレットを使ったほうが良い場合

平目切削ローレットの芯高合わせは、0.01mm単位で合わせなければ斜めにローレットがかかってしまうため、大変時間がかかります。以前まっすぐ合わせようと思うと、大体1時間位かかりました。

また、せっかく芯高をあわせても材料径が変われば芯高も微妙にずれるため、別の材料径をやるたびにあわせなければいけません。 なので、平目切削ローレットを使うのは以下の場合に限られます。

・アルミ以外の材質で、数があるものの場合

切削ローレットは負荷がかかりにくく、NC機で使えるため、数物に向いています。長い段取り時間をかけてもペイできるほどの個数がある製品の場合、切削ローレットを使います。

ですがアルミの場合、機械負荷が少ないためNC機でも転造ローレットを使うことができるため、転造を選択します。

・以前芯高をあわせたものと同じ径の製品を加工する場合

平目切削ローレットで時間がかかるのは芯高合わせです。そのため、以前に芯高をあわせたものと同径の加工であれば、段取り時間を大幅に短縮できるため、たとえアルミでも切削ローレットを選択します。

平目切削ローレットの芯高は、よく使う径のものに固定しておいたほうが良いです。例えば私の勤務先では、φ35でぴったり芯高が合うように設定しており、φ35以外は転造ローレットを使うようにしています。

平目切削ローレットはこのメーカーがおすすめ!

勤務先にある平目切削ローレットはスーパーツールのものとQUICKのもの2種類です。

その中で、QUICKのほうが芯高合わせがやりやすいため、もしどちらを購入するか迷っているようであれば、QUICKの方をおすすめします!

QUICKは山田マシンツール様が輸入代理店として販売しています。

コメント