本記事では機械技術の10月号から、面白い話題を抜粋してご紹介します!

10月号のテーマは「高精度・高効率を実現する小径・深穴あけ加工技術」です。

切削をはじめとして、放電、レーザーを使った最新の穴あけ技術や工具など、小径・深穴の穴あけに関する情報が満載です!

今回は特に興味深かった選りすぐりのドリルに絞ってご紹介します!

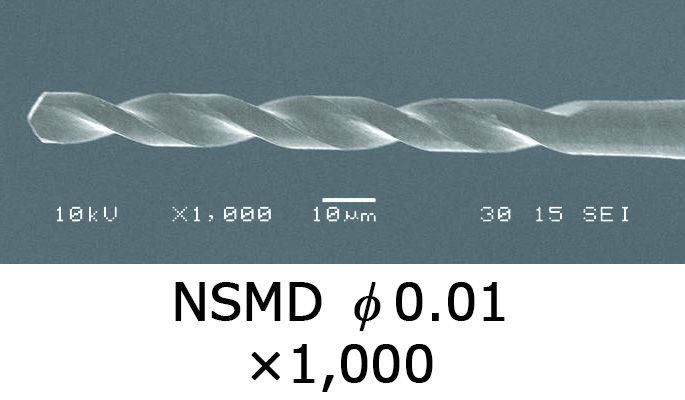

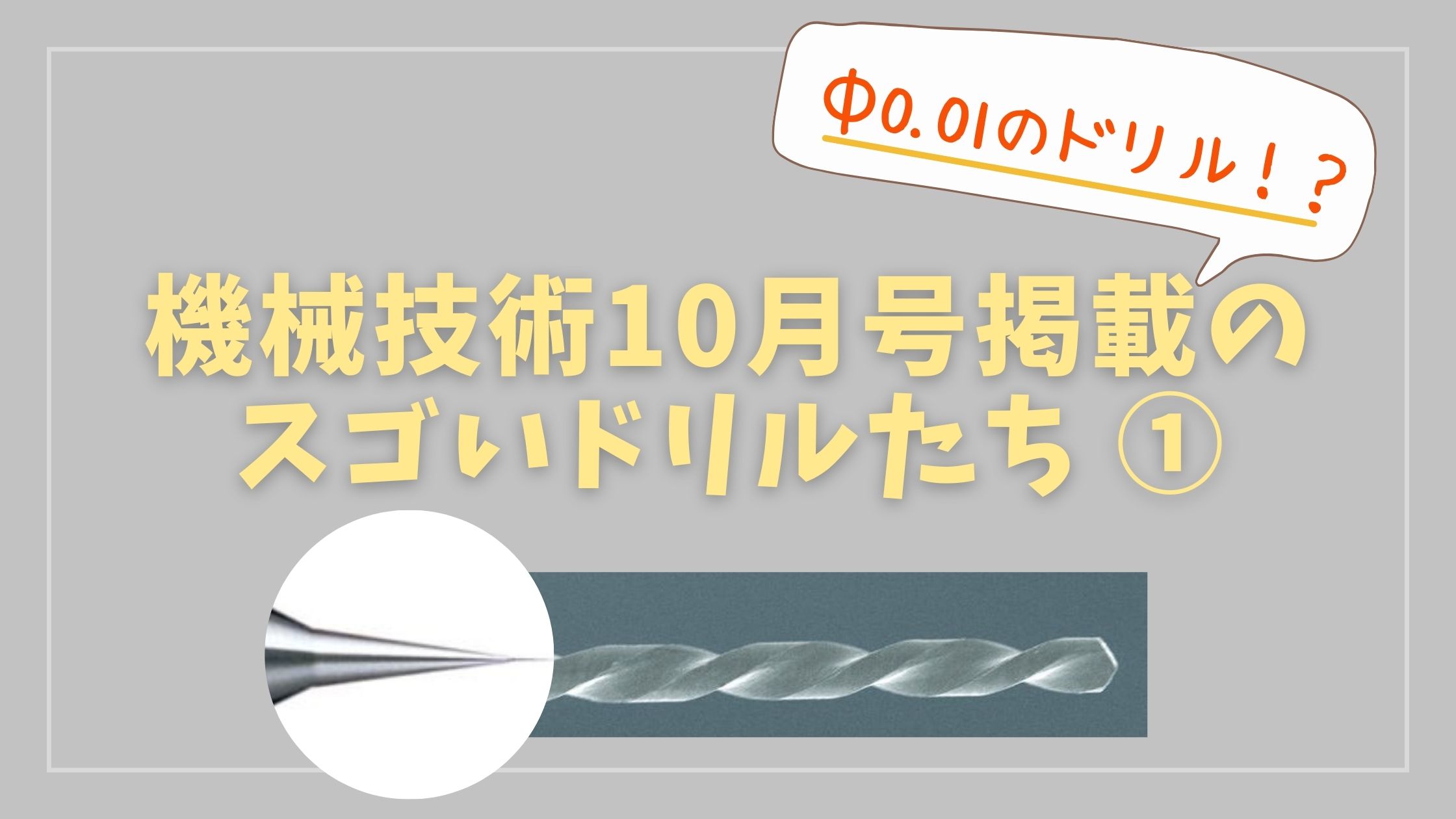

製品化されている最小クラスのドリル【φ0.01】

はじめに紹介するのは、

㈱松岡技術研究所の記事「総論/ドリル加工による小径・深穴加工の最新動向」

で紹介されている、ものすごく細いドリルです。

なんとその太さφ0.01mm。

当然、世界で製品化されている中でも最小クラスのドリルです。

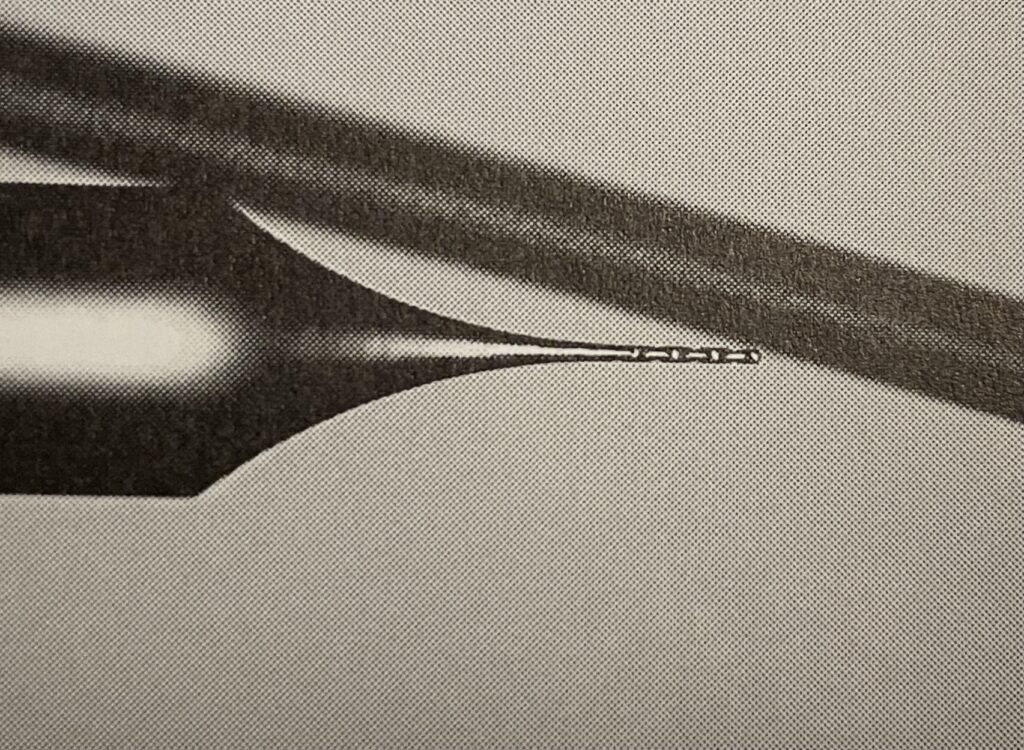

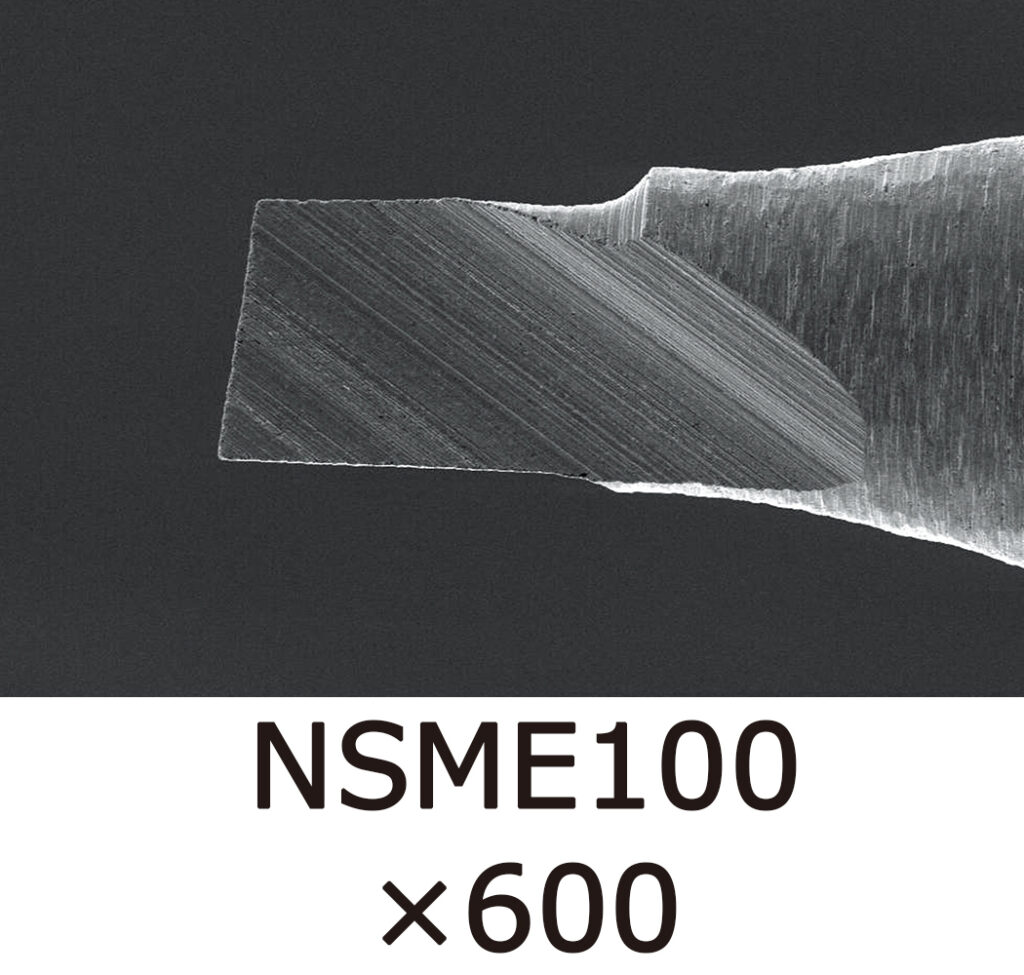

上画像の3枚めはおそらく髪の毛との比較ですが、ドリルのほうが明らかに細いですね。

これでちゃんと拡大するとドリルの形をしているので驚きです。

小径ドリル加工で意識するべきポイントも紹介されている

小径ドリル加工では通常の穴あけと違って注意しなければならないポイントがいくつが出てくるのですが、それも詳しく解説されており大変勉強になる記事でした。

主にガイド穴と振れ精度について書かれているのですが、特に興味深かったのが

振れ精度が小径ドリルの穴径精度に与える影響についてです。

誌上ではドリル先端の画像を使って比較してあるのですが、小径のドリルでは振れ精度が2μmの状態で加工したものより20μmの状態で加工したもののほうが明らかに刃先外周が摩耗しており、振れ精度の悪さが穴径が拡大する原因になっていることがわかります。

穴径が記載されていなかったので具体的にどのくらい小径になれば振れ精度が穴径の拡大に大きく影響してくるかは記載がありませんでしたが、小径のドリルを使う際は特に振れ精度に注意した方が良さそうです。

φ0.01の超小径のエンドミルも!

超小径ドリルをきっかけに日進工具のカタログを見てみたところ、なんとエンドミルもφ0.01のものがラインナップされていることがわかりました。

φ0.01では二枚刃にすることが難しく、一枚刃のエンドミルになります。

細すぎて先端が見えませんね。

2枚刃では最小φ0.03です。

上画像はおそらく髪の毛との比較ですが、φ0.01のドリルほどではないにしろものすごく細いことがわかりますね。

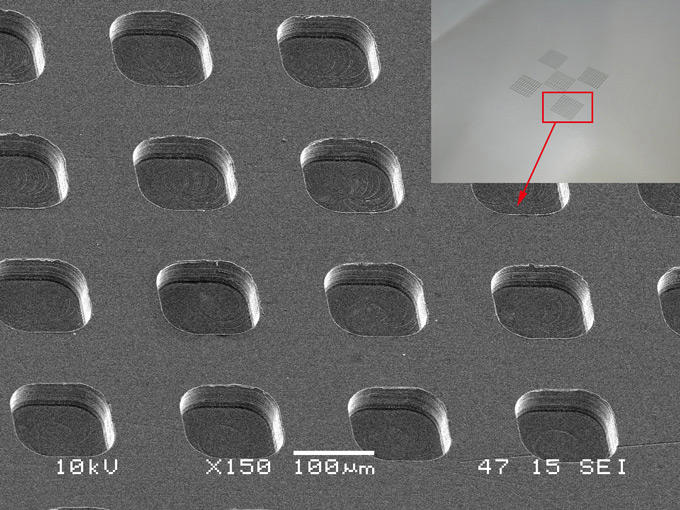

こちらは超硬一枚刃エンドミルφ0.05で加工したポケットです。

0.1mm角のポケットとのことで、材質は加工しやすいA7075ではありますが、あまりの小ささに驚きですね。

イマドキのチタン用小径ドリルにはこんな工夫が!

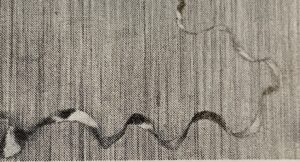

図は、ドリル切削が難しいチタン合金における小径ドリルの提案を紹介している。ドリル切れ刃エッジ部にR形状の切り欠きを設けると切れ刃への熱影響を抑制、かつ排出性の優れた切りくず形状生成が期待できる。

機械技術10月号より引用

チタンの小径加工用ドリルに施された面白い工夫が掲載されていましたのでこちらもご紹介します!

私も日常的に金属加工を行った上で経験していることなのですが、

チタンの加工は工具に材料が食いついてしまい、かなり工具が折れやすいです。

特にタップ加工で感じることなのですが、鋼材の感覚でタップを立てようとすると一発で折れてしまいます。

同じように、チタンへのφ0.5mm以下のドリルを使った小径の穴あけも不安定になります。

そういったチタンの穴あけを少しでも安定させるために考案されたのが

上図のようなR形状の切り欠きを持ったドリルの先端形状です。

実際にチタンに小径穴を開け、切粉の形状を比較した実験が掲載されていました。

通常のドリルでは右画像のような切粉がでますが、チタン用のドリルを使った左画像の切粉は比較的絡まりや詰まりが起きにくそうな形状であることがわかります。

実験の条件は、

ドリル径0.5mm、チタン合金板厚5mm、ステップ量0.2mm、回転数8000rpm、

送り速度40mm/min、加工穴数2400穴です。

さすがに新しい形状のドリルでもステップ0.2mmは必要になってしまいますが、安定して2400穴も加工できてしまうというのはとても優秀ですね。

このドリル、メーカーの記載がなくどこのドリルかは不明ですが、刃先形状のここまでの細かい工夫に脱帽ですね。

雑誌「機械技術」機械加工好きの方におすすめです!

本記事は雑誌「機械技術」から面白い記事を抜粋してご紹介しました。

今回の10月号に限らず機械加工の面白い技術情報が満載の雑誌ですので、ぜひ手にとって見てください(^^

※本記事は日刊工業新聞社様の許可の上で掲載しております

コメント