10Dを超えるような長細いh7公差、φ10h5などの公差範囲0.006の厳しい公差

こんな加工にはペーパー(サンドペーパー・紙やすり)・スコッチでの仕上げが欠かせません。

本記事では、日々単品者の加工を行う町工場の旋盤工にとって必須スキルと言っても良い、ペーパー・スコッチを使った仕上げ方をご紹介します!

ペーパー仕上げ

はじめに解説していくのはペーパー仕上げです。

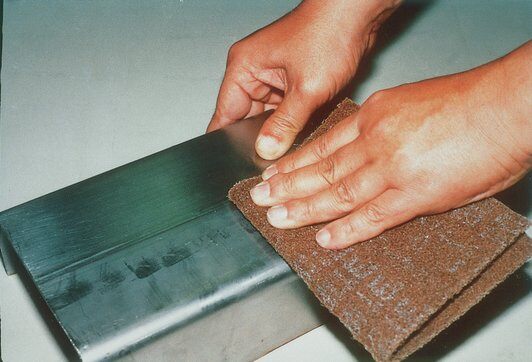

旋盤でのペーパーがけは動画のようなイメージです。

筆者はどんなペーパーを使ってる?

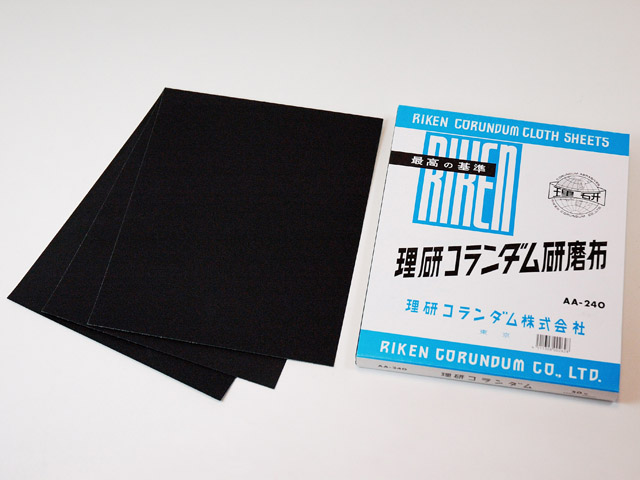

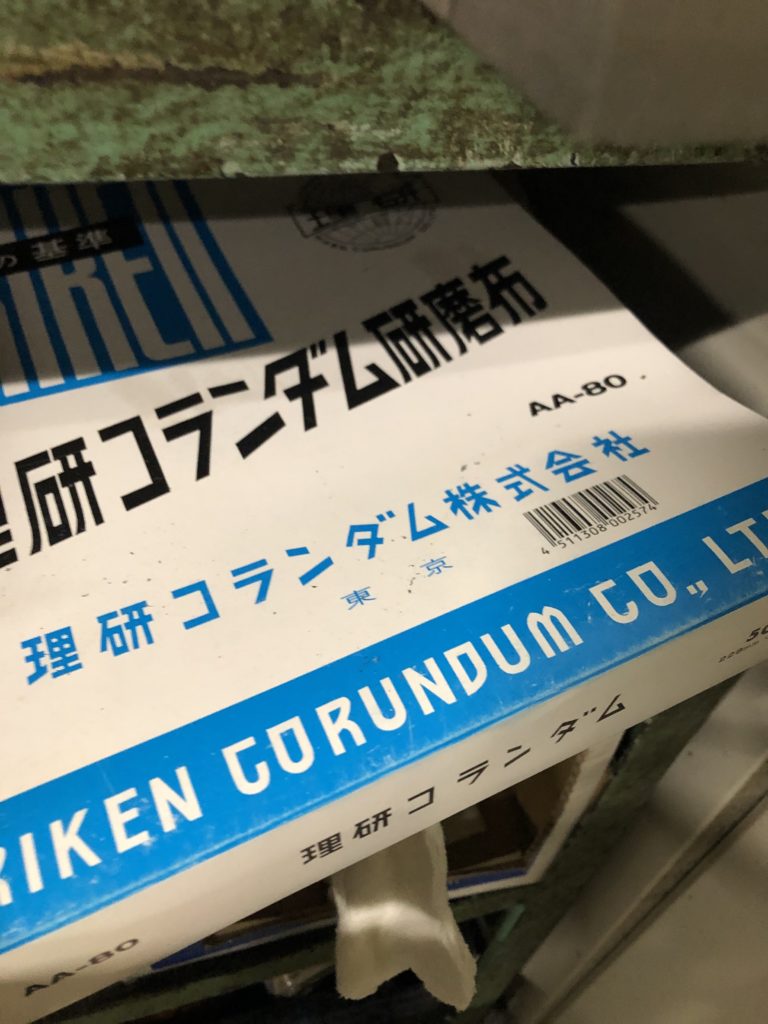

私が使うペーパーは特殊な場合を除いて一種類だけです。

理研コランダムの研磨布AA-80です。

特にこだわりがあってこれを使っているというわけではなく、私の師匠が使っていたものなので私もこれを引き続き使っています。

使っていて特に不満はなく、扱いやすいペーパーです。

ステンレスでも0.01mmくらいの削りならお手の物。

鉄なら0.03mmくらいまでなら難なく削れます。

それでいて研磨面も粗すぎないため、スコッチできれいに仕上げることができます。

粒度は80

AA-80は型番の通り粒度80のペーパーで、粗研磨用のものです。

理研コランダムのペーパーには30~600の粒度がラインナップされていますが、80が一番使いやすいと思います。

ペーパーはこれ一種類しか使わないと言っても、もちろんこれだけで仕上げ完了というわけではありません。

基本はこのAA-80で寸法を調整し、最後にスコッチ・ブライトで表面をきれいにして完成させています。

筆者の使っているスコッチ

ペーパーで寸法をあらかた出したらスコッチで表面をきれいにします。

また、0.001mm台の寸法調整もスコッチを使って行います。

例えば表面粗さの厳しいh5公差なんかは旋盤ではわざと0ぴったりを狙い、スコッチで磨いて-0.004mmなどに仕上げています。

3Mスコッチ・ブライト工業用パッド 7447

使っているのは3Mのスコッチ・ブライト工業用パッド 7447です。

スコッチというのは商品名のようです。

スコッチはこんな構造

スコッチは、画像のように合成繊維でできたパッドに砥粒が接着されている構造をしています。

繊維でできたパッドのためペーパーと比べて目詰まりしにくく、研磨効果が持続しやすいです。

長く使うとスコッチがバサバサにへたってきて研磨力が弱くなりますが、0.001mm台の細かい寸法調整であれば逆にへたったスコッチの方が使い勝手が良いです。

また、アルミの仕上げも目が細かい方がきれいに仕上がるので、へたったスコッチを使います。

もちろん鋼材やステンを磨く際などの通常時は研磨力の強い新品のスコッチが使いやすいです。

丸ものだけでなく板ものの仕上げにも

このように板物にスコッチをかけることで、ヘアライン仕上げを行うこともできます。

かなり使い勝手が良いのでおすすめの商品です!

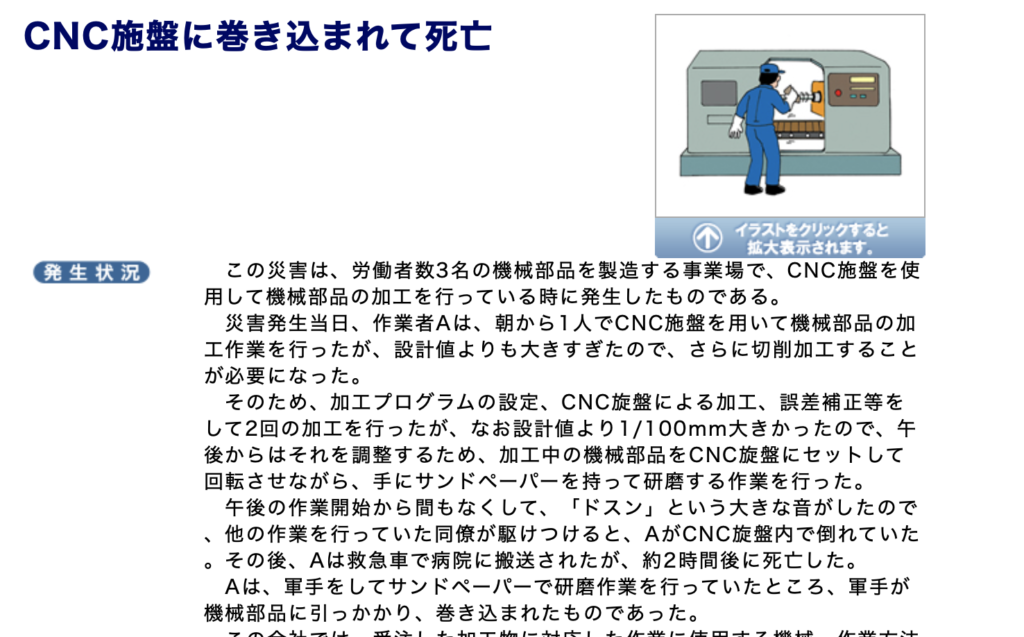

旋盤でのペーパー・スコッチがけは超危険作業ということを認識する

ですが、実はそもそも安全上旋盤で手研磨を行うこと自体勧められるものではありません。

安全のため、なるべく磨き作業を行わなくてもいいように加工を進めていくようにしてください。

絶っっっっっ対に軍手をつけたまま使わない

旋盤で磨き作業を行う際は、主軸を回転させてワークを磨いていくことになります。

その際に軍手を外すことだけは絶っっっっっっ対に忘れないようにしましょう。

巻き込まれて死にます。

【注意喚起】 pic.twitter.com/YhTW55DneE

— ものづくり職人の学び HMF TV (@hmf_tv) September 28, 2020

話は逸れますが、本当に軍手はヤバいです。

軍手だけでなく、髪の毛や服の袖や裾も巻き込まれる可能性があるので、常に危険意識を持たなければなりません。

絶対に小径の穴に指を入れて磨かない

小径の穴に指を入れてペーパーやスコッチをかけると、指が穴に巻き込まれて引きちぎれてしまう可能性があります。

小径の穴の中を磨く場合は木の棒(より細い場合は金属棒)の先端に切れ込みを入れ、そこにペーパーやスコッチをセットして磨くようにしましょう。

安全が何より大事

製品の品質・納期も大事ですが、それよりも安全が一番大事です。

こちらは機械加工の安全についてまとめた記事ですので、一度は読んでおくことをおすすめします。

旋盤でのペーパー・スコッチの使い方とコツ

それでは話を戻して、ペーパー・スコッチの旋盤での使い方と、そのコツを紹介します。

旋盤でペーパー・スコッチを使うときの回転数は?

まず回転数の話をします。

ペーパー・スコッチを旋盤で使う際は、500rpmくらいが基本の回転数になります。

私はもちろんワークの径などその場合にNC旋盤で磨く際は1000rpmで磨き、汎用旋盤では750rpmくらいを使うことが多いです。

回転数を上げれば上げるほど作業効率は上がりますが、危険性は増します。

何度も言いますが気をつけて作業しましょう・・・。

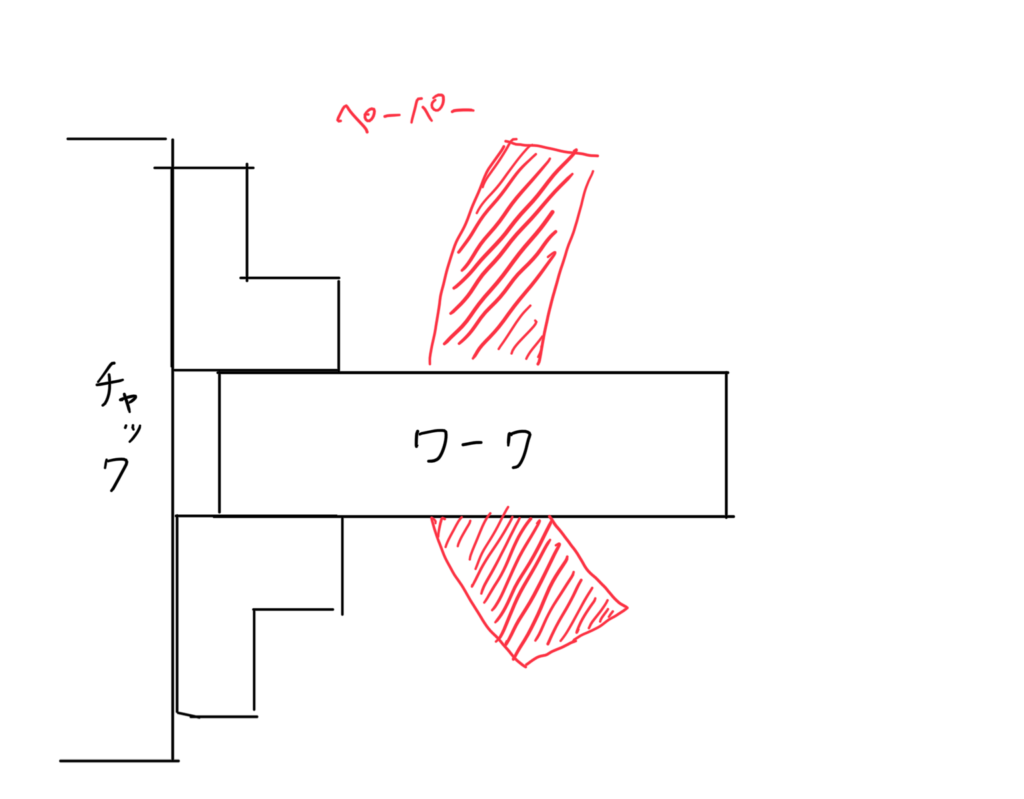

ペーパーのワークへの当て方の基本

ペーパーの両端を持ってあてるのが基本

ペーパーの基本の当て方は、記事冒頭に載せている動画のようなあてかたです。

ペーパーの両端を手で持ち、ペーパーの真ん中周辺をワークに当てて磨きます。

絵は下手なのは自覚していますがイメージがわけばと思い載せています(笑

直接ペーパーをワークに押し付ける方法も

私もよく使ってしまっているのですが、回転中のワークに直接ペーパーを指で押し付ける方法です。

回転中のワークに指で押し付けるため、危険度は高くなります。

上記の両端を持つ方法よりワークに強くペーパーを押し当てられるため作業効率は上がりますが、安全のために、特に必要がなければ使わないほうが良い当て方です。

スコッチのワークへの当て方の基本

スコッチはペーパーのように両端を持ってワークにあてるような使い方はできないので、手で直接ワークにあてます。

目が細かい分、ペーパーのほど手がワークに持っていかれる危険がないため、基本的にスコッチはこの当て方です。

左右に動かしながら磨く

ペーパーもスコッチも、左右に動かしながら磨き作業を行います。

左右に動かしながら磨くことで、磨きムラがなくなります。

例えキズ取りなどで一点だけ磨きたい場合でも細かく左右に動かしながら磨くことで研磨目がきれいに入ります。

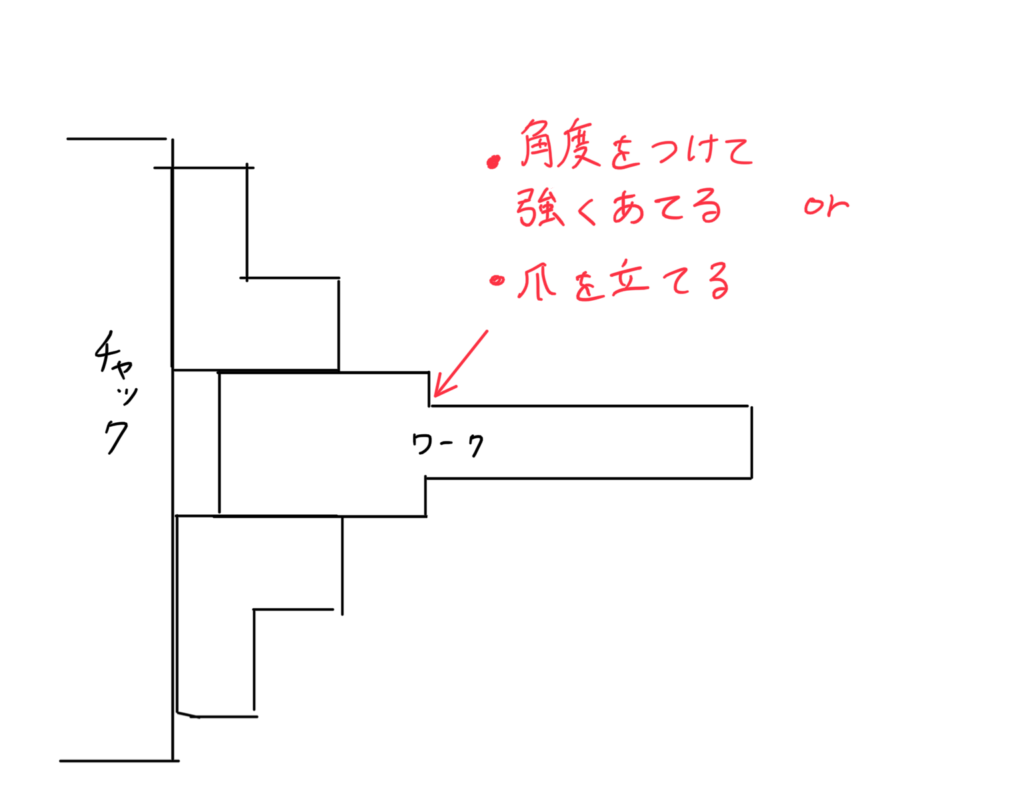

角の磨きのこしに注意

寸法を0.01mm台、0.001mm台で調整する際、ワークの角は磨き残しが残りやすいので特に意識して研磨、測定を行うようにしましょう。

角を重点的に磨く方法

角を重点的に磨く方法は2種類あります。

1つ目の方法はペーパーのみで使える方法です。

初めに紹介したペーパーの両端を持って磨く基本の使い方の応用で、ワークの角にペーパーの端のほうが強く当たるように傾けてペーパーを持ち、角を重点的に磨いてやります。

2つ目の方法はペーパーでもスコッチでも使えるのですが、手の爪でペーパーもしくはスコッチをワークの角に押し付ける方法です。

測定時も、角はきちんと測定するようにしましょう。

砥粒で機械の摺動面や測定器を傷めないように注意する

粒度80などの粗仕上げ用は特にですが、ペーパーを使う場合は細心の注意を払って念入りに掃除をしてからマイクロメーターでの測定を行うようにしましょう。

万が一砥粒をマイクロで引きずってしまうとマイクロを傷めてしまうことになります。

また、シャフトにペーパーをかけた後にベアリングを通す場合は特に細心の注意が必要です。

ベアリングに砥粒を噛み込んでしまうとベアリングに砥粒がくっついてバリが立ったような状態になってしまい、そのまま無理やりベアリングを通してしまうと、シャフトに砥粒の線状の跡がくっきり残り、大事な仕上げ面が見るも無残な姿になってしまいます。

スコッチでは砥粒がワーク上に残ることがないため、そういった意味でもペーパーの後にスコッチで仕上げてペーパーの砥粒を取り除くようにしましょう。

冷やしてから測定を行う

ペーパー・スコッチ磨き作業を行うと、ワークが熱を持ちます。

金属は熱をもつと伸びる性質を持っているため、冷ましてからでないと正確な測定をすることができません。

熱と金属の関係についてはこちらの記事に詳しく書いていますので、参照してください!

旋盤作業を行うにはなくてはならない技術の一つ

磨き作業は安全に気をつけて行わなければなりませんが、単品物を加工する私達にとってはなくてはならない作業の一つです。

これができるようになると仕上げの正確性が増しますし、傷がついた場合のリカバリーも効きます。

15Dを超えるような細長いワークでもh7公差で仕上げきることも難しくありません。

技術の向上にこの記事が役に立てば嬉しいです!

コメント