金属3Dプリンタ、ものづくり革命として大きな可能性を秘めた技術ですが、現在どんどん実用化が進んでいます。

本記事では3Dプリンタが特集された、雑誌「機械技術」1月号より最新の3Dプリンタ技術をご紹介します!

森精機のLASERTEC DED hybrid

金属3Dプリンタは、広い意味では金属積層造形すべてを指します。

その中でもAM技術(Additive Manufacturing)と呼ばれる、ワークに金属を付加するかたちで積層する技術がかなり実用面で進歩してきていると感じました。

その中でも一番に目に止まったのが森精機の機械の紹介記事です。

この機械本当にスゴイ・・・

まずはこの動画をご覧ください!

この機械「森精機 LASERTEC DED hybrid」の特徴は、3Dプリンティングと切削加工を両方行えるということ。

精度の出ない3Dプリンティングと、除去しかできない切削、弱点を補い合ったハイブリッド機です。

3Dプリントといっても、DED方式と呼ばれる、金属粉末とレーザーを同時に射出することで積層していく方式のものです。

5軸での切削加工と積層を組み合わせることで、中が空洞の複雑形状も完璧な精度で仕上げることができます。

やはり機械部品として使うにはある程度精度が求められるため、森精機の積層対応機のほとんどがハイブリッド機なのだそうです。

削りすぎたワークの修正も可能・・・

積層の特徴は、「削り過ぎたら終わり」の切削加工の常識を覆せることです。

画像は5軸加工が必要になるワークの修復作業。 へこんでしまったり穴があいてしまったワークも、肉盛りして削れば新品同様に直すことができてしまいます。

加工でミスっても、機内で積層して削り直せば良いだけ・・・。もちろん現実には口でいうほど簡単な作業ではないでしょうが、金属加工技術者としては夢のような機械ですね。

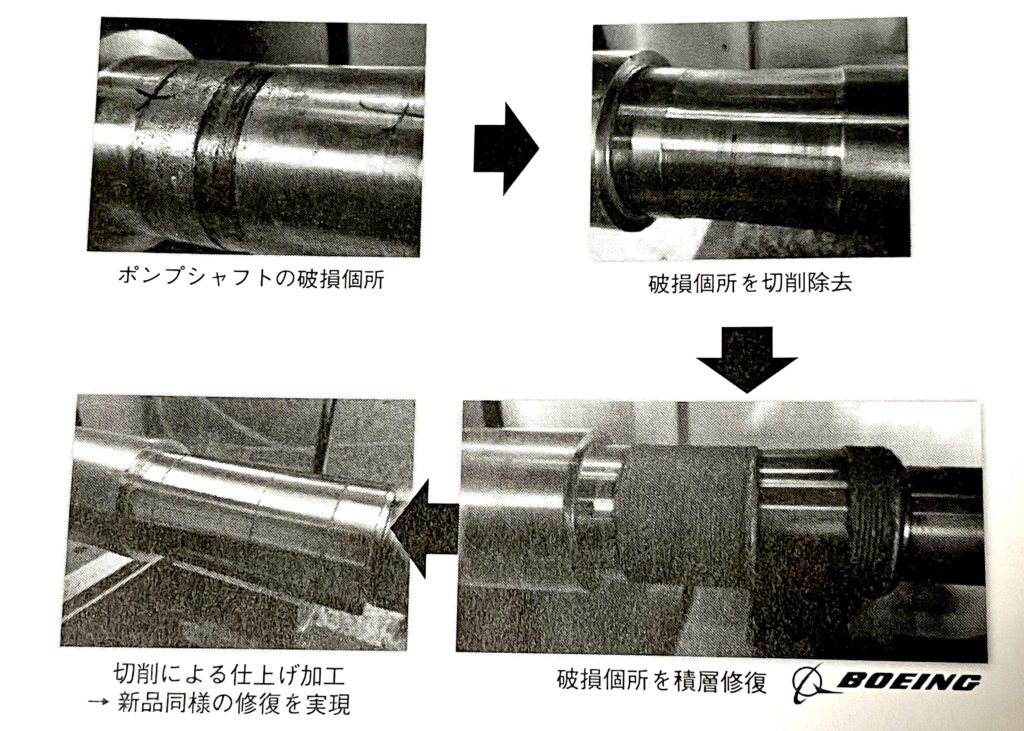

ボーイングが部品の修復に使っている!

America Makes TRX event にてBoeing社が発表した内容である。

機械技術1月号

同社は当社DED方式ハイブリッド機を活用し、ポンプシャフトの修復を行っている。

図に示すポンプシャフトの破損箇所について切削除去し、積層により破損箇所を修復、最後に切削により仕上げ加工を行い、新品同様の修復を実現している。

なんとボーイングもこの積層を活用し、ポンプシャフトという部品の修復を行っているそうです。

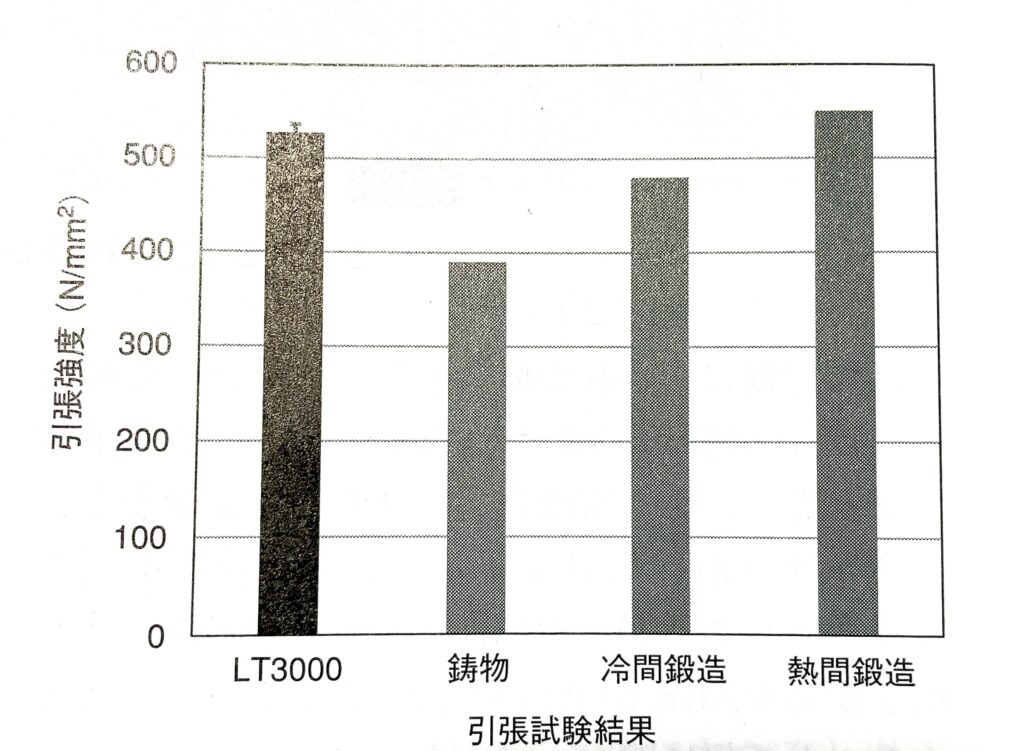

強度もOK。空孔もなし

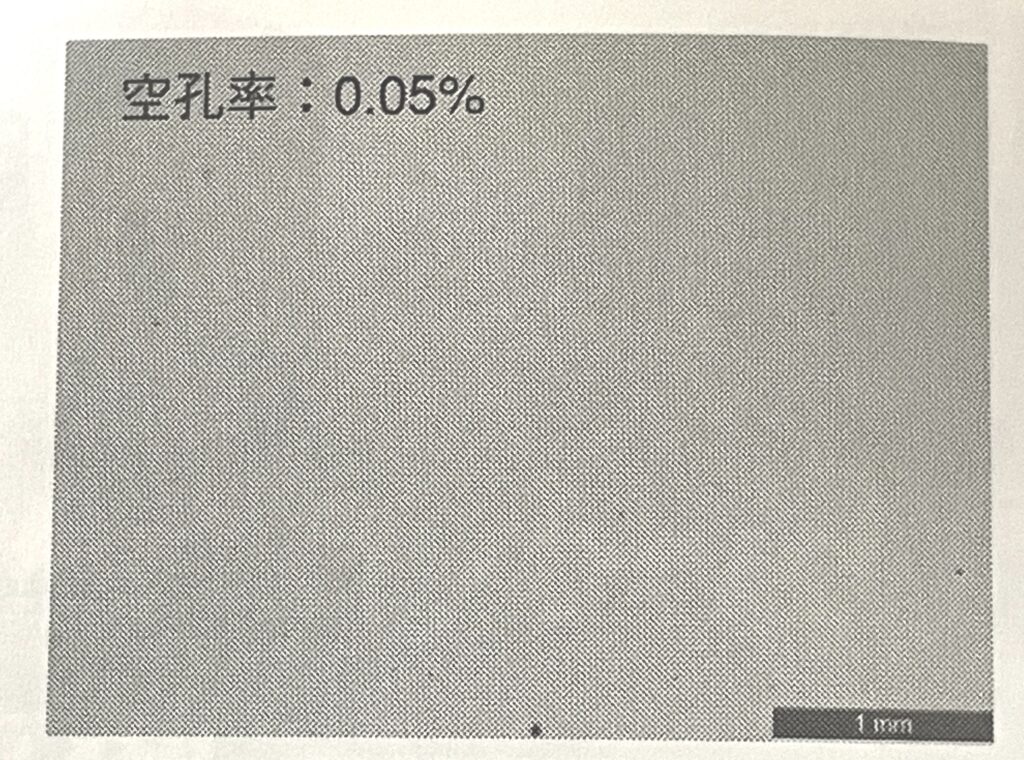

DED方式の積層といっても、溶接のように空孔ができてしまったりすることはありません。(いわゆる”す”が入った状態)

引張強度試験の結果も掲載されていましたが、LESERTECで積層した部材は冷間鍛造品を超える強度があることがわかっています。

また、こちらは断面図。気泡ができることもなく、中身もしっかり詰まった状態です。

これならワークの修復に使えるのも納得ですね。

異種金属積層により、硬い材料をコーティングできる

積層ならではの技術の一つとして、ワークのコーティングがあります。

異種金属積層では、外側にステンレス、内側に銅合金を用いる例が多い。

機械技術1月号

従来工法では同一材料での製造しかできないが、DED方式では異種金属の組み合わせが可能である。

耐熱性と耐食性が高いステンレスを外側、熱伝導率の高い銅合金を内側に積層造形することで、熱交換器の機能と付加価値向上が達成できる。

このように、異なる金属のいいとこ取りをした加工が可能になります!

強度が必要な部分のみを積層でコーティングすることで、材料費を安く抑えることも可能です。

もっとも材料費が安くなっても機械がバカ高いのですが^^;

他にもこんな金属3Dプリンタが紹介されていました!

芝浦機械:ZKシリーズ

芝浦機械の3Dプリンタも森精機と同様にDED方式を採用しています。

特徴は大型の造形が可能な機械をラインナップしていること。

XK-T2010はなんとφ2000×H1000の造形が可能とのことです。

ソディック:LMP 325 S

ソディックの3Dプリンタは、敷き詰めた金属粉末にレーザーを照射して積層造形するPBF方式を採用しています。

PBF方式は、金属3Dプリンタとしては一番メジャーな方式ではないでしょうか。

切削機能が充実したモデルもありますが、雑誌では切削機能を簡略化し、コンパクトにしたLMP325Sが紹介されていました!

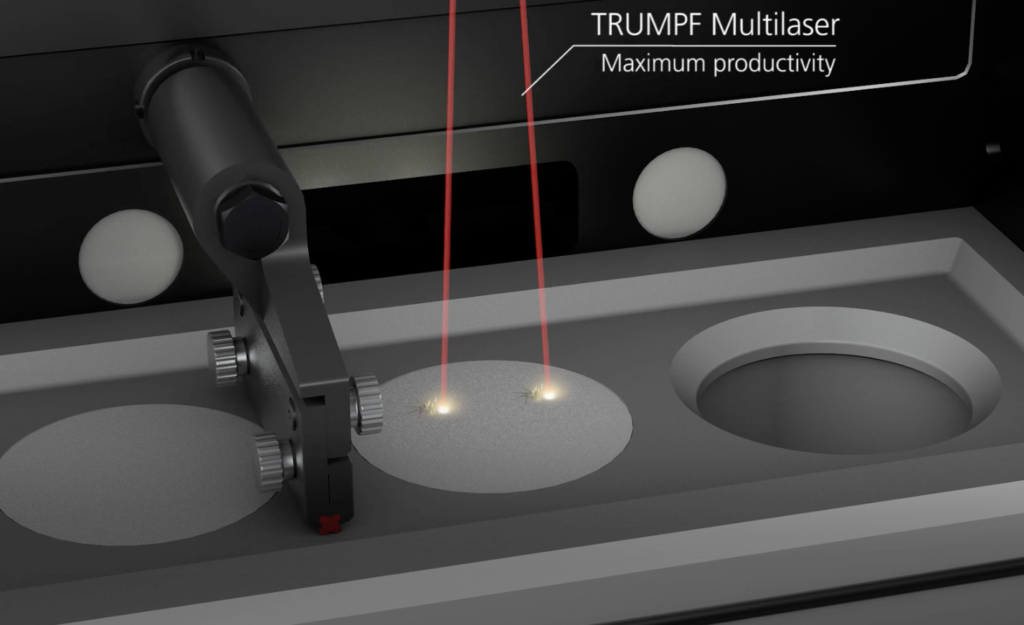

トルンプ:TruPrint 1000

アメリカの会社、トルンプの3Dプリンタは大変おもしろいです。

ソディックと同様のPBF方式なのですが、画像のように品質を安定させるために円形シリンダーを採用しているのが特徴的です。

切削での後加工も可能なハイブリッド機もラインナップしています。

Markforged:Metal X

続いてご紹介するMarkforgedもアメリカの会社です。

この3Dプリンタ、価格がおさえられているのがかなりの強みです。

なんと導入コストを従来の5分の1におさえられるとのこと。

通常金属3Dプリンタを導入するとなると数億円単位の投資が必要なところ、3〜4千万程度で導入できるそうです。

材料は粉ではなく、針金のようなフィラメントが使われています。

造形技術についても特徴的で、ADAMと呼ばれる原子拡散積層造形という技術が使われています。

積層造形後に脱脂、焼結することで高密度の金属パーツを造形するのだそう・・・。

精度をそれほど必要としない用途で、多くの企業で実用化されているそうです!

金属3Dプリンタの課題

機械技術1月号では様々な金属3Dプリンタが紹介されていましたが、まだまだ課題が多いです。

・価格が高すぎる

・サイクルタイムが非常に長い

・精度を出すには切削での仕上げが必要

このような課題があり、特に日本では採算をとるのが難しく、導入は一般的ではありません。

ものづくり革命は、まだまだ序盤なのは間違いなさそうです。

ですが今後の技術の進歩によってこれらの課題を克服し、損益分岐点を超えれば一気に導入が進むかもしれませんね。

LASERTECについては少し褒めすぎてしまいましたが、決して森精機の回し者ではありません!

このような最新技術に触れるのは本当に面白いですね。

雑誌「機械技術」面白いので、ぜひ手にとってみてください(^^

コメント