生爪って、色々な種類があるのをご存知でしょうか。

普段の加工でよく使われるのは硬爪と、普通の高さの鉄生爪、そして高さが80ほどある高爪くらいだと思います。

今回は、これら以外の爪について解説していこうと思います。

小径用生爪

小径用の生爪です。

通常の生爪よりも若干長さが長く、そして先端の2面取りが大きくなっており、小径の爪を加工しやすい形状になっています。

例えば私が使っている北川HOタイプの10インチチャックでは、通常の生爪だとφ40くらいの小径が限界のところ、φ15でも普通に成形することができました。

もし使っていないようでしたら、フライスでの2面取り加工の手間が省けますので、使ってみることをおすすめします。

通常の高爪よりさらに高い高爪

あなたは高爪を使う際、どのくらいの高さの高爪を使っていますか?

私は10インチチャックで、普段高さ80の爪を使っています。イメージは画像くらいの高さかと思います。(画像はスクロールチャック用です)

通常はコレで十分なのですが、いつもの高爪よりもさらに深く掴みたい場合、さらに高い高爪を選ぶことが可能です。

画像はH(高さ)120mmくらいの爪です。

このくらいになると、高めの爪だなーという感覚を持つ方も多いと思います。

安定感がある

私もつい先日、かなり重いワークを加工する機会があり初めてH120の高爪を購入して加工しました。

やはりつかめる深さが深いぶん、かなり安定感があり安心して加工することができました。

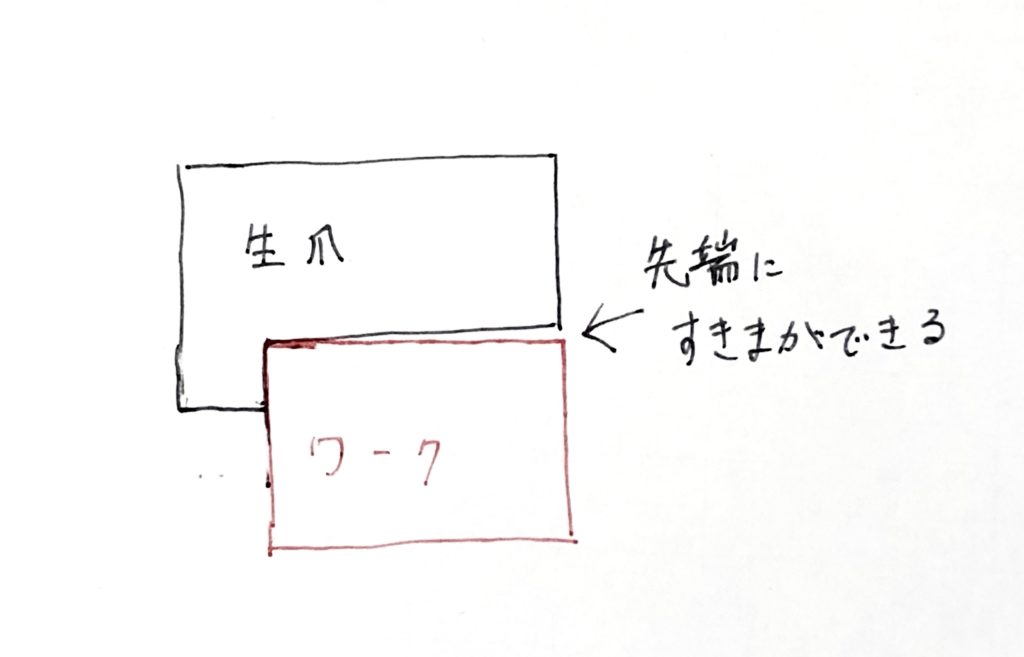

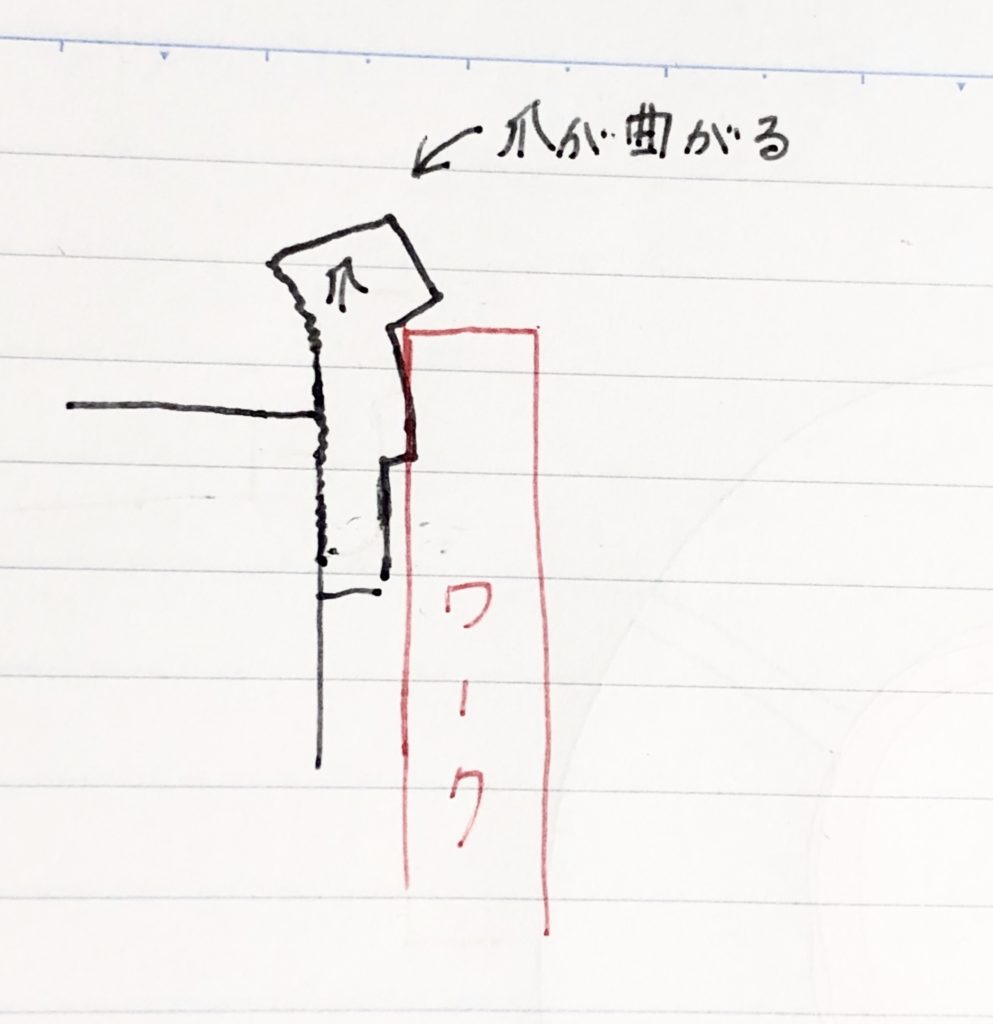

【注意点】爪が高い分大きめのテーパーをとって成形するべし

生爪はチャック圧によって、画像のように奥が締まり、先端が緩くなってしまいます。

そして高爪の場合、爪が高い分その影響がより大きく出ます。

なので、この隙間を埋められるように、爪成形の際にしっかり先細にテーパーにしておきましょう。

具体的にはといいますと、成形する爪の径にもよりますので一概にはいえませんが、H120の高爪を使う場合、0.2mmくらいテーパーに成形したほうが良いです。

H220の高爪まで市販されている

私が使っている10インチチャックの話にはなってしまいますが、ジーネットからH220もの超高爪が標準品としてラインナップされています。

ここまで高い爪を使う機会もそうはないかと思いますが、知識として知っておくといつか役に立つかもしれません。

アルミ製生爪

ここからは私も使ったことがない、特殊な爪の紹介をしていきます。

まずはアルミ生爪。

アルミ生爪のメリット

アルミでできた生爪なのでワークにキズがつかず、さらに切削性が良いため速く成形できるという特徴があります。

また生爪自体が軽量であるため、主軸回転時の遠心力によってチャック圧が下がりにくいという特徴もあります。

アルミ生爪のデメリット

ですが通常の鉄生爪より把握面は傷みやすいですし、材質が柔らかいぶんセレーションも痛みやすく芯が狂いやすいです。

遠心力でチャック圧が下がりにくいとはいっても爪自体が柔らかいため、鉄生爪よりチャッキング力も大きく落ちると思われます。

こんなときに使おう

どうしてもキズをつけたくないワークを加工する場合や、とにかく速く爪を成形したい場合という限られた場面で活躍する爪だと思います。

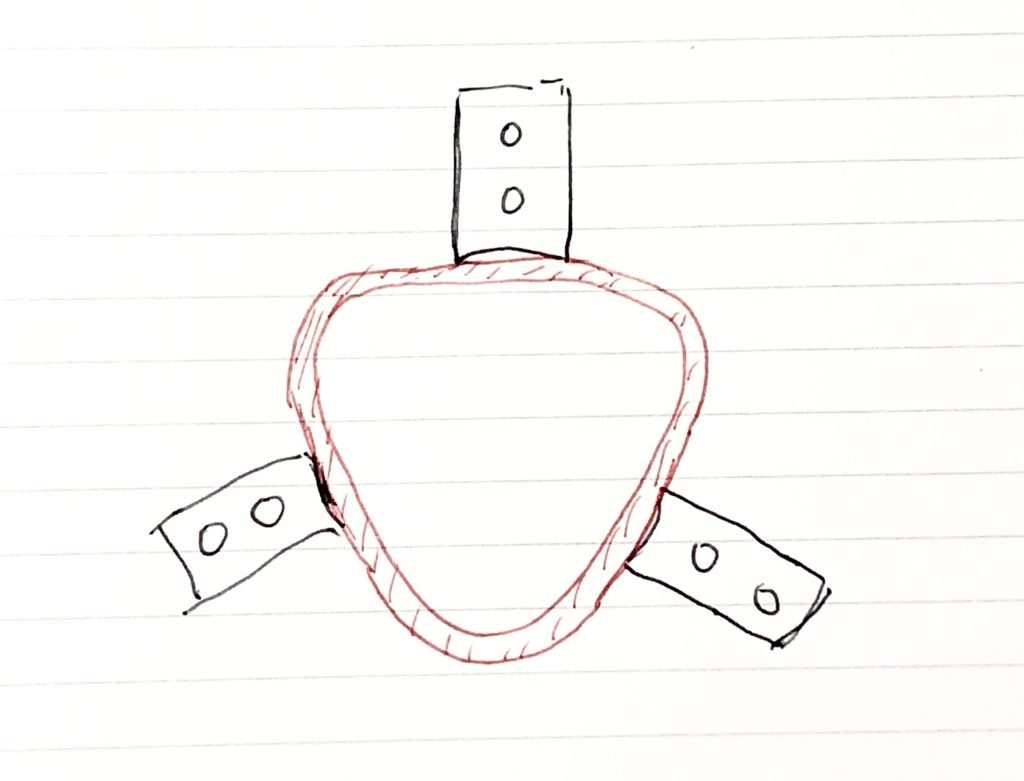

幅広爪・円形爪

面白い形の爪ですよね。 円形爪と幅広爪の2種類ありますが、どちらも用途は似ています。

この爪の役割

幅広爪や円形爪は、ワークにあたる爪の面積を大きくすることでチャック圧を分散し、ワークの変形を抑えることができます。

例えば薄肉のリングを加工したい場合、通常の生爪であれば極端に描くと画像のように変形してしまいます。

ここで円形爪を使うと、リング全体に均等に圧がかかるため、変形することがありません。

このように、ワークを変形させたくない場合に使える生爪です。

幅広爪は円形爪と通常の爪の中間のようなもので、通常の爪の汎用性を保ちながら、円形爪ほどではないにしろワークの歪を抑えることができます。

幅広爪・円形爪の注意点

ワークの歪み防止に役に立つ幅広爪・円形爪ですが、成型した径とピッタリの径のワークでないと効果が薄いです。

その理由は、ピッタリの径だとワークを爪の”面”で抑えることができますが、径に差があるとワークを”点”でつかむことになってしまうからです。

結局点でつかむのであれば通常の生爪と大差ありません。

特に円形爪は一つの径専用の爪としては高性能ですが、汎用性は低いですね。

長爪

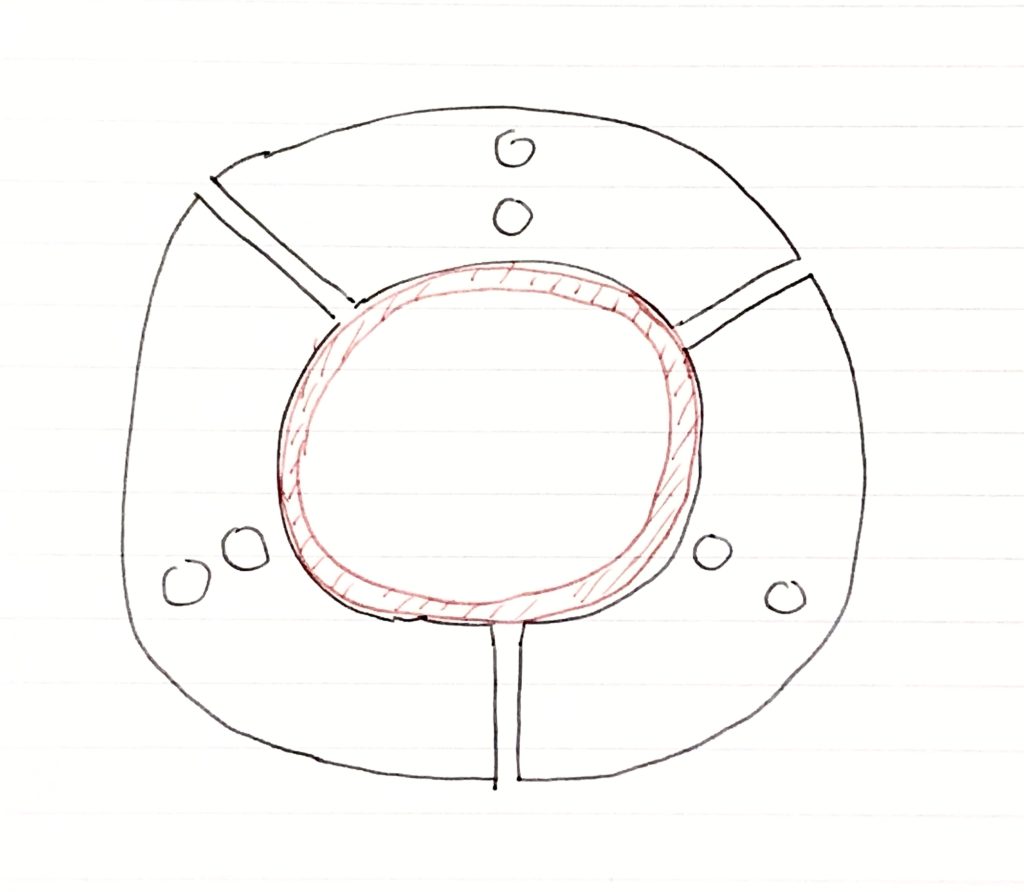

長爪は画像のように長い爪です。

大きいワークを掴むために使える

長爪は、小径を掴む際にも活用できますが、最も効果を発揮するのは大きいワークを掴みたいときです。

画像の向きとは逆で、ひっくり返して使います。長い方がチャックの外側です。

そうすればチャックの外径よりかなり飛び出したところまで爪を使えるようになるため、大きいワークでも掴むことができます。

例えばオークマのNC旋盤LB3000EX、心間500のモデルですが、第一推奨のチャックの大きさは8インチになっています。

8インチだと普通の爪でせいぜい280くらいまでしかつかめませんが、長爪をつかえばφ300を超えるような大きいワークも掴むことができるようになります。

長爪を使う際の注意点

ただワークの外径より大きいワークをつかむことは気をつけていないと危ない側面もあるためチャックのメーカーも推奨していません。

具体的にはチャック外径より爪を大きく外側に出してチャックを締めると生爪が曲がってしまい、ワークの把握力が弱くなってしまいます。

なので長爪をこういった使い方で使う場合は・・・

- 爪自体が曲がらないように、爪に十分な厚さを確保すること

- 通常の爪より大きく曲がることが想定されるので爪成形の際に強めにテーパーをつけること(高爪でなくても0.1mmくらいはテーパーにしてもいいと思います。)

- 上の理由から爪の把握力が弱くなっている可能性があるため、加工時の条件は落とし、心押台などを使って安全に加工すること

- いつもより大きく爪がチャックの外側に張り出すかたちになるため、工具との干渉に注意すること

これらの点に注意して行うようにしましょう。

樹脂爪

樹脂爪は画像のようにポリアセタールという樹脂でできた爪です。

樹脂爪のメリット

樹脂爪は金属を加工する上では絶対に傷がつかないと言っていいでしょう。

ですが金属を加工する上ではアルミ爪で十分傷防止は可能です。

後述するデメリットを考えると、樹脂爪を使えるのは樹脂を加工する場合くらいではないかと思います。

金属を加工するには樹脂爪のデメリットはかなり大きい

樹脂製の爪では弱すぎて、金属を加工する上では大きなデメリットがあります。

1つ目はセレーションがチャックを締めた際の油圧で簡単に傷んでしまうことが危惧されることです。

油圧は最小にして使ったほうが良いと思います。

次に、爪の固定時もボルトのトルクを通常の生爪のように上げられません。

おそらく樹脂爪を使って通常の生爪のような感覚でボルトを締めてしまうとボルトがどんどん入り込んでいってしまい、爪が壊れてしまうと思います。

変形しないように弱いトルクで締め付けなければならないため、チャックに固定する力も弱いです。

そして最後に樹脂爪でワークを掴んで加工する際、加工の負荷に爪が負けて変形してしまい、ワークが滑ってしまうことが考えられます。

そうなってしまうとワークが飛んでしまいます。

やはりこれらのデメリットがあるので、樹脂爪は金属を加工するには向いていないと言えると思います、

樹脂爪は樹脂の加工時に有効か

となると樹脂爪は樹脂を加工する際に役に立つものかと思います。

樹脂は金属の生爪でつかむとたしかに傷みやすいため、樹脂爪であればそれが防げるでしょう。

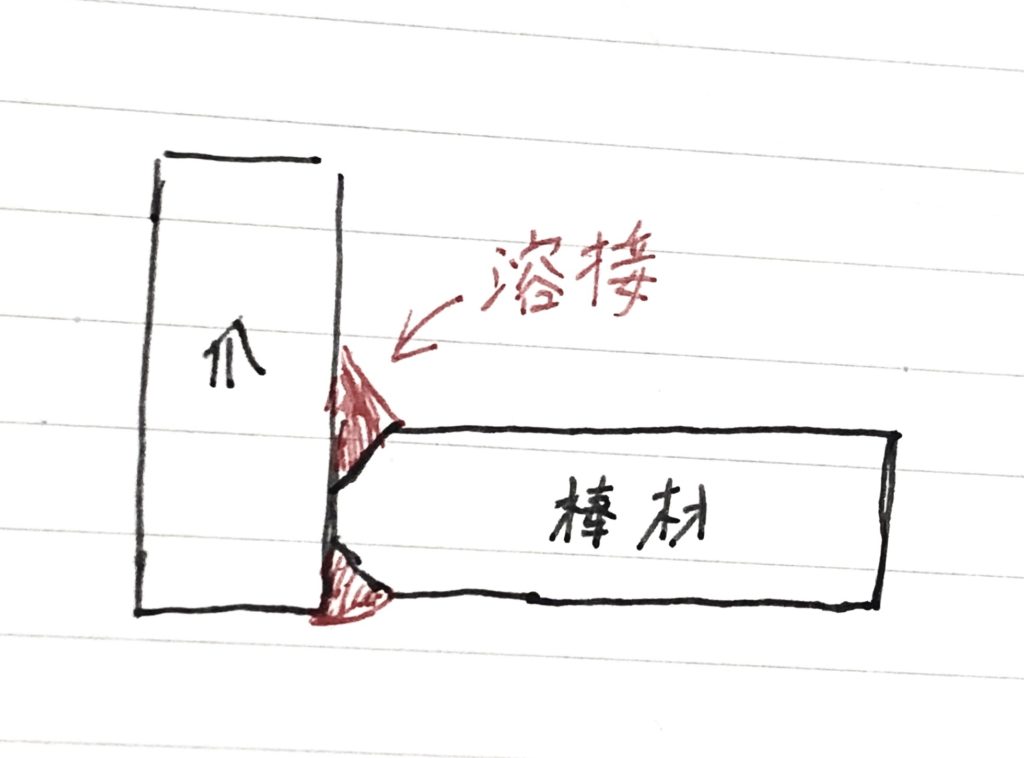

自作の爪

後述しますが、例えば高爪なんかはものによってはかなり値が張ります。

そのことを考えると、溶接等を使って爪を自作するのも一つの方法です。

自作爪の例

私の勤務先にある自作爪の例を一つ紹介します。

このように通常の爪に角棒を溶接して自作の生爪を作ってあります。

この場合では内開き用の爪ですので、このあ

と旋盤で棒材の外径を削って深く内開きができるように作ってあります。

価格的に高い高爪を買う必要がないだけでなく、削りとる余計な部分が無いため爪の成形が比較的短時間で済むというメリットがあります。

溶接自作爪の注意点

溶接で自作した爪は溶接部に焼きが入っているため、爪の溶接部を成形したい場合に断続切削も相まってかなり削りにくくなっています。

そのため焼きなましを行い、削りやすくしてから爪の成形を行うことをおすすめします。

上のような爪でしたら溶接部の手前までしか削らないため焼きが入っていても問題ありません。

ワイヤー加工機があれば自在に爪を作れる

ワイヤー加工機を使えば、セレーションを切ることができます。

そのためどんな形状の爪でも自作することができるので、アイデア次第で様々な加工がやりやすくなると思います。

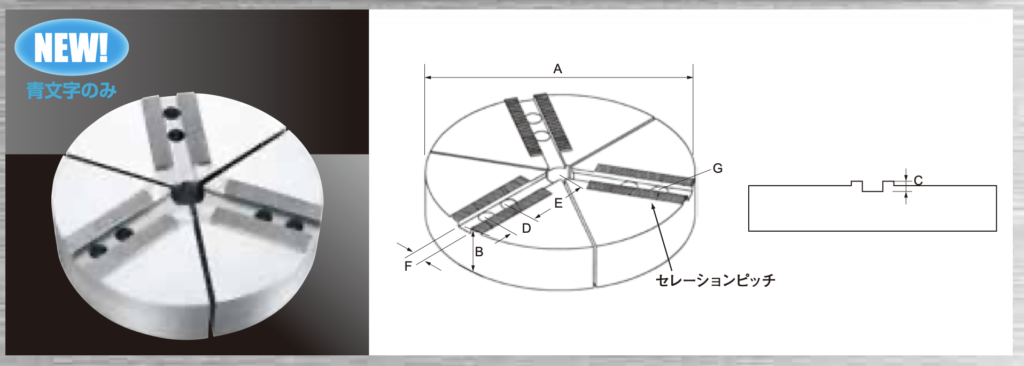

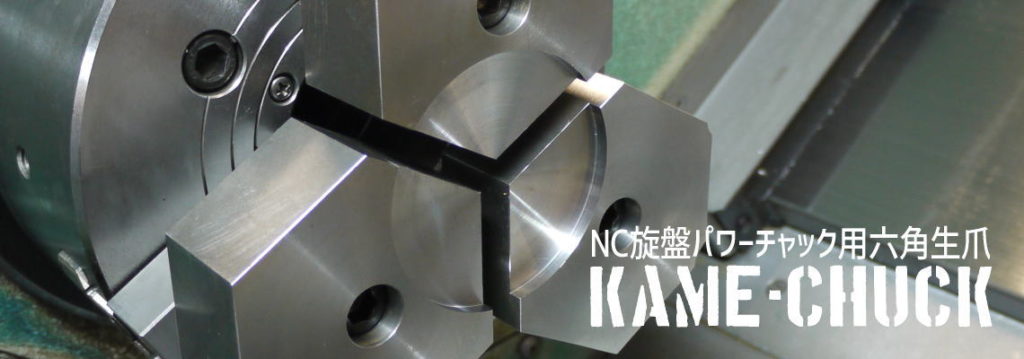

カメチャック

インターネットで、カメチャックという商品を見つけました。

公式ホームページはこちらです→http://kamechuck.com

六角の生爪という面白い製品で、汎用旋盤のスクロールチャック・NC旋盤の油圧チャックのどちらでも使えます。

カメチャックのメリット

メリットについては公式ホームページにいくらでも書いてありますが、抜粋するとこんなところです

1.子爪の六角形の「カド」を6カ所使用できます。

http://kamechuck.com

2.先端を密着させる事で、ワークの把握範囲を幅広くでき歪みが少なく加工できます。

3.また子爪同士を近づけることで異形状部品の成型もできます。

4.子爪で複数カ所成型できると省スペース化できます。

デメリットの方は公式ホームページには書いてありませんので、ここで書いていきます。

カメチャックのデメリット

NC旋盤で使う場合、通常はφ80用の爪を成型した場合セレーションを動かすと例えばφ70のワークも掴むことができます(セレーションを動かすことで芯が0.01mm台でズレますが、幾何公差が入っている場合を除いて実用十分です)。

ですがカメチャックの場合セレーションを動かすにはまず子爪を外してから親爪を動かさなければならないため、爪を上下に動かす際にひと手間増えてしまうことが考えられます。

そもそも親爪を動かせるかどうかもわかりません。。おそらく可能だとは思いますが・・・。

それから六角爪ということで、幅広爪のデメリットがそのまま出てしまいます。

上記のようにφ80用の爪でφ70のワークを掴みたいときなど、爪の幅が広い分、セレーションを動かして爪同士を狭めようとしても、爪同士が当たってしまってこれ以上狭められない・・・ということが起こってしまう可能性があります。

あとは汎用性の問題です。大径のワークになるほど爪の外側を削らなければならなくなるため、どうしてもボルト穴が干渉してうまく行かない場合や、子爪の交換だけではうまくいかない場合も出てくるでしょう。

さらに高爪などのラインナップもないことを考えると

通常の生爪を使わずにカメチャック一本でということは難しいのではないでしょうか。

あとは工具と爪の干渉が心配です。

画像によってはチャックの外側にそこそこ爪が飛び出してしまっています。

飛び出していない画像もあるのでうまく調整できる可能性もありますが、実際に導入する場合、その点は確認したほうが良いでしょう。

総評すると、特にスクロールチャックで使ってみたい製品

上記のようなデメリットはありますが、全て使用によっては克服可能であったり目をつぶれるところではあるため、試しに使ってみたい気持ちはあります。

特に汎用旋盤で使ってみたいです。

NC旋盤のパワーチャックではセレーションを上下させる工程が入ってくるのでメリットが薄くなりますが、スクロールチャックではほとんど子爪の交換だけで事足りるでしょうから爪交換の時間が短縮でき、かなり便利になるかと思います。

NC旋盤でもどうなのでしょうか。使っている方の意見をぜひ聞いてみたいところです。

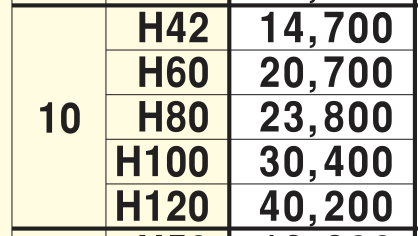

生爪って意外と高い・・・

今回生爪を調べていて思ったことですが、生爪って意外と高いということ。特に高爪。

先日H120のアーム産業の高爪を購入したのですが、定価を調べるとなんと40200円でした・・・。

値段も知らずに買ったのが悪いといえば悪いのですが、高すぎる。

今後は気をつけようかと思います。

そしてアーム産業が特別高いというのもあります。

ジーネットではなんと同じH120が13500円!その価格アーム産業と比べて三分の一です。

カタログ価格と実際の購入価格には差があるので一概にはいえませんが、この差は明らかです。

メーカーによってこれほどの価格差があるというのは正直驚きです。

良い勉強になったので、これからはアーム産業ではなくジーネットなど別のメーカーから購入しようと思いました。

コメント