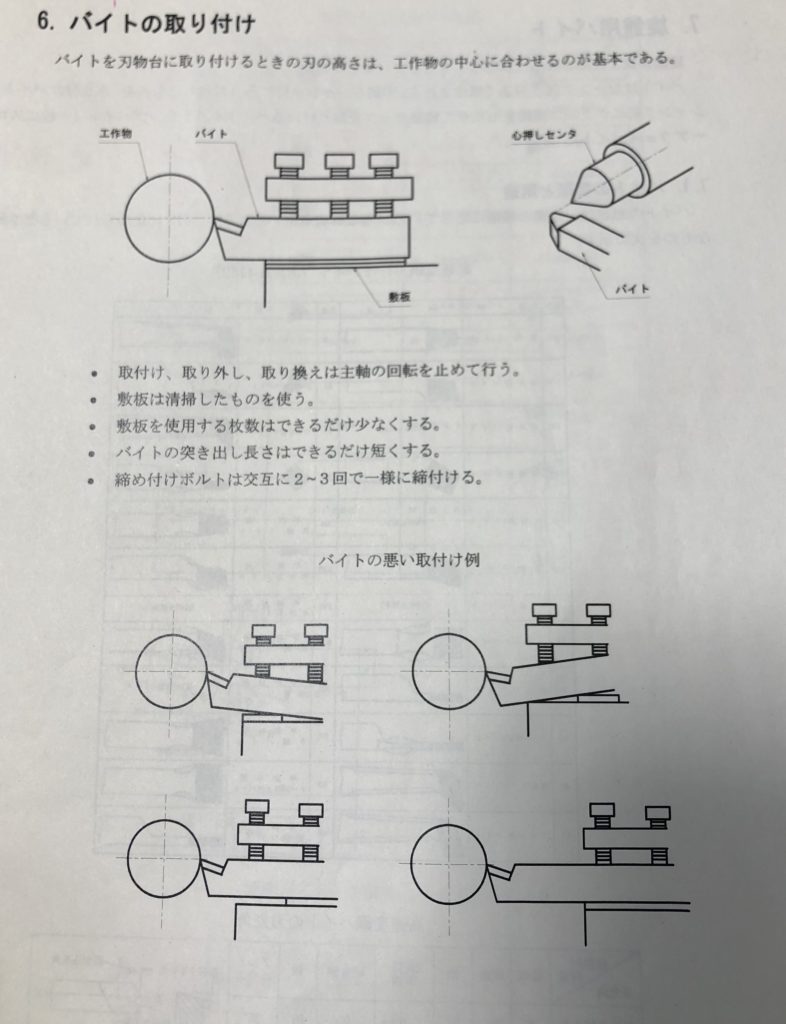

バイトの芯高(しんだか)合わせは汎用旋盤で加工をする上で避けては通れない、基本の作業です。

これが上手く行っていないと端面加工の際にへそが残ったり、刃先が欠けたりといったトラブルが起きてしまいます。

重要な作業な割に少々コツが要りますので、本記事を参考にぜひマスターしてください!

芯高(しんだか)合わせってどんな作業?

芯高合わせとは、刃物の刃先が丁度ワークの回転中心の高さにくるように合わせることです。

それがなかなかシビアで、端面を加工しようと思うと0.1mmズレているだけで上手く削れません。

以下に、芯高合わせの基本的な方法を解説しました!

バイトの芯高合わせは専用のゲージを作ると簡単

バイトの芯高合わせは上の図のように心押しセンタに刃先を近づけて合わせる方法もありますが、芯高合わせ用のゲージを作成するのが最も簡単です。

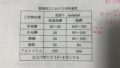

ゲージというとものものしいですが、ただの丸棒で大丈夫です。もしあなたの旋盤の芯高が25.1mmでちょうどよくなるなら、適当なφ30やφ25の丸棒を25.1mmの長さに端面切削し、ゲージとしてやれば良いだけです。

ゲージができたら、バイトに敷板を敷いて平らな場所でゲージを刃先に合わせ、ゲージにぴったり合うまで敷板の枚数を調整してやります。

あとは刃物台に取り付けるだけです。

もちろん、心押しセンタの先端に刃先を近づけて芯高をあわせる方法でもOKです。

ちなみに敷板についてはこういったものを買うのが一番ですが、適当な板を切ったものでも大丈夫です。

私の勤務先では適当な板を切ったものを使っています。0.3mm、0.5mm、1mmなど、様々な厚さのものを揃えておくと芯高調整に便利です。

敷板が曲がっていたりするときちんとゲージと高さを合わせることができなくなるため、バイトを上から指で押さえながら心高のチェックを行いましょう。

実際に削って調整する

前項で解説したゲージを作って心高を合わせる方法が一番簡単ですが、端面用の刃物など、正確に合わせたい場合は実際に削って調整する作業が必要です。

手順としては、まずゲージを使ってぴったりか若干低めに心高を合わせます。

その状態で端面を削ってみて、芯高が低ければへそが残るはずです。

そのへその直径をノギスで測ってみてください。そしてその測定値の半分、つまり半径分の厚さの敷板を敷き、再度削ってみます。

これを何度か繰り返し、完全に芯高が合えば完了です。

芯高が合っているかどうかは経験によって判断できるようになっていきますが、へそが残らず、刃先も傷まない丁度真ん中がベストと言えます。

なんで芯高を正確に合わせないといけないの?

バイトの芯高合わせがずれていると、まず端面切削を行った時に問題がでてきます。

芯高が高すぎると、端面中心付近で、刃物の先端ではなく二番の部分(刃先の下の面)がワークにあたってしまい、刃先が欠けてしまいます。

だからといって低すぎると、回転中心に刃先が届かずにへそが残ってしまいます。

芯高の影響があらわれるのは端面切削だけではありません。

外径切削を行った場合も、切り込み時に刃先が回転中心からずれたところに向かっていくことになるため、例えば1mm切り込んだつもりでも実際には0.98mmしか切り込めていないといったことが起こります。その結果、公差を外す原因にもなってしまいます。

この現象はワークの径が小さいほど顕著にあらわれます。

↑こちらのサイトさんで詳しくバイトと芯高について解説してあるので、参考として掲載しておきます!

芯高は、高くなるくらいなら低いほうが良い

前述の通り、芯高が高すぎると刃先がワークに当たらない状態になってしまい、ワークを削ることができずに刃が欠けてしまいます。

そのため、芯高が高くなるよりは低くなる方が問題は起きにくいです。

芯高をわざと高くする場合も

しかし、芯高をわざと高くする場合もあります。

それは、どうしてもびびりが発生してしまうような長物の内外径を削る場合です。

削るワークの径にもよりますが、0.5mmほど芯高を上げてみてください。

不思議とびびりが少なくなります。 一度試してみてください。

NC旋盤でも心高調整は必須

心高の調整が必要なのは汎用旋盤だけではありません。NC旋盤にとっても必要な作業です。

NC旋盤で基本的に使われるスローアウェイバイトは、通常わずかに低い芯高に設定されています。

そのため薄い敷板を敷いてやらないと、端面を削った際に「へそ」が残ってしまうんです。

敷板の厚さを決める方法としては汎用旋盤と同様です。ワークを削ってへその様子を見ながら調整を行います。

私もNC旋盤を使う際、端面を削ることがある刃物だけは心高をきっちり合わせるようにしています。

初めは少し大変な作業ですが、NC旋盤では一度合わせてしまえばずっとその高さで加工を行うことができますし、へそが残るトラブルが少なくなるため、時間をかけてでもしっかり合わせてしまいましょう。

心高調整ができるこんな商品も!

画像はMECT2025で見つけた商品、丸一切削工具様のアジャスタ王です。

バイトの裏に心高を調節できる機構が搭載されており、無段階で調節できるため、「ちょうどよい厚さのシムがない」「バイトを外したらどのシムを敷いていたかわからなくなった」といったトラブルを解決できます。

現場によっては便利な商品かもしれませんね。

切削ローレットの芯高合わせ

ワークを削ってローレットをかける「切削ローレット」。

転造ローレットと違って切粉がでるのが特徴です。

切削ローレットでは、芯高をあわせておくことが大変重要です。

綾目切削ローレットでは、目がアンバランスになり刃持ちが極端に悪くなりますし、平目切削ローレットではローレット目が斜めになり製品として使い物にならなくなります。

特に平目ではまっすぐにローレットをかけるため正確に芯高を合わせることが求められます。

詳しくはこちらの記事をご覧ください!

芯高合わせは旋盤加工に必須の重要な作業

汎用にしろNC旋盤にしろ、心高合わせは避けては通れない、非常に重要な作業です。

もし端面切削の際にトラブルが起きたり、外径切削で寸法が少しズレる場合は改善される可能性があるため、本記事を参考に是非試してみてください(^^

コメント