フライス盤もはや4日目。

書けなかった先週末のことから書いていきます。

週末は「やりすぎじゃないか!?」くらい掃除をしました。

これがフライス盤です。

自分で言うのもなんですが、すごくきれいに掃除されているのがお分かりかと思います。笑

先週末、ものすごく頑張って掃除をしたのです。

あなたは、安全の5Sについてご存知ですか?

ものづくりの分野に転職を考えている方は、いずれ知ることになると思うので覚えておいた方が良いでしょう。

清掃・整理・整頓・清潔・躾です。

要するにきれいにしておくことが安全につながるということですね。

1時間かけてきりこひとつ残さずきれいに掃除しました。

先生の厳しいチェックもありました。

現場でもきれいにすることを心がけるようにします。。!

午前中は、先週作った6面体を測定

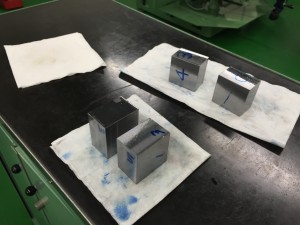

これが先週作った六面体です。

奥の二つが私の作った六面体です。

1台のフライス盤を二人で使っているので、二人分の材料があります。

こうしてマイクロメーターで6面体の寸法の測定。

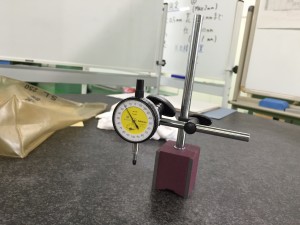

てこ式ダイヤルゲージで直角度を測定。

マイクロメーターで平行度測定。このマイクロメーターは1目盛り1μの細かいものです。

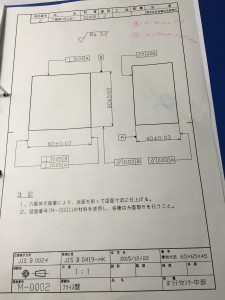

こうして測定した結果を上の紙に書きました。見にくいですね笑

1番が一つ目に作った六面体、2番が二つ目に作った六面体です。

まるで囲った数字は面の番号を表しています。

例えば①-②だと、1面と2面の直角度です。

数字の単位はすべてmmです。

一つ目の6面体は上々の出来。

二つ目の6面体は、途中まではかなり良かったのですが、5面と6面が少しズレてしまいました。

しかし、公差範囲内なので全く問題はありません。

寸法もほぼ完璧ですね。

こちらが6面体の図面。幾何交差の読み方が少し難しいですね。

また復習しないと。

びびりを抑える方法について学習

刃物のびびりを抑えるためには、以下の方法があります。

・まず第一に、突き出し長さを短くする

・工具の太さを太くする

・刃物の材料を堅くする

・切削速度を遅くする。

計算式もあり、びびりの理論値を計算することも可能であるということでした。

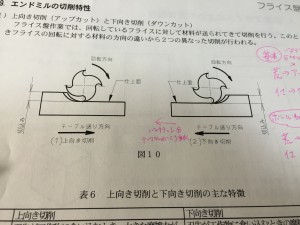

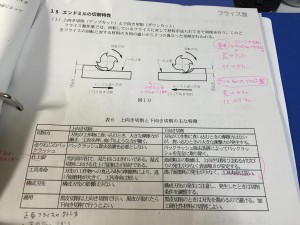

エンドミルでの加工には、アップカットとダウンカットの使い分けが必要

こちらの図がアップカットとダウンカットの図。

エンドミルに対して、どちらの方向に材料を送るかによって、アップカットどダウンカットに分かれます。

ダウンカットの方が摩擦が少ないため、刃物が長持ちします。

しかしダウンカットの方で問題になってくるのが、テーブルを送り出す方向と同じ方向に刃物で材料に力をかけてしまうので、バックラッシュを除去する必要があるということです。

説明が難しいです。。笑

要するにダウンカットの場合バックラッシュを補正しないといけないってことです。

とはいえ、職業訓練校で使っているフライス盤は昨年買ったばかりで新しいので、ボールねじが使われており、バックラッシュがないため、ダウンカットでも問題ないそうなんですね。

しかし!

普通の会社にある汎用フライス盤は、角ねじが使われているそうです。つまりバックラッシュがあるということ。

角ねじのフライス盤を使う場合は、荒削りをアップカット、仕上げ削りをダウンカットで削るようにとのことでした。

その理由は、ダウンカットを使うとバックラッシ分1刃あたりの切り込み量が大きくなるので、切り込み量の大きい荒削りだと、刃物が欠けてしまう原因になるから・・・と理解しています。

気になる方は下の説明を見て考えてみてください。笑

エンドミルを取り付け、キャップをして終了。

これがエンドミル。かっこいいですね。

装着の仕方は正面フライスとあまり変わらず。

エンドミルにキャップをして本日の訓練は終了。

明日実際に削るのが楽しみです^^

コメント