6面体に段加工と溝加工を行う!

これから加工していきます!

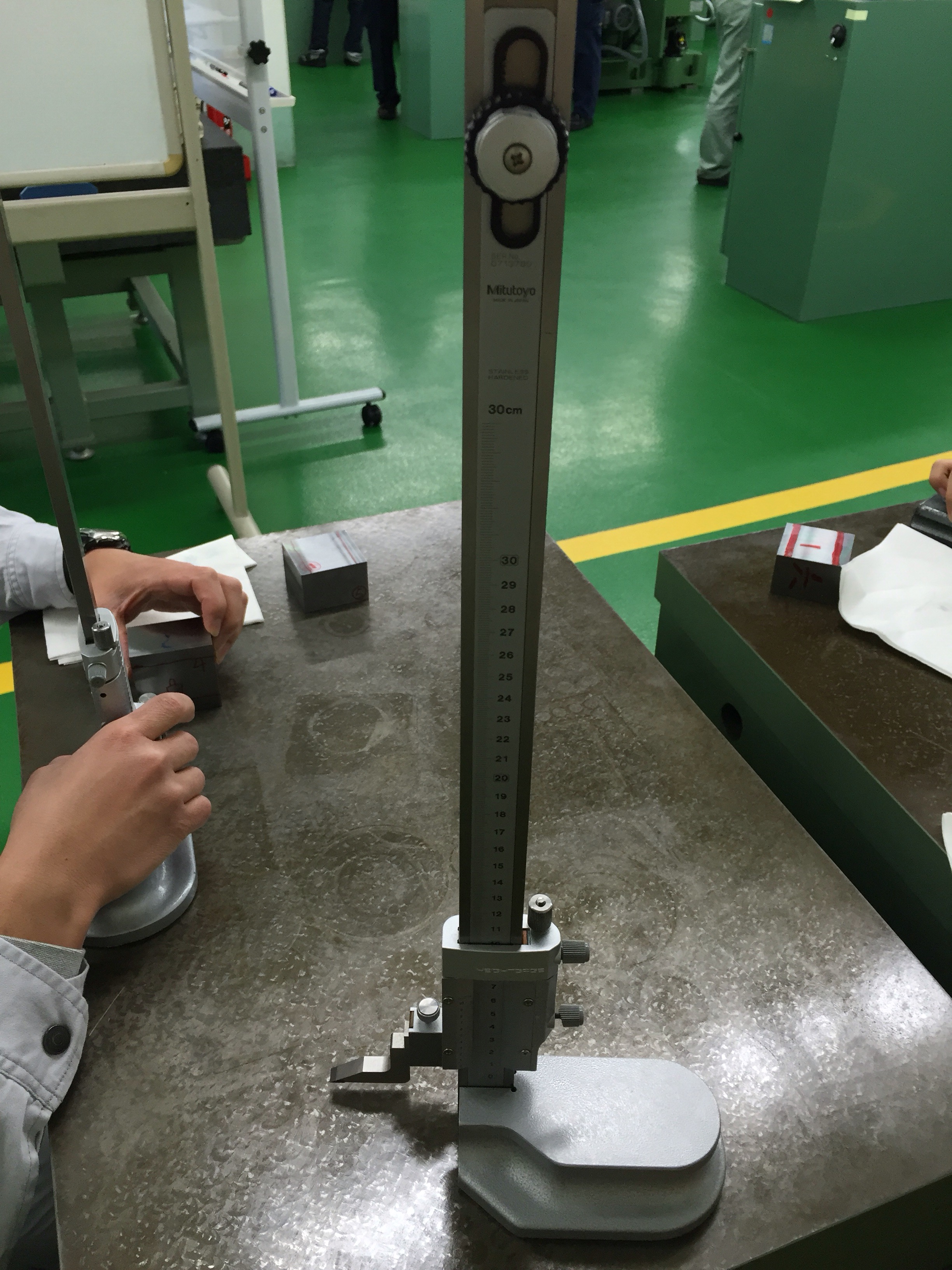

六面体にケガキ線を引く。

目印となるケガキ線を、ハイトゲージを使って引きます。

メモリで高さを合わせ、爪で材料を引っ掻くことでけがきます。

うっすらとケガキ線が見えるかと思います。

コレをガイドに切削していきます。

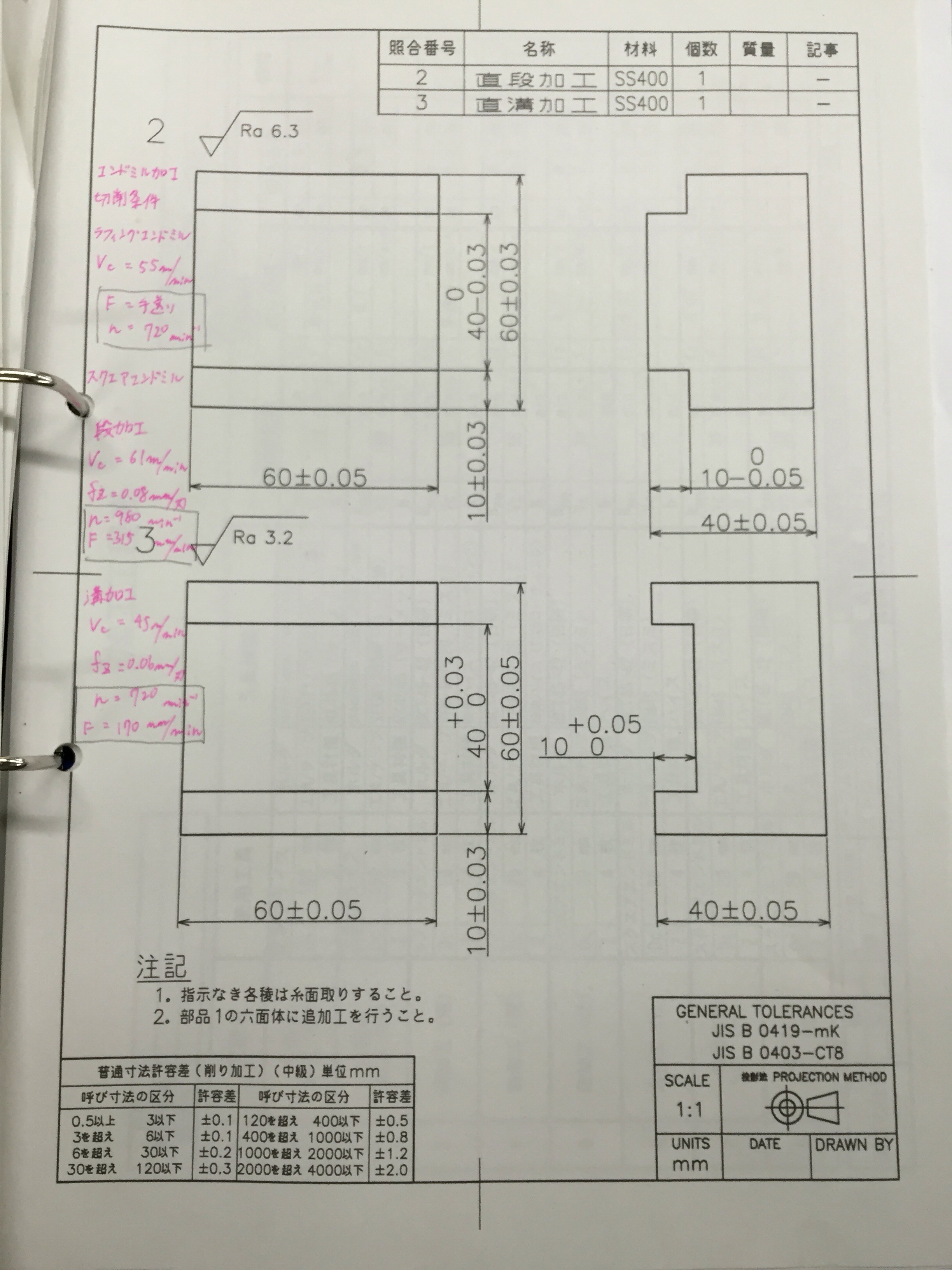

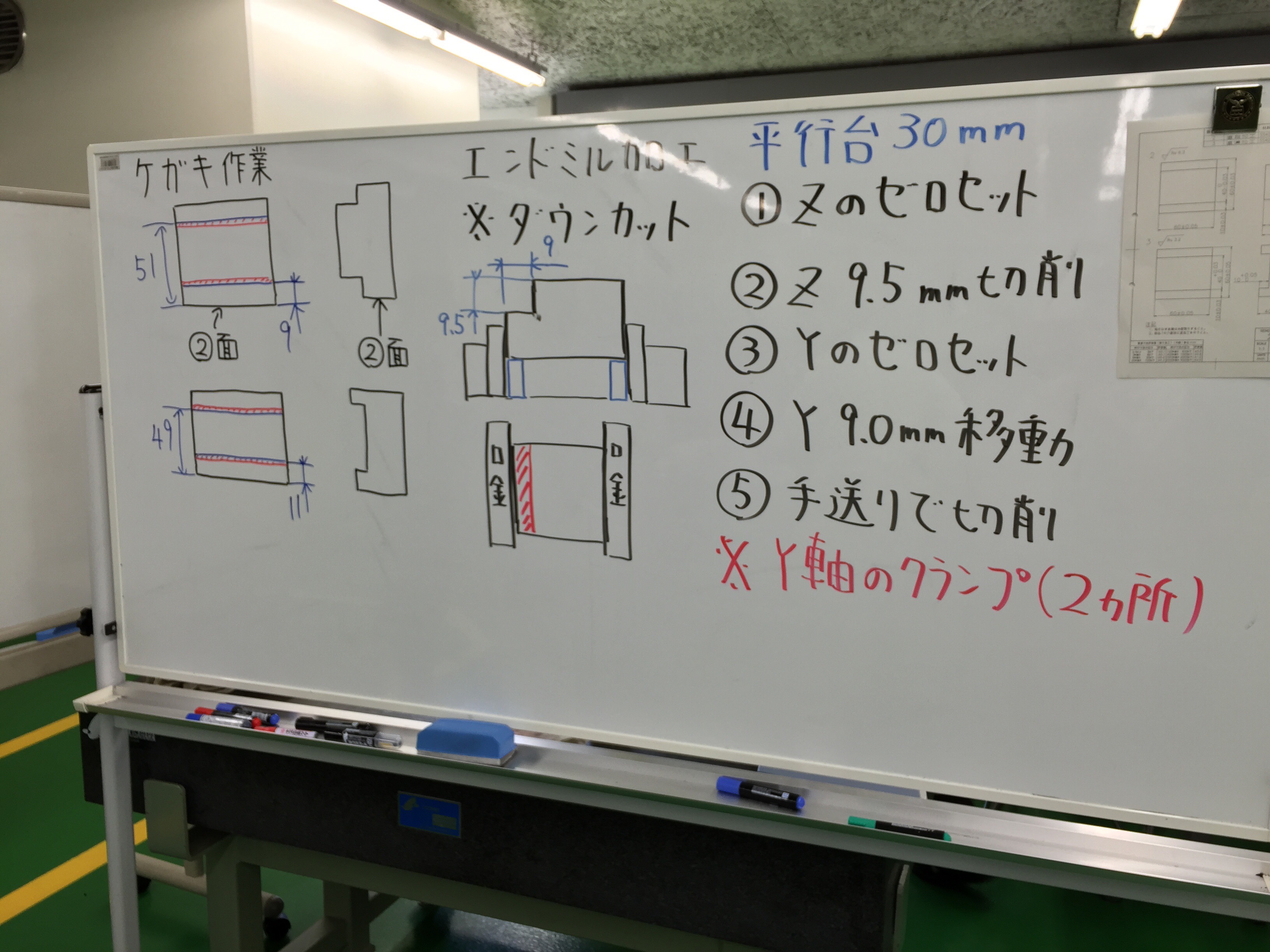

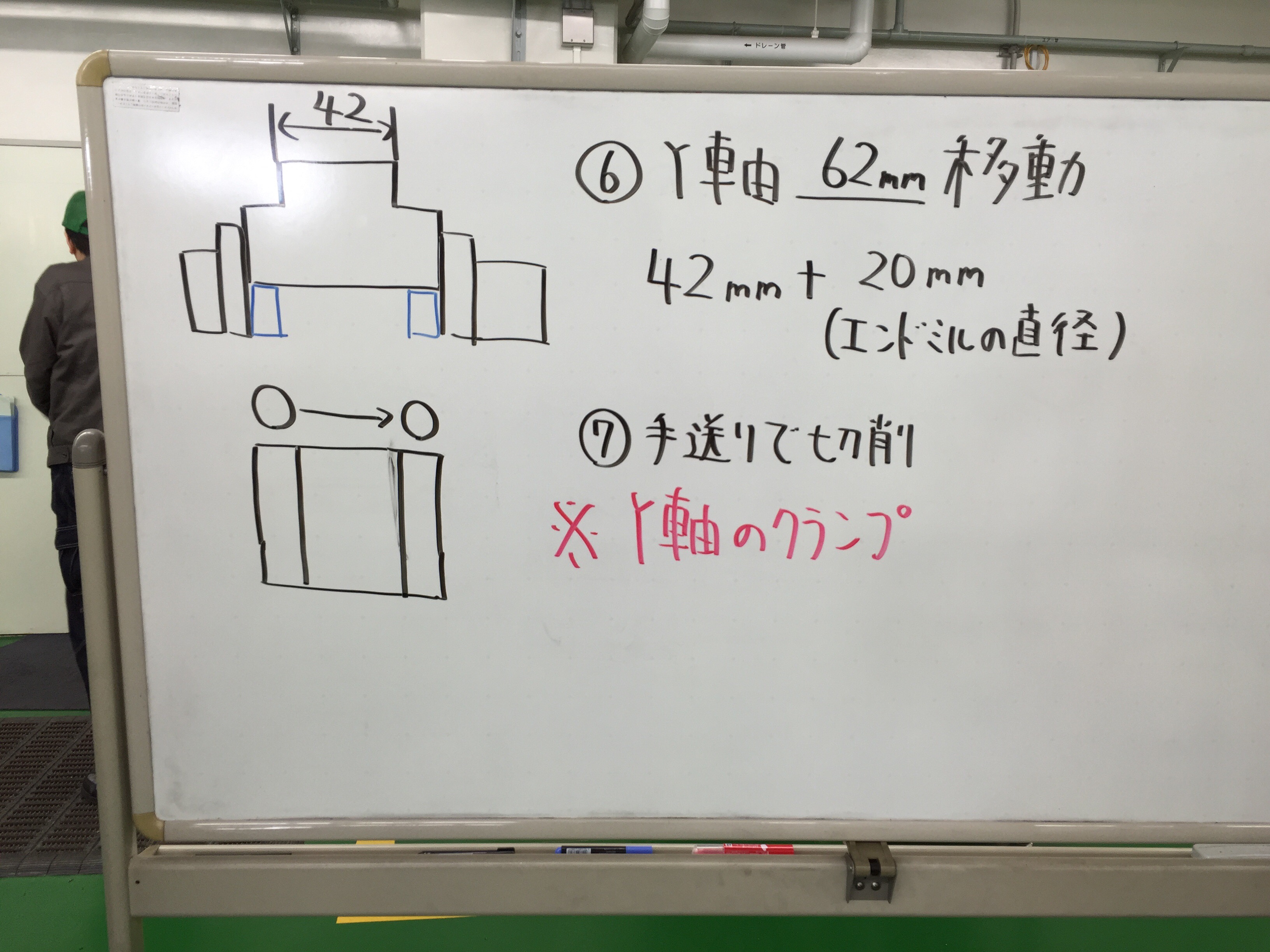

段荒加工切削手順の説明。クランプを忘れずに!

写真の板書のように、段加工を行います。

大事なのは、Y軸をクランプすること。

y軸をクランプしないと、エンドミルのトルクによって、切削中にテーブルがズレてしまいます。

このあと、クランプしなければどうなるかを目の当たりにすることに。笑

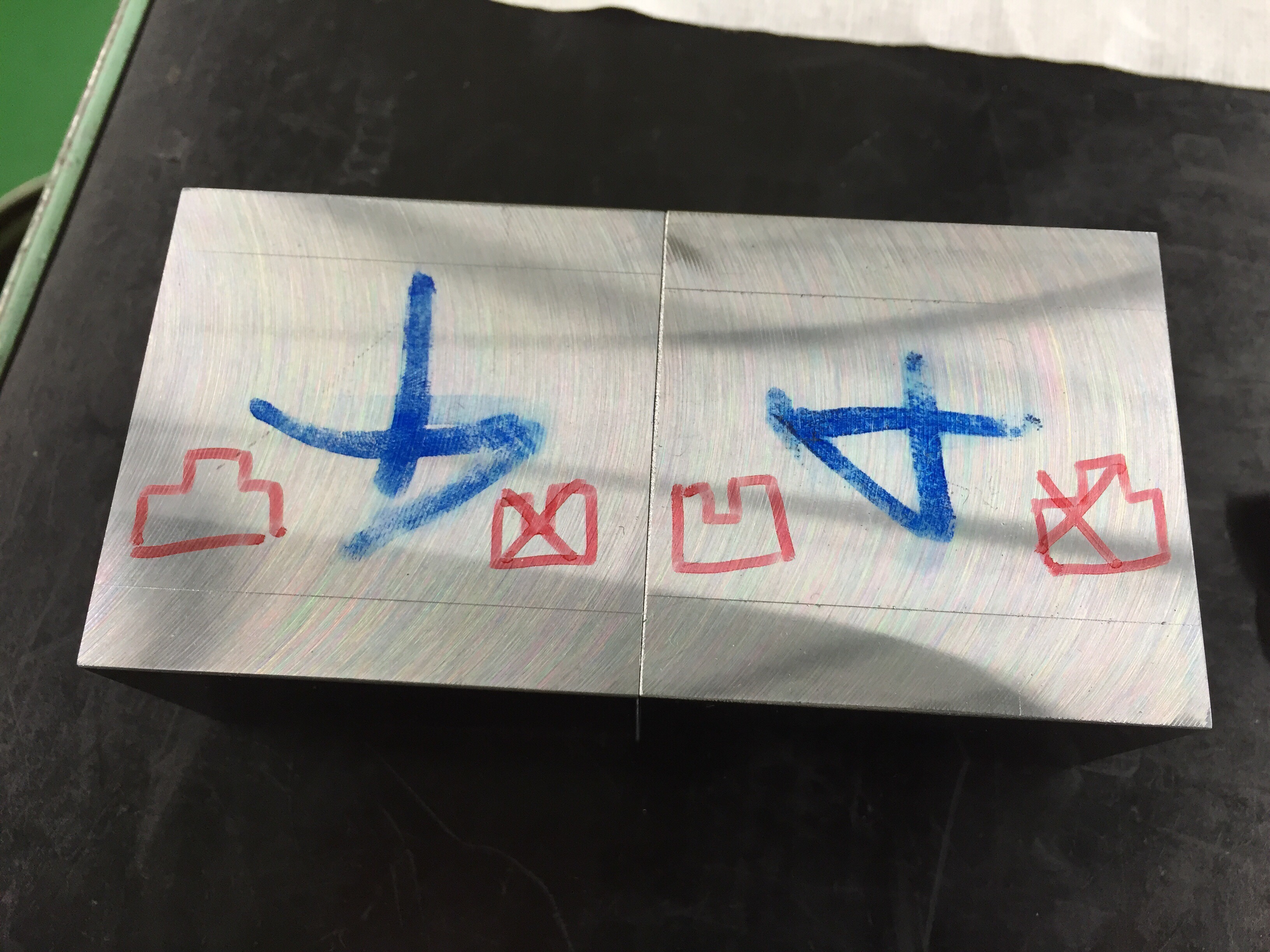

実際の段加工開始!Y軸をクランプしていないとこうなるのか!!

加工を開始しました!

二人で1台のフライス盤を扱っているので、もう一人の方の作業を撮らせてもらいました。

こちらです。

無事に削りあがった・・・と思いきや。

相方がY軸をクランプするのを忘れており、以下の画像のようになってしまいました。

削ったところを見ていただければわかるかと思いますが、切削を進めるに従って削れている部分が外側に逃げています。

これを防ぐためのY軸クランプだったんですね。

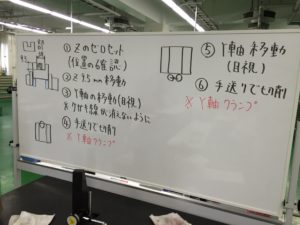

お次は溝の荒加工。送りは段加工よりゆっくりと。

溝の荒加工の板書です。

基本は段加工と同様ですが、外側に面当てができないため、けがき線を目印に目視で削ります。

削る量が段加工より多いので、比較的ゆっくり送ってやります。

こちらは二人とも無事成功しました。

デプスマイクロメーターのゼロ点合わせ。手でそっと回して止まったところに合わせる。

デブスマイクロメーターの0点合わせを行いました。

これが通常のマイクロメーターの0点合わせとは異なり、手でそっと回して初めにとまるところで0点を合わせます。

定圧はかけません。 デプスマイクロメーターで定圧をかけると、実際の寸法よりも長く測定してしまうことがあるためだそうです。

もちろん実際に測定する際も手でそっと回すだけです。

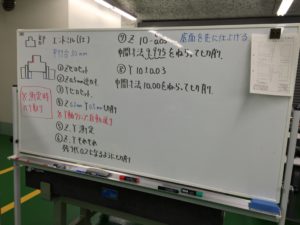

最後に仕上げの段加工の説明。測定が難しそう。

段の仕上げ加工の板書です。

旋盤のときと同様に、測定しながら目標の寸法に削っていきます。

フライス盤の場合はバリ取りが必要であるため、難しそうな印象を受けました。

実際にやるのは次回です。

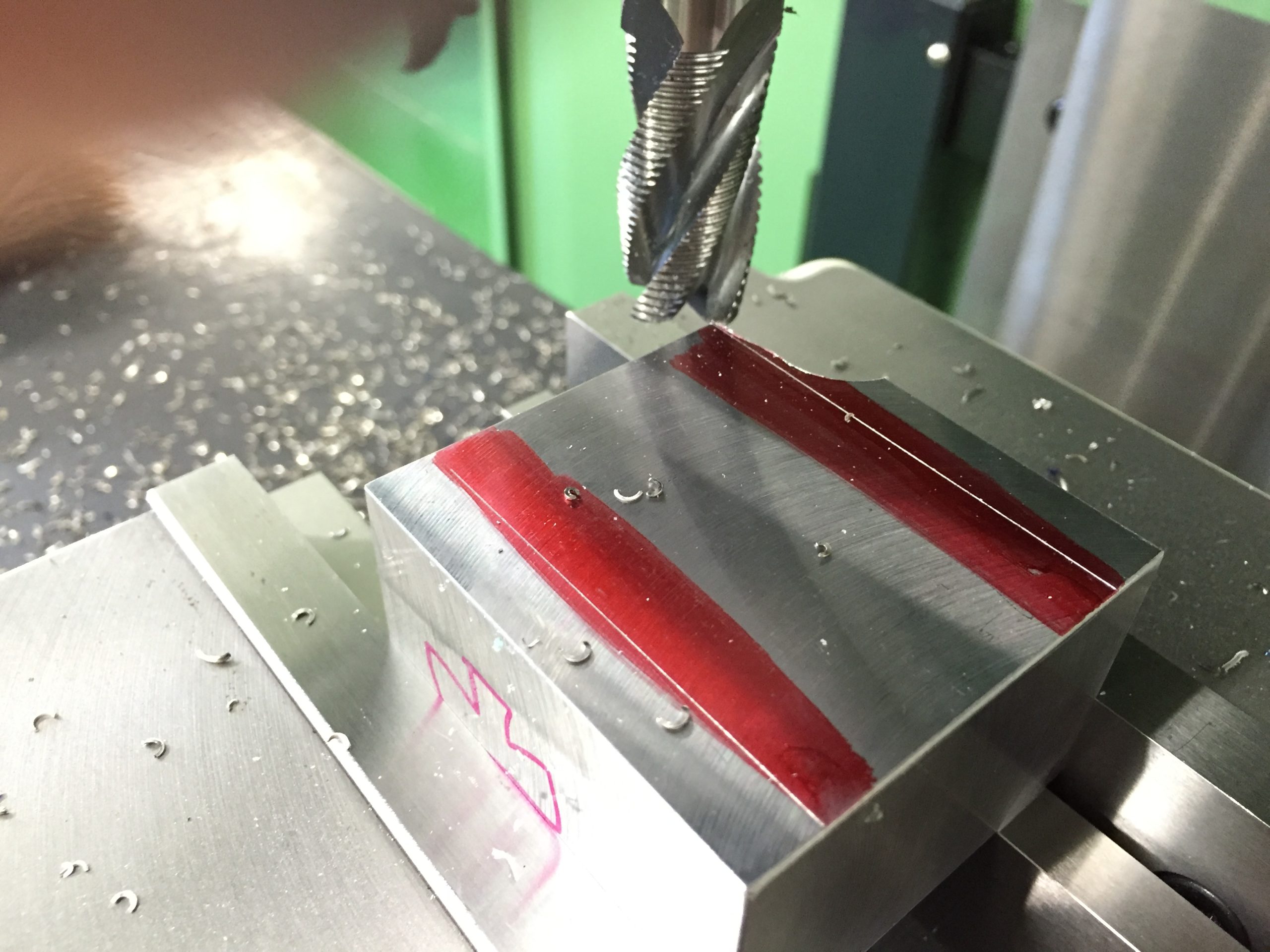

仕上げのエンドミルを取り付け

画像が仕上げのエンドミル。

ラフィング(荒加工)エンドミルと違って、刃にギザギザがついていません。

新品を使わせてもらえるということで、明日が楽しみです。

床が滑らなくなる魔法の粉!?

時間が余ったため床の掃除。

床についた油を、先生の言う「油を吸着する魔法の粉」でとります。

床が滑らなくなりました笑

追記:就職後、現場では油を吸う粉は一度も使っていません。こぼれたボロ布で拭き取ります

コメント