クーラントには様々な種類があり、適したものを使わないと切削性が大きく落ちてしまいます。

また、同じクーラントを使っていてもメンテナンス方法によっては大きく潤滑効果が落ちてしまうこともあります。

私が使っているクーラントと使っている理由、そしてメンテナンス方法を紹介するので、是非参考にしていただければと思います(^^

NC旋盤で私が使っているクーラント

私が勤務先で使っているNC旋盤 オークマLB3000EXには、タイユ ハイチップNC-11を使っています。

このクーラントはオークマが使用を公式に推奨している油です。

透明な水溶性の油になります。

この油の良い点

この油は、使うと仕上げ面に光沢が出てきれいになる印象があります。

荒加工に関しても潤滑性はあがっているのだと思いますが、感覚的にはあまりわかりません。

ですが荒加工時には冷却が必須なので、当然ですがクーラントはたいへん役に立っています。

良い点としては、マシニングの油よりベタつきが少なく、手についてもそれほどの不快感はないです。

そしてマシニングで使っている油と比較して、とにかく腐りにくい!

2年前に購入したNC旋盤にいたってはまだ一度も腐っていません。

油が腐るってわかりますか? クーラントは、長い間使用するととても不快な腐敗臭がします。

腐ると切削性も落ちるのでしょうが、それより臭くてとても気になりますし、工場内の他の人にも迷惑です。

悪い点

悪い点は、タップが折れること。

タップを立てる際は一度機械を止め、不水溶性のタップ用油を塗ってやらないとスパイラルタップが折れます。

同じ加工でもマシニングの油だと折れませんので、油の違いが原因として大きいと思います。

一度SS400でもM8のタップが折れたこともありますので、NC旋盤でタップの数物をよく加工する場合は別のクーラントの方がよいでしょう。

タップ下穴径を0.1大きくし、鉄製品で切れ味の良いタップを使えば上手くいくこともありますが、安心はできません。

ステンであればほぼ100%無理です。不水溶性の油を塗って対応しています。

タップ以外はそれほどの問題はありませんが、ハイス工具でステンレスを加工しようと思うとやはりマシニングで使っている油より切削性が悪い感覚があります。

NC旋盤でハイス工具といえばやはりキリですね。 マシニングよりへたりが早いと思います。

ステンレスがメインの場合はマシニングで使っている油を検討したほうが良いと思います。

それからもう一つのデメリットとして、NC旋盤庫内の塗装を劣化させやすいというデメリットもあります。

2年前に新しく導入した新しいNC旋盤(LB3000EX2)は、今まで持っていた機械よりクーラント圧が高いため庫内の塗装の劣化が激しく、クーラントがよく当たる箇所に関しては導入して10年以上経つ機械と同じくらい塗装が剥がれてしまっています。

愚痴を言うと、この油を推奨しているオークマには、もっとこのクーラントでも剥がれにくい塗装を施してほしいものです。。。

マシニングセンタで使っている油

マシニングではタイユ ハイチップ EX-318を使っています。

この油は、水に溶かすと乳白色になる油です。

この油のメリットとデメリット

NC-11よりベタつきますし、腐敗も速いです。さらに、クーラントが水たまりのようになったまま放置すると、機械が錆びてしまう場合もあります。

ですがこの油の良い点は、タップが折れにくいということです。

SS400やS50Cなどの鋼材であればほぼ折れることはありません。

マシニングセンタはタップ加工を多用します。

もちろんステンでM6くらいまでのスパイラルだと普通に折れることも多いですが、ハイチップNC-11より格段に折れにくいというのはマシニングセンタにとって大きなメリットです。

切削性も、ステンレスでもハイスエンドミルやハイスドリルでの加工がしやすく、ステンレスを加工する機会が多い場合はおすすめの油です。

クーラントってどんな種類があるの?

勤務先で使っているタイユの油を例に、機械のクーラントにはどんな種類があるかご紹介します!

まず考えなければならないのは不水溶性か水溶性かということです。

私の勤務先では水溶性のクーラントしか使いませんので、不水溶性についてはあまり知識がありませんが、油に火がついて火事になったなんていう話も聞いたことがありますので、特別な理由がない限りは水溶性の油を使うことをおすすめします。

水溶性クーラントの種類は大きく分けると3種類

水溶性のクーラントについて解説していきます。

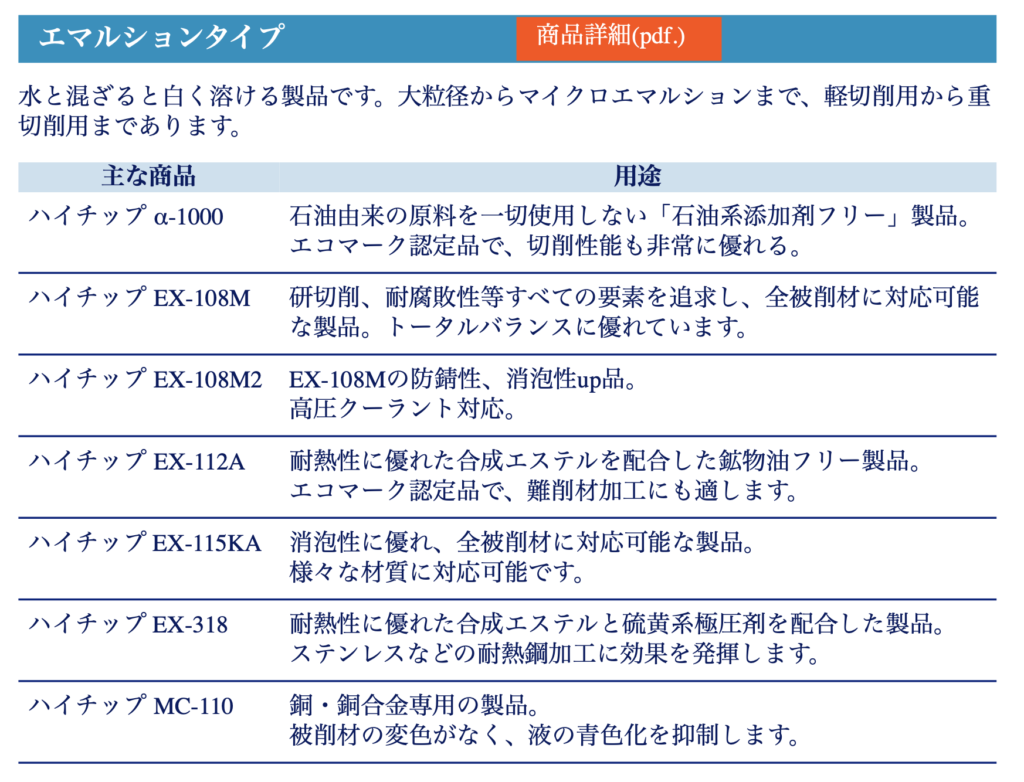

エマルション

まずは水に溶かすと牛乳のような白色になるエマルションタイプ。

切削性は3種の中で最も良いですが、ベタつきやすく、比較的腐敗も早いです。

透明型ソリュブル

水に溶かしても透明で、見た目には水と変わらない色のソリュブルタイプ。

切削性は3種の中で最も悪いですが、ベタつかず、寿命が長い特性があります。

半透明型ソリュブル

水と混ぜると半透明になったり、薄い黄色になったりする半透明型ソリュブルタイプ。

透明型ソリュブルとエマルションの中間の特性を持っています。

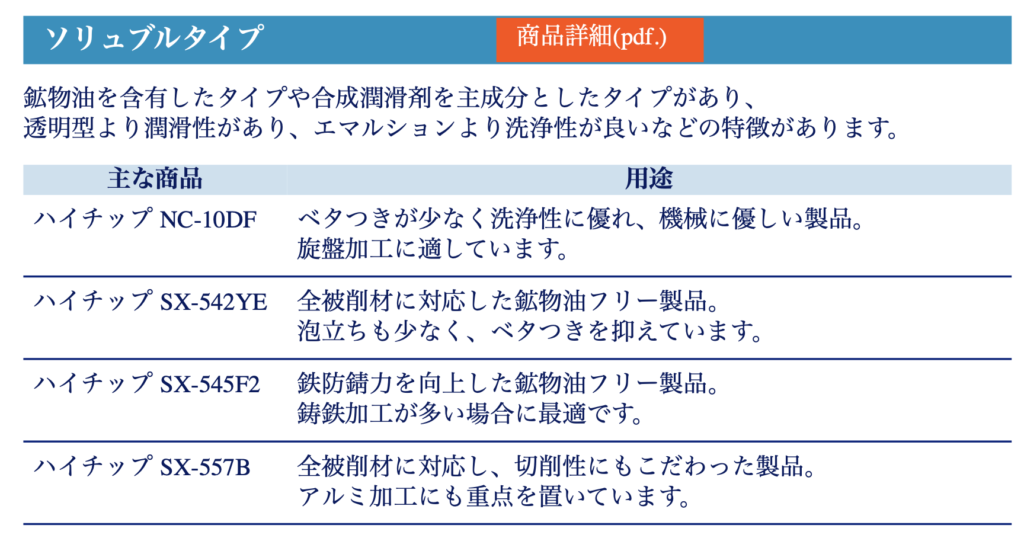

どうやって油を選んだらいいの?

例えばタイユであれば、画像のように選定表がありますので、これで確認すれば選定することができます。

それからオークマのこちらのサイト→https://www.okumamerit.com/cuttingoil/#

では希望の被削材など条件を入力するとタイユの適した油が表示されるようになっていますので、活用してみると良いと思います。

とはいえ、被削材や使う工具、加工環境によって一概にはいえないと思いますのでメーカーに確認して油を選定するのが間違いないです。

私としては油屋さんの言いなりになるのではなく、きちんとメーカーにも確認してから選んだほうが良いと思います。

クーラントのメンテナンスの必要性

クーラントは加工熱などで水分が蒸発していくのはもちろん、切粉などとともに油の成分も徐々に減っていきます。

また、切粉や潤滑油などの不純物も入り、劣化も進んでいきます。

クーラントが腐ると臭くて大変なことになりますので、なるべくクーラントの寿命を伸ばすためにメンテナンスをしてやりましょう。

NC旋盤・マシニングのクーラントの補充方法

クーラントがこのくらい減ったら補充しています

クーラントの補充方法について解説します。

勤務先では、NC旋盤のクーラントタンク内に段がついているので、その段のところまでクーラントが減ったら補充するようにしています。

目盛りでいうと残り半分〜3分の1くらいです。マシニングも同じようなタイミングで入れています。

毎回500mLずつ油を足しています

NC旋盤ではハイチップNC-11を500mL大雑把に計量し、それを水で10倍くらいに薄めてからタンク内に投入しています。

そしてタンクが満タンになるまで水を入れて完了です。

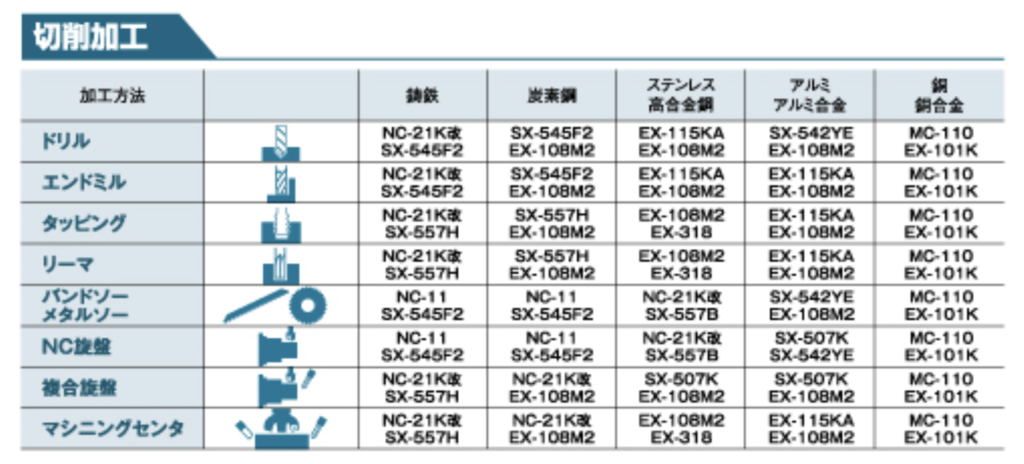

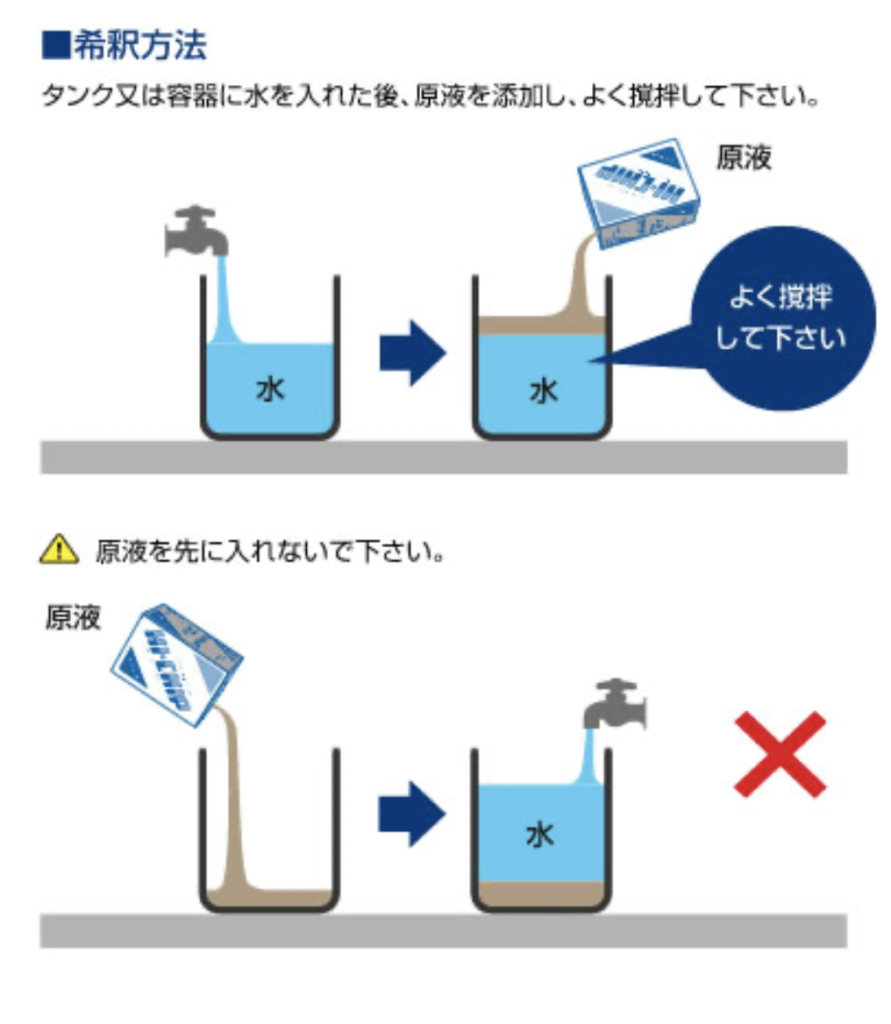

このときに、画像のように、普段は水だけを入れて、たまーに油をまとめて大量に足すというやり方は良くないです。

毎回少しずつでも水と油を混ぜてクーラントを補充するようにしましょう。

画像はタイユのものですが、画像のように毎日油を足す必要はさすがにないと思います。

上記のようにタンクの中身が減ってきたら足すというかたちで十分です。

クーラントを足す際の豆知識!

クーラントを足す際は、先に水と油を混ぜてから入れるようにしましょう。

その油の混ぜ方についても、画像のように先に水を入れてから原液を入れて溶かします。

その方が混ざりやすいようです。

特にエマルションの油は比較的均一に混ざりにくく、このような方法で追加したほうがいいそうですので覚えてくと良いと思います。

クーラント濃度の測定方法

クーラントの濃度測定には画像のようなクーラントテスターを使います。

光の屈折によって濃度が測れる仕組みになっています。

ただし経験上、この濃度計は感覚的に誤差があるので過信は禁物です!

クーラント意外の油などが混ざってしまうことによるものだと思いますが、正確にクーラント濃度が測れない場合も多いです。

とはいえ濃度は感覚ではわかりませんので、参考程度に測定することは大切です。

測定方法を解説します!

まずは下準備として、クーラントの入れ替えを行った際に、正しい濃度になっているクーラントの濃度を測定しておきます。

その際にしっかりクーラントを混ぜてから測定するようにしましょう。

その値をメモしておくことで、測定値が濃いのか薄いのか判断することができます。

私の勤務先のNC旋盤は数値が3.5~4.5、マシニングセンタは4~5でちょうど良いくらいです。

測り方は簡単です。クーラントを一滴測定器のガラス面に乗せ、蓋をするだけ。

このとき、気泡が入らないように気をつけましょう!正確な測定ができなくなってしまいます。(きちんと測っても正確とはいえませんが・・・)

そして測定器をのぞくと、写真の2枚目のように濃度が表示されます。

以上のように、一応は簡単に測ることができます(^^

クーラントタンクのメンテナンス

おそらく他メーカーのNC旋盤もそうかと思いますが、オークマのNC旋盤のクーラントタンクには、メインタンクとポンプのあるタンクの間にフィルターが2枚ついています。

そのフィルターはクーラントに混入した切粉などがポンプに入ってしまわないようにするためのもので、定期的に洗浄してやったほうが良いです。

フィルターを2枚とも抜いてしまうと切粉などがポンプの方に入ってしまうため、フィルターを一枚ずつ抜いて、1~2ヶ月に1回などで良いので定期的に洗浄するようにしましょう。

この洗浄作業をするだけで多少はクーラント内の汚れも減りますし、ポンプに切粉が入ってしまうことも防ぐことができます!

クーラントの入れ替え

クーラントが腐って臭いがでてきたら、クーラントの入れ替えが必要です。

その流れを説明します。

どのくらいのタイミングでクーラントの入れ替えが必要?

タイミングとしては、臭いが出てきたらでOKです。

ですが社内にある機械が多い場合はまとめて入れ替えた方が効率的に作業できると思いますので、タイミングを合わせても良いです。

タンクの大きさや油の種類、機械の使用頻度や被削材にもよるので一概には言えませんが、エマルションで 10ヶ月〜1年くらい、透明型ソリュブルで1年〜1年半くらいはもつと思います。

なぜクーラントに臭いがでるのか

油自体は腐りませんが、水は腐ります。

水を腐敗させる微生物が湧いて、その微生物の代謝によって臭いが発生します。

90%以上が水分とはいえ油の中でも増殖するなんて、微生物はたくましいですね。

クーラントを長持ちさせるために

クーラントを長持ちさせるポイントを解説します。

クーラント濃度を低くしない

クーラント濃度を低くしないことが一番簡単で大切なポイントだと思います。

水の割合が増えるとどうしても微生物が増殖しやすくなってしまいます。

こまめにクーラント液の継ぎ足しやクーラント濃度の測定などを行い、クーラントの濃度が下がらないようにしましょう。

クーラント原液と水が均一に混ざっていないまま放置しないのもポイントです。

例えば金曜日の帰り際にクーラントを足して、土日の二日間放置してしまうと、濃度の薄い部分と濃い部分でムラができたまま放置されることになります。

濃度の低い部分に微生物が湧く可能性があるので、休み前にクーラントを継ぎ足す際はクーラントをしばらく回してタンク内のクーラントを混ぜておくようにしましょう。

クーラント入れ替えの際に微生物をしっかり殺す

クーラント入れ替えの際、タンク内の掃除はしっかり行ったほうが良いです。

ここで一つ私の面白い経験をお話します。

全く同じクーラントを入れて同じように使っていたのに、10年前から使っているNC旋盤はクーラントが1年で腐り、約2年前に入れたNC旋盤では現在進行系でまだ一度も腐っていない(2年はもっている)という経験です。

私はこの原因は、クーラントを腐らせたことのある10年前の機械は微生物が機械内にわずかに残っており、それが増殖してしまう、その一方で2年前の機械は腐らせたことがないのでまだ腐敗菌がいないため腐らないのではないかと考えています。

もちろんクーラント圧の差や機械性能の差、使用頻度の差によっての結果かもしれませんので断定はできませんが、私は微生物を機械内から駆逐することでクーラントの持ちが良くなるのではないかと考えています。

なので後述しますが、タンク内の掃除は全ての微生物を殺すことを意識して行っています。

エアレーションを行うのは逆効果

一般社団法人潤滑油協会のHPに書いてあったことです。→http://www.jalos.or.jp

クーラントの臭いを発生させる菌は好気性の菌、つまり空気のある環境下で増える菌だそうです。

なので、腐敗予防のためにとエアレーションを行うことは逆効果になります。

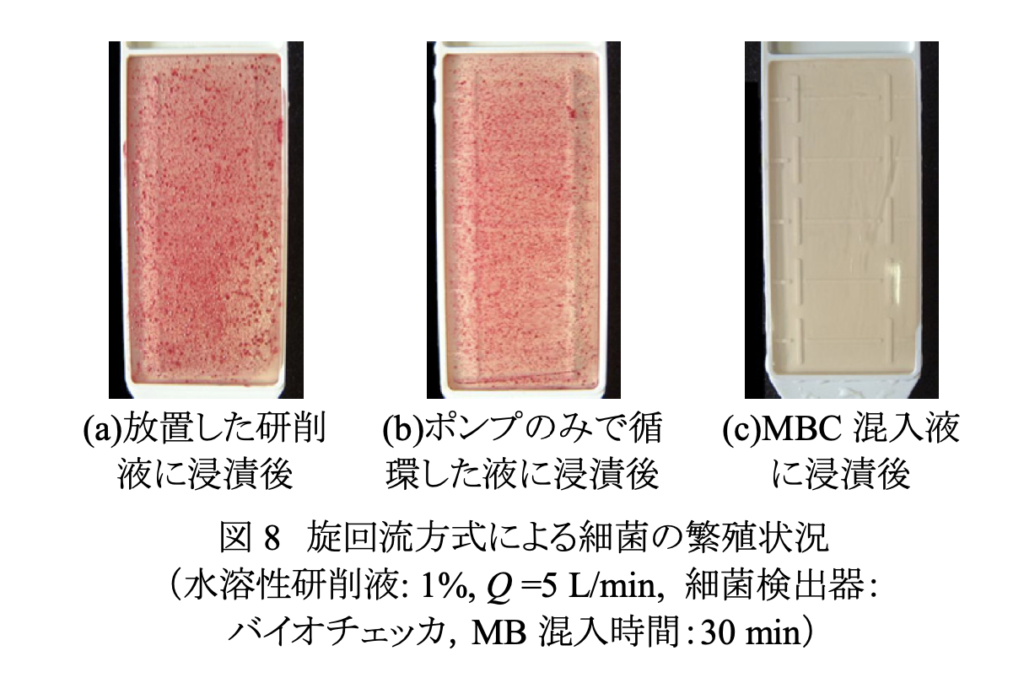

マイクロバブルは微生物を殺す

ただしマイクロバブルは別のようです。

マイクロバブルというのは要するに微小な泡のこと。

インターネットで検索すると、砥粒加工学会誌の論文を見つけました。→https://www.jstage.jst.go.jp/article/jsat/56/7/56_465/_pdf

研削液の論文ですが、同じ水溶性のクーラントですので切削加工にも当てはまるかと思います。

この画像は、クーラントに湧いた微生物がマイクロバブルによって死ぬことを示した実験の結果です。

画像の赤い点々が微生物です。

左のサンプルが放置したクーラント、真ん中がそれをポンプのみで循環したもの、右がマイクロバブルを使ったものです。

右のマイクロバブルを使ったものでのみ、ほぼ微生物が死んでいるのがわかります。

マイクロバブル、すごいですね。

マイクロバブルが微生物を殺す仕組みは、マイクロバブルが割れる瞬間にフリーラジカルと呼ばれる分子やオゾンが発生し、それに殺菌作用があるようです。さらに割れるエネルギーでホットスポットと呼ばれる超高圧で超高温の領域が瞬間的にできるとか。

仕組みは何であれマイクロバブル、とても興味が湧くものですね。

使ったことがある方はぜひコメントで効果を教えていただければと思います!

油や水を見直す

例えばエマルションの油より透明型ソリュブルの油のほうが長持ちするように、より長持ちする油に変えてしまうのも一つの手です。

そしてどうやら希釈水の方にも適した水質があるようです。

こちらは関西特殊工作油さんのHPで見つけたグラフです。

水の硬度は20~100ppmの間が良いなど、色々あるようです。

ただ現実的には水道水以外の希釈水を使うというのは難しいので基本的にはその他の方法で腐敗の対策を行っていくことになります。

薬剤を使う

薬剤を使って微生物の増殖を抑えるのも一つの手です。

下記の2種類の薬剤が代表的です。

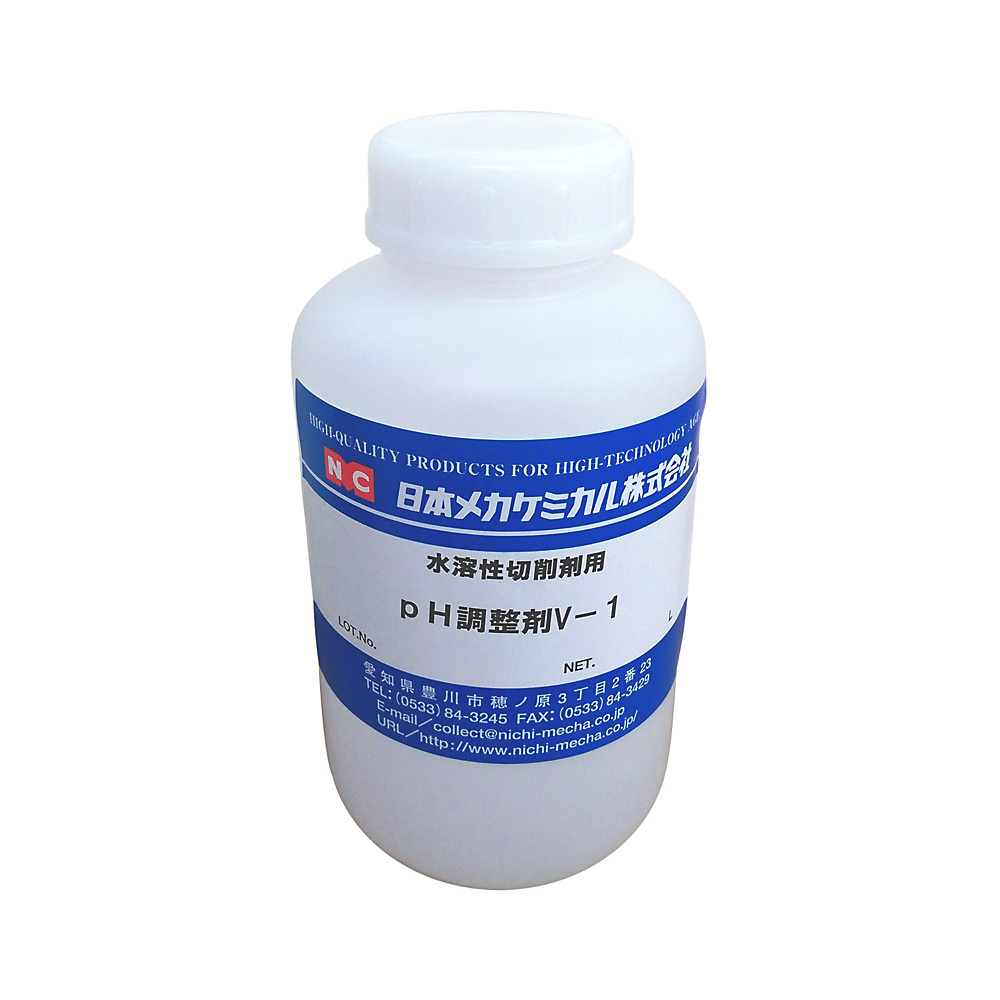

pH調整剤を使う

pH調整剤は、pHを上げる薬剤です。

クーラントのpHは微生物の代謝産物や空気が溶け込むことで徐々に下がっていきます。

酸性に傾いてしまうということですね。

pHが下がると菌が増えやすくなったりサビが発生しやすくなるため、pH調整剤でpHを上げてやるとクーラントが腐るのを予防することができます。

防腐剤で殺菌する

防腐剤は、菌を殺す薬です。

防腐剤を添加しておくことで、クーラントが腐る予防をすることができます。

さらにクーラントの全入れ替えを行う前に、古いクーラントに防腐剤を添加して一晩おき、菌を殺してからクーラントを入れ替えるとクーラントの持ちが良くなります。

クーラント入れ替えの方法

クーラント入れ替えの手順を紹介していきます。私もついこのあいだ作業したところです。

クーラントタンク内の切削油をポンプで抜く

まずはクーラントを吸い取り機で全てドラム缶内に抜きとります。 ドラム缶がいっぱいになってしまうといけないので、あらかじめタンク内のクーラントは減らしておきましょう。

クーラントの抜き取りは勤務先の人が自作した圧縮エア動力の吸い取り機を使用しています。

市販のものも買えるので、購入しても良いと思います。

このときに、先程紹介したように防腐剤を入れて一晩おき、古い切削油内の菌を殺しておくとなお良いです。

きれいにタンクを掃除する

ここも大事なポイント。

わたしの勤務先ではケルヒャーでタンクを洗浄し、洗剤を使って手できれいにクーラントタンクを拭き上げています。

ポンプも手が届くところはしっかり洗剤を使って拭き上げます。

菌を全て殺すイメージを持って拭き上げるようにしましょう。

機械内部の古いクーラントも抜けるとなお良い

NC旋盤ではタレットだけではなく心押台のほうからもクーラントが出てくるので難しいですが、なるべく機械内部に残った古いクーラントはペール缶などで受けて取り除くようにしましょう。

マシニングであれば簡単に抜くことができます。

古いクーラントの中には菌が入っていますから、それを残してしまうと菌が増殖してしまい、クーラントが腐る原因になります。

新しいクーラントを入れて完成

最後に新しいクーラントを入れて完成です。

水と原液がきちんと混ざるように、しばらくクーラントを出しておきましょう。

この油を試してみたい!!

私は普段NC旋盤を使って仕事をしており、クーラントは先述の通りハイチップNC−11を使っています。

ですが、ステンレスもよく削りますので、ステンレス向け第一推奨のNC-21K改を是非使ってみたいです!

NC-21K改を使ったことがある方、どのくらいの期間もつかや切削性はどうかなど、情報をコメントでいただけると嬉しいです!

安くて良い切削油メーカー

私はタイユの油しか使ったことがありませんので、金額や油の質を比較して他に優れたメーカーがあれば、そちらを試してみたいと思っています。

検索上位に出てくる日本工作油や協同油脂、ネオスなど多少調べてみましたが、金額が調べてもすぐには分からない環境で、比較がしにくいです。

切削性や寿命も使ってみなければわかりませんので、口コミを集めたいと思っています。

「ウチはこんな油をつかってるよー」という情報や、油のおすすめのメーカーがあればコメントで教えていただけると嬉しいです!

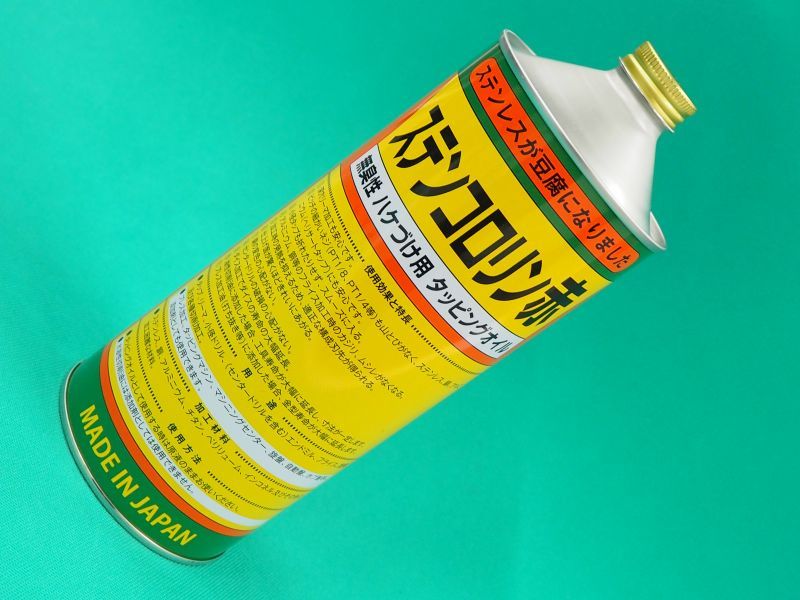

【番外編】ボール盤ではこの油を使っています!

ボール盤や、NC旋盤のタッピングの際に使っているのがこちら。

ステンコロリンです。

その名の通り?ステンレスにとても有用で、これをはけで塗るだけでタップがだいぶ折れにくくなります。

パッケージには「ステンレスが豆腐になりました」なんて書いてありますね(笑

当然ですがさすがに豆腐のようにはいかないです(笑

スプレータイプやゲル状のものもあり、用途によって使い分けるのがよいですが、基本はこちらのオイルタイプが良いかと思います。

汎用旋盤ではコレ!

私の師匠である、もう引退した会長が使っていたものをそのまま使っています。

今調べて知ったのですが、ステンコロリンよりだいぶ安いです。

はっきり言ってステンコロリンのほうが切削性が良いので、こちらが使われているのは値段が安いからですね。

このタッピングペースト、夏なら柔らかくはけで塗りやすいですが、冬場はカチコチにかたまり、とてもはけですくえるような状態ではありません。

そのため、コンロやストーブで熱を加えてタッピングペーストを溶かしてから、灯油を混ぜて柔らかくしてやります。

これで冬場でも快適に使うことができます。

それから、汎用旋盤のクーラントはNC旋盤のものと同じ、ハイチップNC-11を使っています。

あとはメタルソーにはマシニングセンタと同じハイチップ EX-318を濃いめにして使用しています。

コメント