フライス盤やマシニングセンタでのミーリング加工の主役であるエンドミル。

様々な種類があるエンドミルの中から、本記事では「ボールエンドミル」にフォーカスして解説しました!

ボールエンドミルとは?

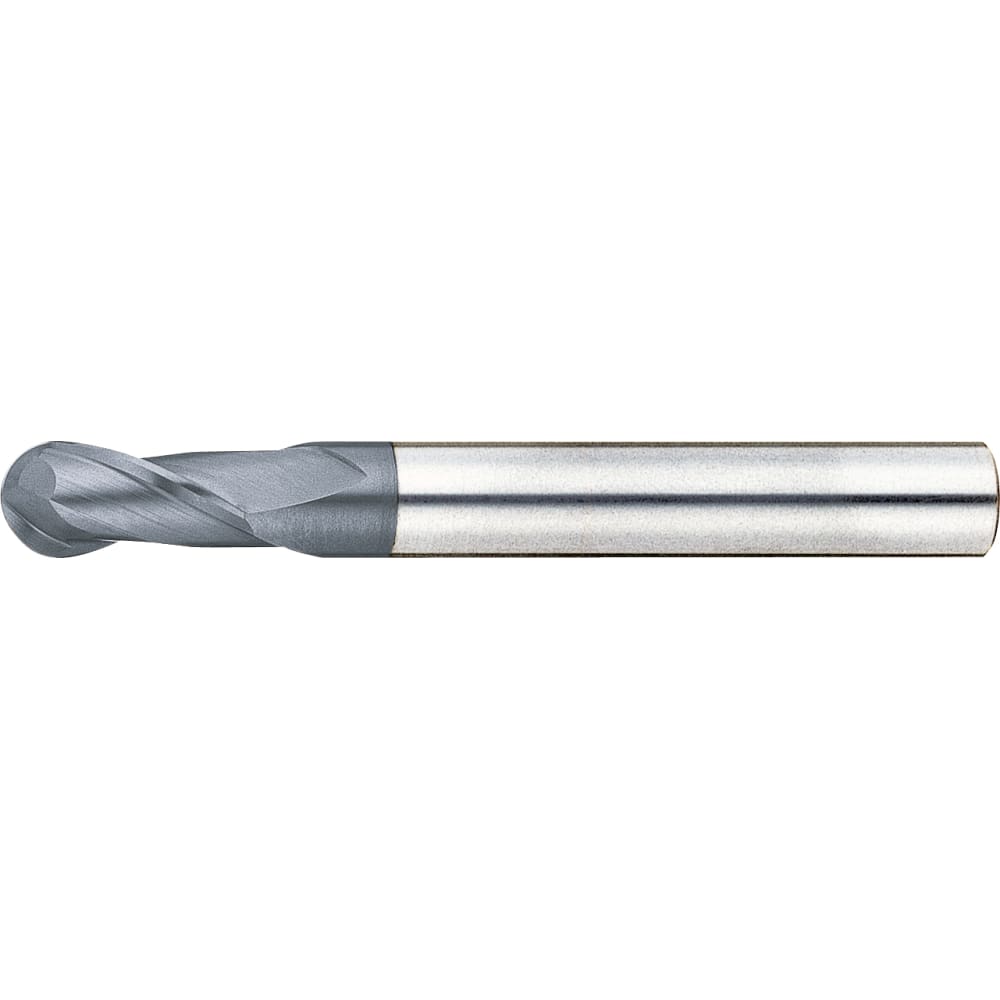

ボールエンドミルとは、先端が球状になったエンドミルのことです。

通常は、上図のような半球状になっているものが一般的です。同時5軸加工での干渉を防ぐために、先端部がより球に近い形状をしているものもあります(記事終盤の見出し「ボールエンドミルの種類」で解説しています)。

通常のスクエアエンドミルは基本的に底面は平面しか加工できませんが、ボールエンドミルであれば、側面・底面ともに曲面に仕上げることが可能です。

R面などの加工のほか、CAMを使った加工によく使われるエンドミルです!

一口にボールエンドミルといっても、同時3軸加工、同時5軸加工の普及に伴って様々な種類のものが開発されています。

そして、通常のエンドミルと違ったコツが必要なのもこの工具の特徴です。

ボールエンドミルで可能な加工

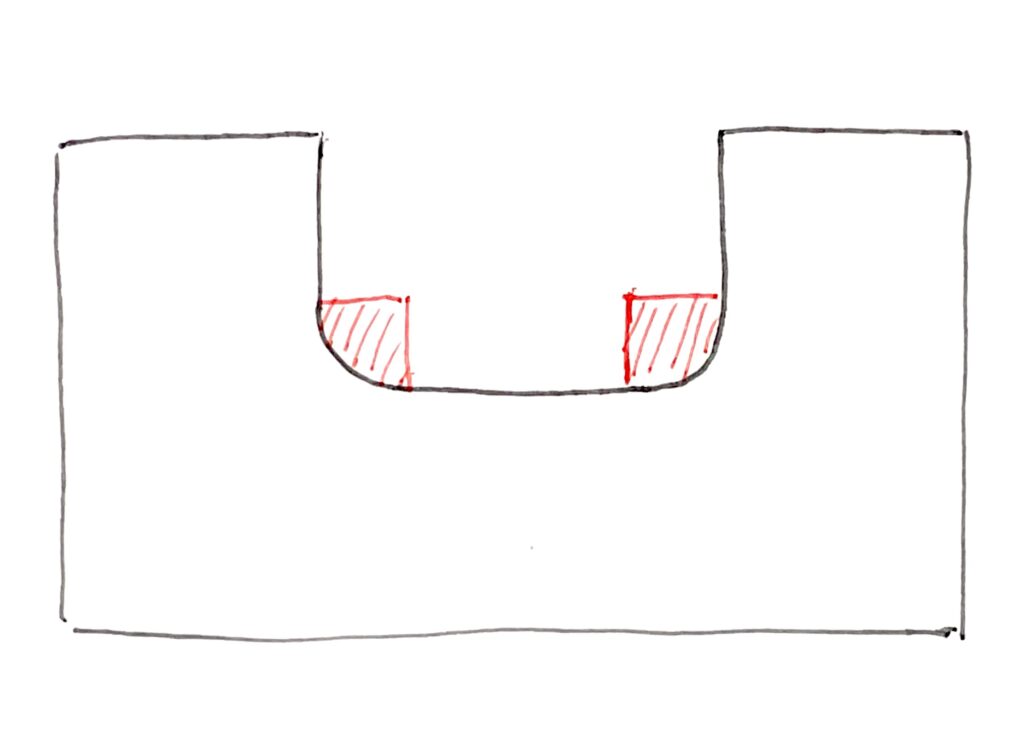

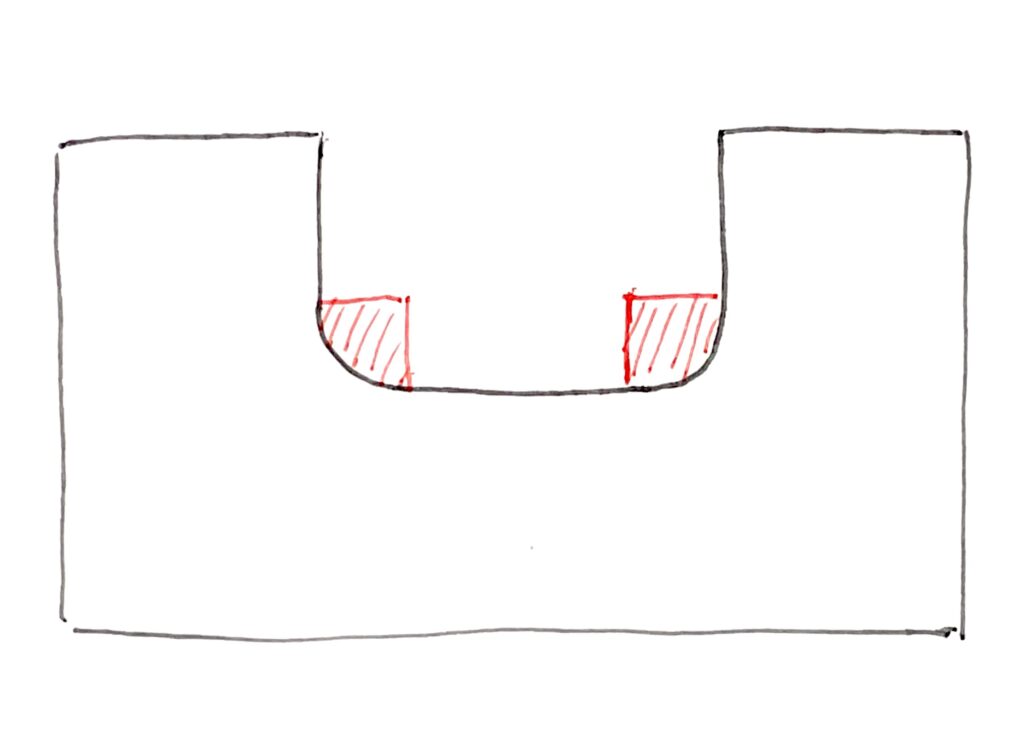

隅底部R面取り加工

下図のような、スクエアエンドミルでは取りきれない隅底部R面(赤斜線部の切削)のような形状であれば、ボールエンドミルを使って、簡単な動きの手動操作で削ることができます。

一方で、ボールエンドミル刃先全体を使う加工になるため負荷がかなり大きく、切削条件を落として慎重に行う必要がある加工です。

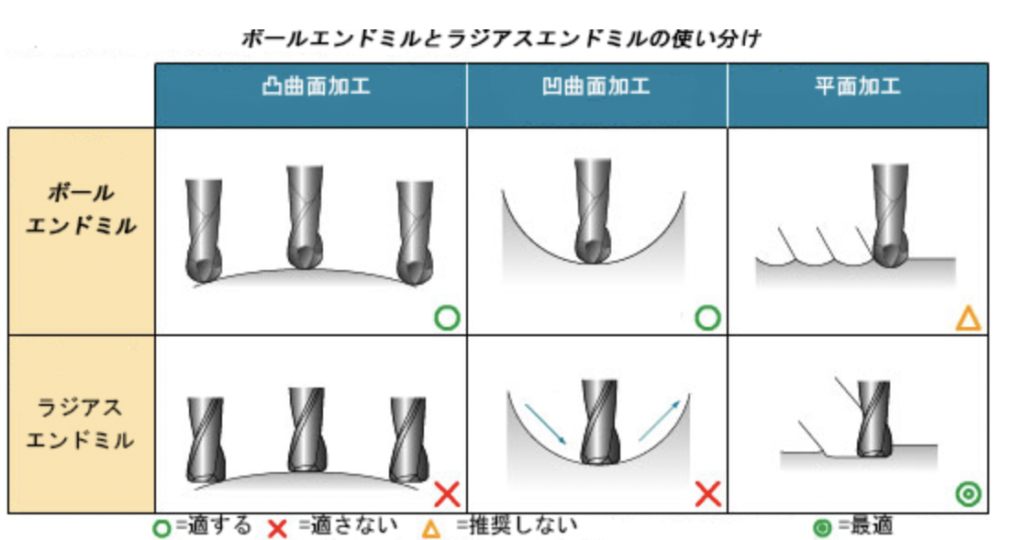

凸、凹曲面、平面加工

ボールエンドミルを使えば、下図のようにCAMプログラミングによって比較的自由に凸、凹曲面、そして平面加工を行うことができます!(詳しくは後述します)

コーナーがRになっているラジアスエンドミルでもCAMを使った加工は可能ですが、加工できる形状が限られてきますので、使い分けが大切です。

ボールエンドミルの特徴、メリット

底部の曲面を加工できる

ボールエンドミルは、スクエアエンドミルでは難しい、底部のR面の加工が可能です。

また、CAMを使うことによって、ボールエンドミルの半径より大きい曲面であれば自由に形状を削り出すことができます。

底部平面も加工できる

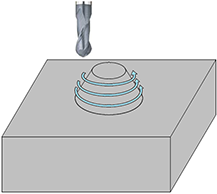

ボールエンドミルは、曲面の加工に適していながら底部平面も加工可能です!

下図のように、少しずつエンドミルをずらしながら往復させ、平面を形成していきます。

点あたりで1パスの加工範囲が狭い上、三軸であれば後述する”低切削速度域を使った加工”にならざるを得ないため、あまり効率的な加工とはいえませんので、必要な場合のみに使う加工方法でもあります。

ボールエンドミルのデメリット・注意点

倒れ・びびりが発生しやすい

ボールエンドミルは、スクエアエンドミルと比べて切削部の断面積が大きくなるため、工具にかかる切削抵抗が大きくなります。

そのため、エンドミルの倒れやびびりが発生しやすいです。これは、取り代が大きくなればなるほど、また加工対象のRが小さいほど発生しやすくなります。

スクエアエンドミルと使い比べてみると分かりすが、エンドミルにかかっている抵抗の感覚が全く違います。

荒加工で使う場合負荷が大きい

前述のように、切削抵抗が大きくなりやすい性質があるため、ボールエンドミルは荒加工には向きません。

荒加工には、刃先交換式エンドミルや、スクエアエンドミルを使うことをおすすめします。

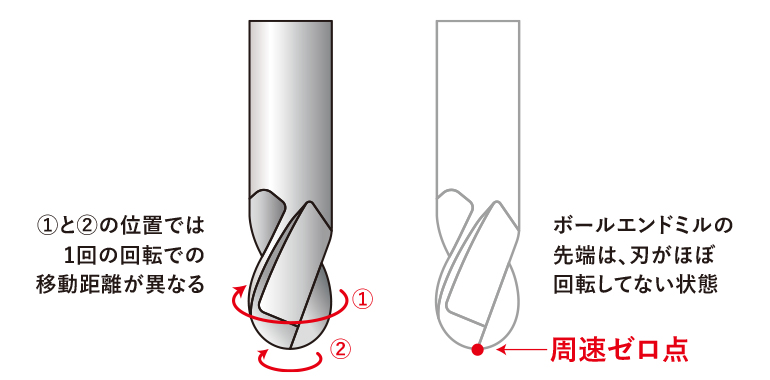

低切削速度域での加工になりやすい

エンドミルでの加工に限らず、切削加工を行うにあたっては”切削速度”(周速)が大変重要です。

切削速度は刃物がワークにぶつかる速さ。そのため回転数が上がると切削速度は上がり、回転数が下がると切削速度も下がります。

そして、同じ回転数でも工具径が大きくなれば切削速度は高まり、工具径が小さくなれば切削速度は低くなります。

つまりボールエンドミルにおいては、外周部は通常の切削速度で削れますが、回転中心付近は限りなく低い切削速度になってしまいます。

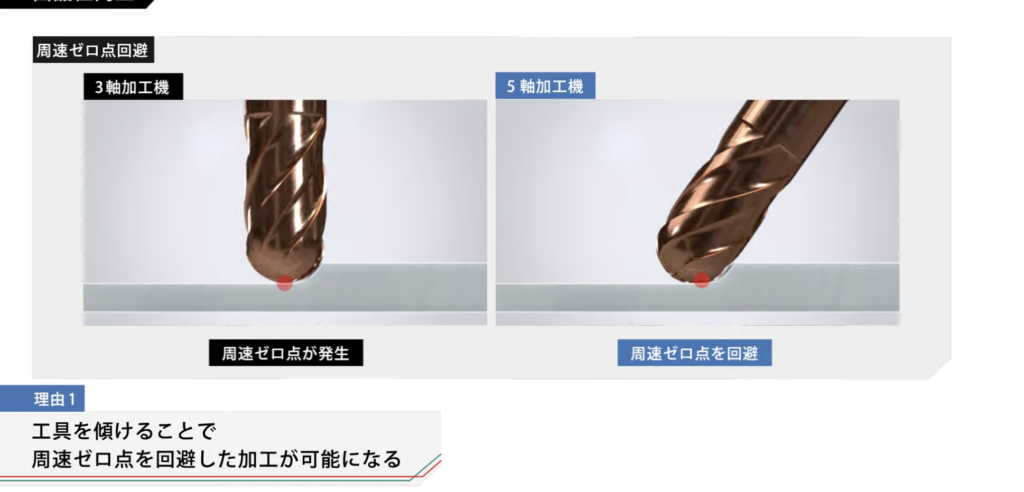

特に回転中心に関しては切削速度(周速)がゼロになるため、「切削速度(周速)ゼロ点」と呼ばれます。

このような切削速度が低い部分を使って削ると「構成刃先」と呼ばれる、被削材が刃先にくっついてしまう現象がおこりやすく、それが原因でチッピングが起こってしまいます。

スクエアエンドミルでは回転中心付近で削ることはめったにありませんので、低切削速度域でチッピングが起こりやすいのはボールデメリットならではのデメリットといえます。

たわみ、剛性、切削速度を考えると、正常に加工できる範囲は下図二枚目の水色部のみになってしまいます。

隅底部をピン角にできない

ボールエンドミルの形状では、隅底部にアールが残ってしまい、ピン角にできません。

ピン角が必要な場合はスクエアエンドミルを使用しましょう。

ボールエンドミルの使い方

ボールエンドミルは、一般的なスクエアエンドミルと同じようにフライス盤やマシニングセンタのミーリングチャックに取り付け、回転させて使います。

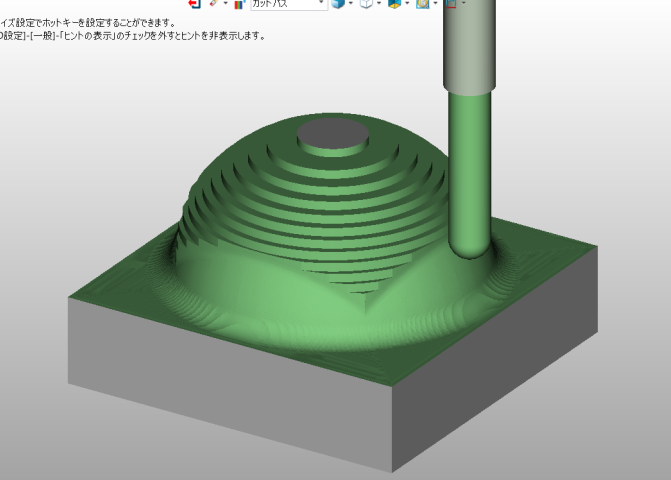

通常のプログラミングや、汎用機で手動で動かしても先述の隅底部R面取りのような加工はできますし、CAMを使った最高レベルのプログラミングでは、下動画のような複雑な動きも可能です。

CAMでボールエンドミルを使用する際の基礎知識

ボールエンドミルを使ったCAMプログラム加工ならではの基礎知識についてご紹介します!

等高線加工と走査線加工

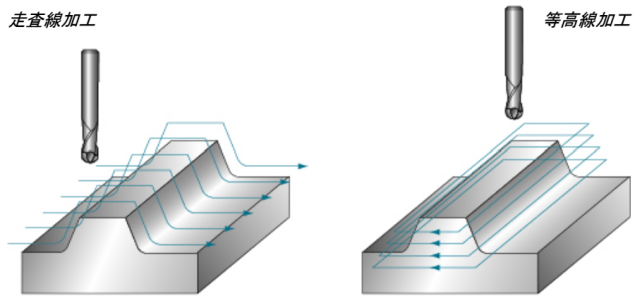

CAMプログラミングでの3軸加工では、同じ形状を作る場合でも等高線加工と走査線加工の二種類の動きが使われます。

等高線加工は、高さを一定にした状態での加工を1パスとして、高さを変えながら繰り返し加工していく方法。走査線加工は、X軸(Y軸)を一定にした状態での加工を1パスとして、Y軸(X軸)をずらしながら同様に繰り返し加工する方法です。(下図参照)

等高線加工と走査線加工にはそれぞれデメリットがあります。

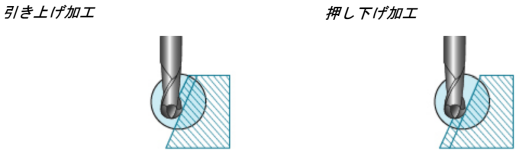

等高線加工では刃物の傷みが1点に集中しますし、走査線加工では下図のような引き上げと押し下げを繰り返して加工する中で、押し下げ加工の際に切削速度が低くなりがちです。

そのため、水平に近い面は走査線加工を使い、テーブルに対して直角に近い面は等高線加工を使うといった使い分けができるのがベストです。

下のYouTube動画では、走査線加工が使われています。

ピックフィードとカスプハイト

ボールエンドミルやラジアスエンドミルを使ったCAMの加工で覚えておきたい用語が「ピックフィード」と「カスプハイト」です。

下図(a)のようにワーク曲面や平面をボールエンドミルで削ったときの断面図が下図(b)になります。

下図(b)のpで示されているように、1パスごとにエンドミルを移動させる幅を「ピックフィード」、そして、複数のパスによってできた山の高さを「カスプハイト」と呼びます。

エンドミルの送り方向の表面粗さはこのカスプハイトで決まります。 ボールエンドミルのRを変えずに表面粗さを良くしたい場合は、ピックフィードの量を小さくすれば理論上、表面粗さは向上します。

OSG

工具を変えずとも、パスの繰り返し数を増やすことでピックフィードを小さくし、カスプハイトが低くなるようにすれば表面粗さが向上します!

その場合エンドミルの往復回数が増えるため、その分サイクルタイムは長くなってしまいます。

5軸加工機を使えるとこんなメリットが!

ボールエンドミルでの加工では、5軸加工が特に効果を発揮します!

中でも金型加工分野で多く使われている技術です。

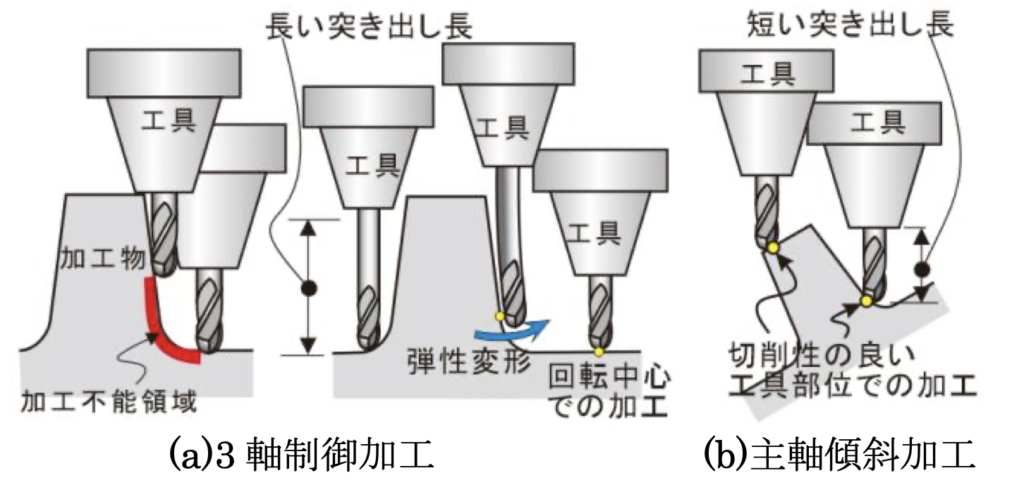

5軸加工には以下のようなメリットがあります。

- 工具を傾けることで、周速ゼロ点を回避できる

- 工具突き出し量を短くできるため、びびりが抑えられる

- 工具を傾けて削ることで、たわみを減らすことができる

どれも5軸加工に対応したCAMと、それを使う技術が必要ですが、効率的な加工や工具寿命の延長のために大変効果があります!!

ボールエンドミルの種類

ボールエンドミルは通常のソリッドボールエンドミルの他にも多くの種類があります。

中にはボールエンドミルなのに先端がボールとはいえないような面白い形状のものもあります!

ハイス・超硬ボールエンドミル

一般的なボールエンドミルです。

ハイスと超硬のものがあり、それぞれにメリットデメリットがありますので、使い分けが必要です。

CAMを使った加工では、基本的に超硬のボールエンドミルが使われます。

ハイスと超硬それぞれの特徴については以下の記事をご参照ください!

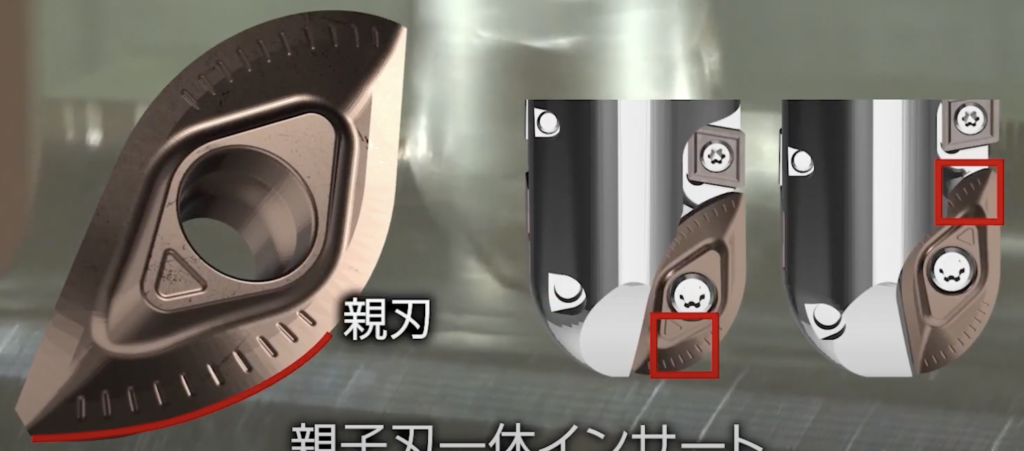

ヘッド交換式、刃先交換式ボールエンドミル

ボールエンドミルには、ヘッド交換式のものや刃先交換式のものもあります。

ボールエンドミルですので、切り込み量などの条件によっては当然びびりが発生してしまいますが、シャンクは超硬でできており、剛性が高まるように工夫がされているためソリッド超硬エンドミルと遜色ない加工が可能です。

ヘッド交換式では工具を外さずに様々なヘッドに付け替えられるメリットが大きいですし、チップ交換式では経済性が高いメリットがあります。

一方で小径のものがなかったり、寸法のラインナップが限られている、剛性ではソリッドエンドミルに敵わないといったデメリットもありますので、必要に応じた範囲で活用してみることをおすすめします!

ワイドボールエンドミル

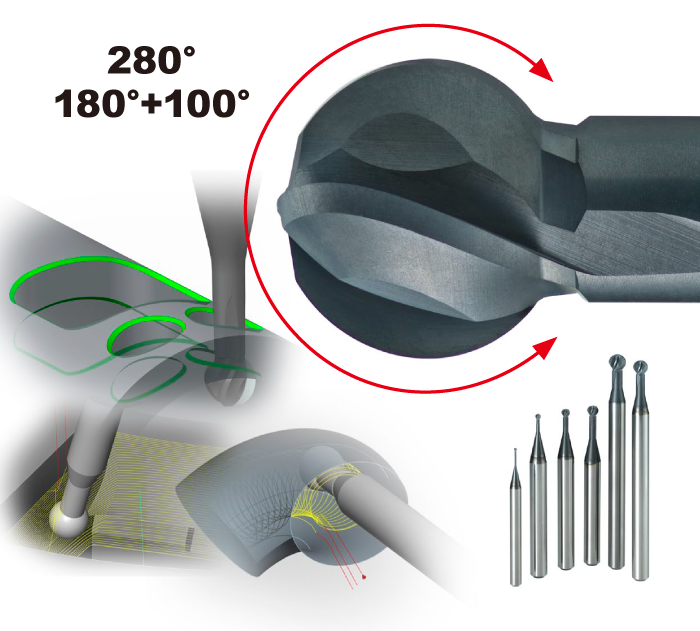

ワイドボールエンドミルは、刃部が280°もの範囲をカバーしているボールエンドミルです!

下画像のように裏面取りの自動化も行えますし、5軸加工で上手く使えば、段取りを変えずに加工できる範囲が大きくなります。

特殊な形状になっている分値も張りますので、知識としてこのエンドミルを知っておいて、必要なときに活用できるようにしておくのが良いかと思います。

異形状ボールエンドミル

最後にご紹介するのは異形状のボールエンドミルです。

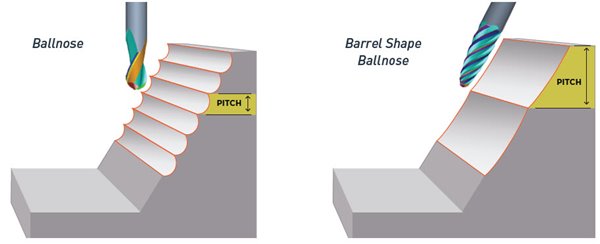

下図に掲載されているのは、「テーパー、オーバル、樽型、レンズ型」のものです。

使うのにCAMソフトの対応と技術が必要になりますが、上手く使えると加工が大変効率的になります。

更に下の図に示してあるとおり、工具の形状を変えることによってピックフィードを大幅に長くしてもカスプハイトを変えずに加工でき、サイクルタイムを大幅に短縮することができます。

特に数物加工で活用できそうな工具です。

最後に

いかがでしたでしょうか?

ボールエンドミルは昔からあった工具ではありますが、CAMの普及に伴って使われる機会がどんどん増えてきました。

本記事を参考にしていただいてボールエンドミルの特性を知った上で、うまく活用できると加工の幅が広がるかと思います!

は?現役旋盤工が解説!-120x68.jpg)

コメント