NC旋盤のタレットの傾きや主軸の振れ、何年も確認せずに使っていませんか?

機械の定期的な精度チェックをしていないと、取り返しのつかないことになってしまう可能性があります。

本記事に精度チェックの大切さとやり方をまとめましたので、ぜひ活用してください!

精度チェックが必要な理由

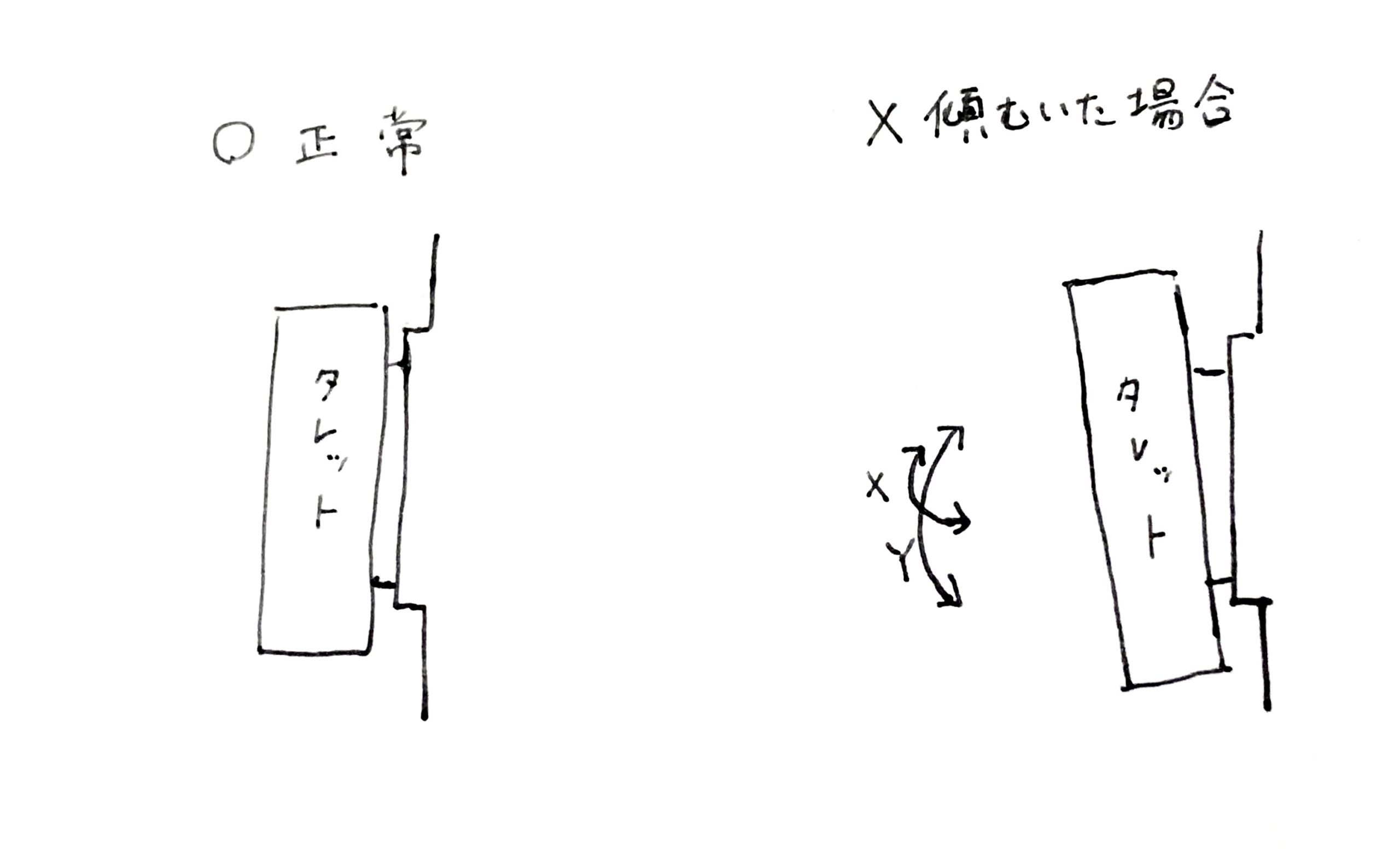

NC旋盤のタレットは傾きやすい

NC旋盤のタレットは強い衝撃が加わったり、負荷をかけた加工を行うと傾いてしまうことがあります。

気がついたときには普段の加工に影響が出たり、機械を必要以上に傷めてしまう・・・ということになりかねません。

結構簡単に狂ってしまう割には校正するのが大変で、基本的にメーカーに校正を頼むことになるのですが割と高額になってしまうため、機械の状態を知るために定期的に測定して機械の状態を把握しておくことが大切です。

タレットが傾いてしまうとどうなる?

タレットが傾くと、加工に様々な影響がでてきます。

以下に説明した問題を防ぐために精度チェックをしておくことが大切なんです。

芯高(しんだか)が合いにくくなる

タレットがY軸方向に傾くと、芯高のズレが生じてしまいます。

芯高がずれると端面加工の際にへそが残ったり、チップが欠ける原因になります。

また、径によって寸法がばらつく原因になってしまいます。

センタドリルが折れやすくなる

穴あけ位置が中心点からズレるため、センタドリルが折れやすくなります。

以前私の勤務先で0.5mmタレットが傾いていた状態でNC旋盤を使ったことがあるのですが、当然ですがセンタドリルが本当にポキポキ折れました。

穴が曲がりやすくなる

ハイスドリルを使った場合、ドリルが曲がった状態で進入するため穴曲がりが発生しやすくなります。

また、曲がらなかった場合でも穴径が大きくなってしまう原因になります。

Uドリルがまともに使えない

Uドリルもまともに使えなくなってしまいます。

私の実体験ですが、タレットが大きく傾いたNC旋盤でSUS304にφ38のUドリルで穴あけを行った際、Uドリルが無理やり曲げられながら進入するためステップごとに異常な音をならし、まともに穴をあけられない状態になりました。

エンドミルであけた穴の径が大きくなる

先に下穴をあけておき、NC旋盤でエンドミルを使って穴あけをした場合、タレットが傾いているとその分穴径が大きくなってしまいます。

タレットの精度チェックの方法

精度チェックの項目にはタレット・主軸・心押台と大きく分けて3つあります。

まずは、その中でも最も精度が狂いやすいタレットの精度チェックについて解説します。

まずはどこをチェックしていけばよいかを解説しますね。

内径ホルダの芯振れは必ずチェック

内径バイトホルダの内径の振れは必ずチェックしておきましょう。

なぜならここが加工に最も影響がでやすいところだからです。

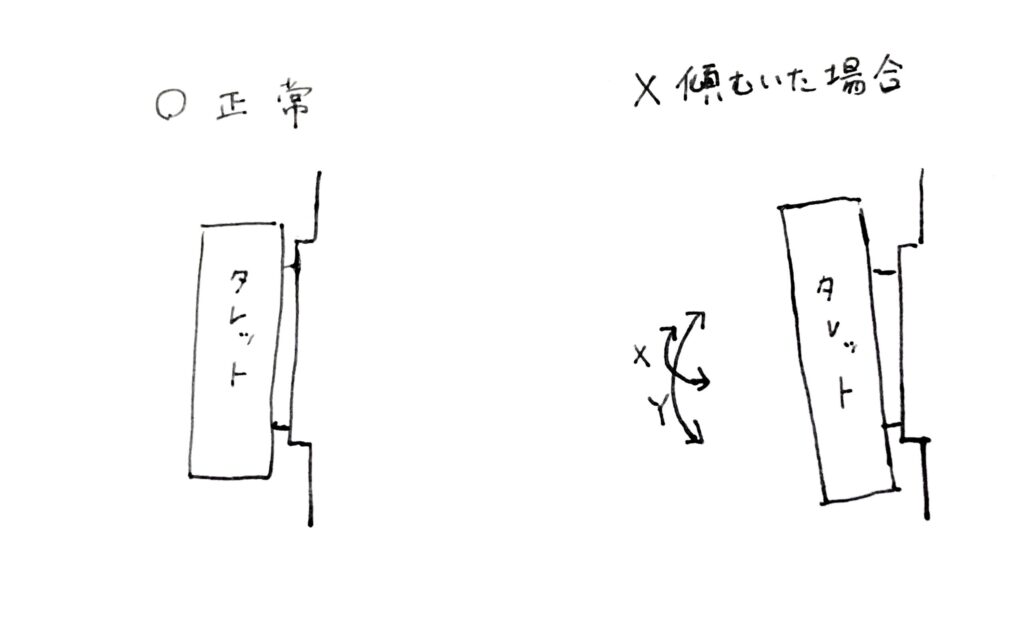

測定方法

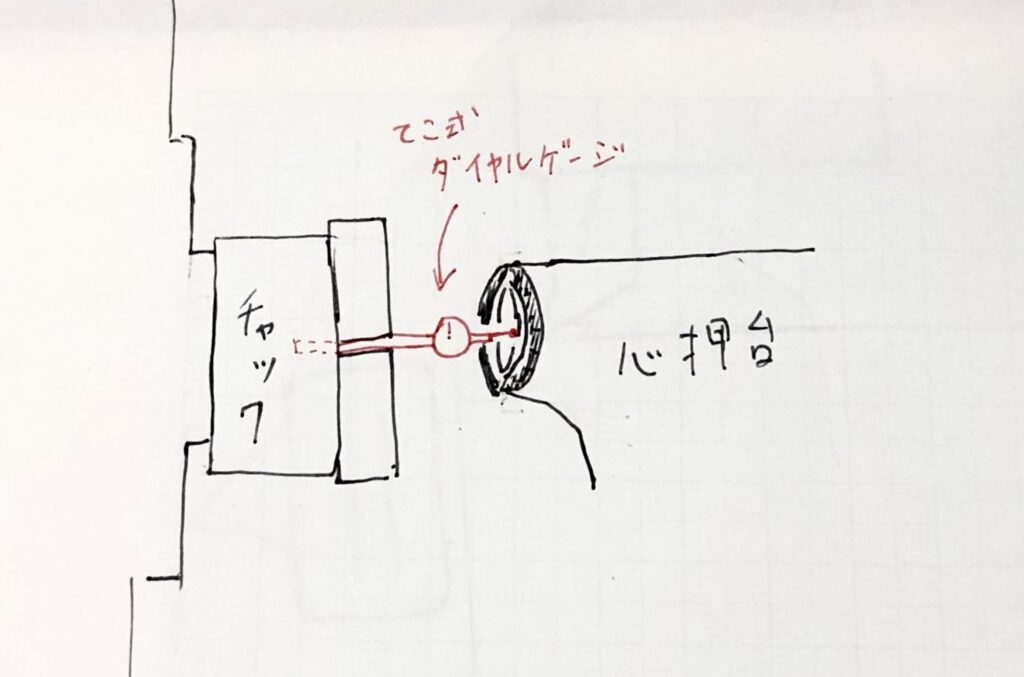

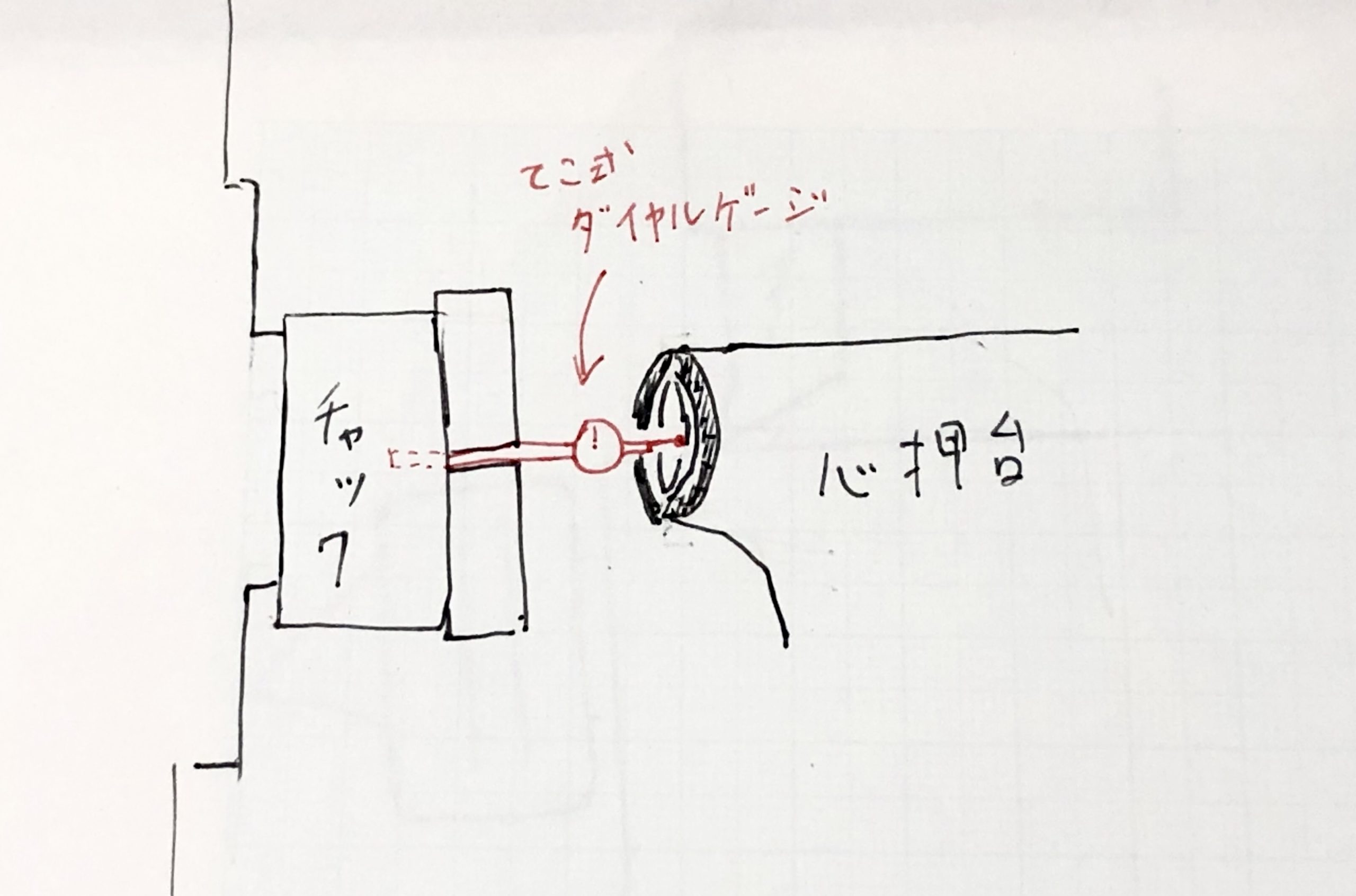

こちらの記事でも解説しましたが、画像のようなピックを取り付ける治具を製作して使います。

例えば私の使っているLB3000というNC旋盤はツールホルダ内径がφ40ですので、φ40の丸棒の測定しやすい位置に穴をあけてピック(てこ式ダイヤルゲージ)をとりつければ測定を行いやすいです。

この画像は心押台の測定例ですが、要領は同じです。

内径ツールホルダもX0の位置まで持っていき、主軸を回すことで振れを測定してやります。

主軸を回して測定するためダイヤルゲージの目盛りが見にくいので、手鏡を用意しておくと良いです。

どのくらいに収まればいい?

目安としては振れ0.1mm以内に収まれば実加工上は問題ありません。

0.2mmくらいまでいくと実感できる問題も起こり始めると思います。

そうなってくると校正を検討したほうが良いですね。

内径ツールホルダの遊びが0.02~0.03mmほどありますし、ホルダ自体の精度誤差もありますので複数箇所測定して平均をとるとより正確にタレットの状況を把握することができます!

余裕があればここもチェック!

普段の加工で動きやすく、実加工に影響が出やすいのが内径バイトホルダの振れでした。

ですが、それ以外にも余裕があればチェックしておいたほうが良いポイントがありますので解説しておきます。

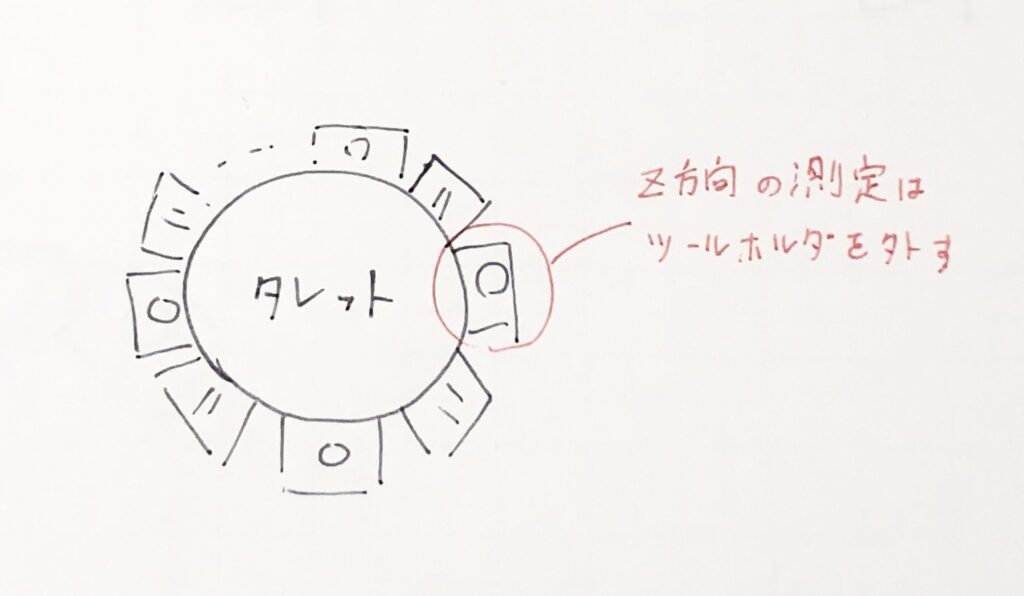

タレットのX,Z方向の傾き

タレットの傾きを、ピック(ダイヤルゲージ)を使って測定します。

これをやっておくと、タレットが実際にX,Z方向にどのくらい傾いているか把握することができます。

まず測定したい箇所のツールホルダを外します。

ツールホルダをつけたままだと、ホルダの平行度があてにならないため正確な測定ができません。

そして主軸などにピックをマグネットで取り付け、タレットを動かしてピック先端に当て、X方向とZ方向のそれぞれに動かして傾きを測定します。

測定が終わったら傾いていた量だけでなく、傾きの方向と測定した工具番号もメモしておきましょう。

体感ですが、問題なく気にせず加工できる傾きの目安は+-0.02mm以内です。

心押台の振れ

先程と同じ画像ですが、このようにダイヤルゲージを使って心押台の振れを測定します。

先述のタレットの内径ホルダと同じ要領での測定ですので、手鏡があると目盛りが読みやすいです。

心押台の芯がズレていると、削り出したシャフトの曲がりの原因になったり、削ったワークがテーパーになってしまいます。

0.01mm台で振れていたとしても、実際に長細いワークを削ってみてテーパーにならない範囲であれば問題ありません。

テーパーになるのであれば、先太より先細のテーパーのほうが良いとされています。

NC旋盤の用途にもよりますが、シャフトを削ったときに0.003mm先太〜0.01mm先細の範囲には収めておきたいですね。

簡易的に測定するのであれば、精度が出ている心押しセンターを挿したまま、心押しセンタの外径で振れを見てもOKです。

主軸の振れ、傾き

次に測定しておくべきなのは主軸の振れと傾きです。

ダイヤルゲージを主軸に当てて主軸を手で回転させ、振れを見てみましょう。

全く振れがないのが理想ですが、振れ0.01mm以内になっていればとりあえずはOKです。

振れの他に、タレットをX方向に動かすことで主軸のX方向の傾きも測定できますので、念の為測っておきましょう。

いつ測定すればいいの?

これらの測定ですが、どのようなタイミングでチェックするべきなのでしょうか。

3ヶ月おきと、機械をぶつけた際のチェックがおすすめ

機械精度の測定は定期的に行っておくと良いです。

定期的に測定しておくことで許容以上のズレが生じた際に原因を特定しやすいですし、すぐに対処することができます。

また、定期的に測定を行っておけば、万が一ぶつけた際にもぶつけたことが原因で精度が狂ったのか、普段の加工で徐々に狂っていったのかを判断しやすいです。

最も加工に影響が出やすい内径ツールホルダの振れだけでも構いませんので、定期的にチェックしておきましょう。

そして、機械をぶつけた際はぶつけて影響が出そうな箇所を全て測定するようにしましょう。

測定した値は、日付とともに必ずメモしておく

せっかく測定しても、記録がなければ狂いの原因をはっきりさせることはできません。

測定した値は、日付とともにメモを取っておきましょう。

測定値だけでなく、何番のツールを測定したか、傾きの方向はどちらかというような細かいこともメモしておくことで精度が狂った際の原因や時期が特定しやすくなります。

機械を新規購入・据え付けを行った際は精度チェックを行う

新品で機械を買ったから精度は完璧に校正してあるだろうと思っているとそれは甘い考えです。

私も機械を勤務先で新規購入した際、実際に据え付け後心押台が0.015mmほど先太になるような調整がされていたという経験があります。

必ず新規導入したり、機械の移動を行った際などは細かく精度チェックを行い、保証の範囲内で完璧に校正してもらうようにしましょう。

コメント