旋盤加工の送り速度は、インサートに推奨値として決められていないことが多く、慣れていない場合はどんな値にすればよいか困ってしまうことも多いかと思います。

また、ブレーカーの適正範囲内だったらどの値でも良いかというとそういうわけではなく、クランプ条件に合った送り速度でないと、ワークが吹っ飛んだり刃物が欠けたりなど、トラブルが起こりがちです。

本記事では、旋盤加工における送り速度を、加工方法や材質ごとに分けて解説しました!

各素材・加工方法において適切な送り速度の範囲や注意点についてご紹介しますので、ぜひ参考にしてみてください。

炭素鋼・ステンレスの送り速度

私がNC旋盤で加工を行う際、炭素鋼とステンレスは基本的に同じ送り速度で加工しています。

SUS304やSUS316といったステンレスは難削材になりますので、切削速度は炭素鋼より落としますが、送り速度に関しては炭素鋼と同じで問題ありません。

注意点として、本解説はしっかりとした安定的なクランプ条件で削っている場合のものです。

クランプが不安定な場合はより条件を落とさなければなりませんし、 使用する工具によっては今回の条件が当てはまらない場合も多いですので、その点を踏まえてご覧ください。

また、使用する工具によっても条件が大きく左右されます。私と同じ工具を使用していない場合は全く異なる条件が適することがありますので、よく確認の上加工し、条件を上げる場合は慎重に行いましょう。

| 【鋼材】 加工内容 | 切削速度V(m/min) | 切り込み量ap(mm) | 送り速度f(mm/rev) | 備考 |

|---|---|---|---|---|

| 外径荒加工 | 200 | 2 | 0.3 | |

| 内径荒加工 | 140 | 1.5 | 0.2 | |

| 外径仕上げ加工 | 220 | 0.1 | 0.1 | |

| 内径仕上げ加工 | 180 | 0.1 | 0.1 | |

| 溝加工 | 100 | – | 0.08 | ・条件は溝幅による |

| ねじ切り加工 | 75 | – | – | ・びびりが出る場合はVを落とす |

| 穴あけ加工(ハイスドリル) | 20 | 2 | 0.1 | ・fは穴径による ・切り込み量・送り速度は穴径や穴深さによる |

| 【ステンレス】 加工内容 | 切削速度V(m/min) | 切り込み量ap(mm) | 送り速度f(mm/rev) | 備考 |

|---|---|---|---|---|

| 外径荒加工 | 100 | 2 | 0.3 | |

| 内径荒加工 | 100 | 1.5 | 0.2 | |

| 外径仕上げ加工 | 130 | 0.1 | 0.1 | |

| 内径仕上げ加工 | 130 | 0.1 | 0.1 | |

| 溝加工 | 70 | – | 0.05 | ・条件は溝幅による |

| ねじ切り加工 | 50 | – | – | ・びびりが出る場合はVを落とす |

| 穴あけ加工(ハイスドリル) | 10 | 1 | 0.1 | ・fは穴径による ・切り込み量・送り速度は穴径や穴深さによる |

鋼材・ステンレスの外径・端面荒加工

送り速度f 0.3mm/rev

外径や端面の荒加工では、基本的にこちらの送り速度(0.3mm/rev)で加工しています。

使用しているチップのブレーカーにもよりますが、この送り速度であれば切粉がつながることもなく、負荷も高すぎず、かつ単品物を加工するには十分なスピードで加工することができます。

最近ですが、シングルクランプのホルダでSUS304に0.45mm/revで荒加工を行ったところ、チップが浮き上がってしまい寸法がズレて、ワークを不良にしかかったことがあります。ダブルクランプのホルダであればこのようなトラブルはおきませんが、こういった経験もありますので、汎用的に使える加工となると0.3mm/revくらいがバランス良い送り速度だと思います。

切削速度についてはこちらの記事で解説していますので、ぜひ参考にしてください!

鋼材・ステンレスの内径荒加工

0.2~0.3mm/rev

内径荒加工は、切粉が抜けやすい場合と抜けにくい場合で条件を変えています。

切粉が抜けにくい小径の加工の場合は基本的に0.2mm/revで送り、回転数も1000回転ほどで様子を見ながら加工することが多いです。

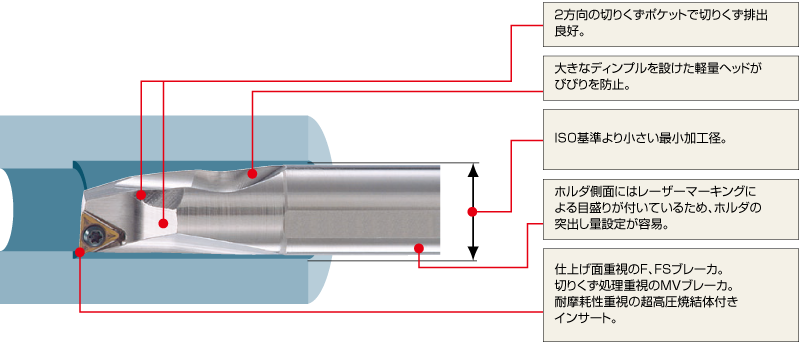

使用ている工具は、下画像のような三菱マテリアル製のディンプルバーです。

この工具はびびりに強い分、切粉のはけがそこまでいいわけではありません。

本当だともう少し速い0.3mm/revで送りたいところなのですが、ワーク内部で切粉が抜けきれずに噛み込んでしまうと一気にチップが割れてバイトが損傷し、使い物にならなくなってしまうため、そのリスクを抑えるために加工が安定しなうちは0.2mm/revで様子を見ています。

逆に大きい穴からの加工など切粉が抜けやすい場合は0.25mm/revで送っています。

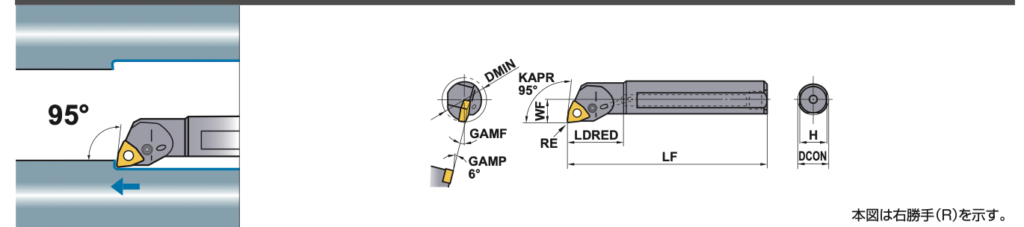

その場合にはφ25以上の径で、比較的大きい場合が多いため、下画像のボーリングバーのような比較的切粉のはけが良い工具を使っています。

また、φ50以上のさらに大きいボーリングバーを使える場合は0.3mm/revで送っています。

特に内径加工は考える要素が多く、様々な要因で適正な送り速度が変わりますが、 ざっくりまとめると、気をつけながら加工する場合は送り速度0.2mm/revで、上げられそうであれば0.3mm/revまで上げるといったイメージです。

使用する内径バイトについては こちらの記事にまとめていますのでぜひ参考にしてください!

荒加工での断続切削

0.15mm/rev

断続切削は、送り速度を上げすぎると刃先への抵抗が大きくなってしまうため、チップが欠けやすくなってしまいます。

そのため荒加工でも通常より送り速度を落とし、0.15mm/revを目安に加工するのが基本です。

断続切削では送り速度も大切ですが、 断続切削に対応したチップを使用することが最も重要です。

選ぶチップによってはすぐに欠けてしまいますので、こちらの記事を参考に適正なチップ(インサート)を選んで加工しましょう!

仕上げ加工全般

0.1mm/rev

仕上げ加工は、基本的に0.1mm/revで行います。

この数字にはキリがいいということの他にも理由があります。

それは、表面粗さ(面粗度)の関係です。

通常加工図面で公差部などで指示されることの多い、三角記号の三発相当の表面粗さはRa1.6、Rz6.3です。

この数字は、丁度ノーズR0.2の刃物で0.1mm/revで送ったときの理論表面粗さよりわずかに荒い数字になっています。

そのため、0.1mm/revという送り速度は、過剰品質になることなく部品の機能を満たすためにちょうど良い速度ということです。

ノーズR0.4の刃物を使えばもう少し速く(0.14mm/rev)送っても上記の粗さを満たすことができますが、私は極力びびりを抑えるために基本的にノーズR0.2の刃物で普段加工しているため、ほとんど仕上げは0.1mm/revで加工しています。

表面粗さや三角記号についてはこちらの記事をご覧ください!

アルミニウムの送り速度

アルミは、加工負荷が小さい代わりに、特にA5052やA5056といった材質で切粉が切れにくくむしれやすいという厄介な特徴があります。

切粉の処理のため、送り速度に関しても工夫する必要があります。

| 【アルミニウム】 加工内容 | 切削速度V(m/min) | 切り込み量ap(mm) | 送り速度f(mm/rev) | 備考 |

|---|---|---|---|---|

| 外径荒加工 | 400 | 2.5 | 0.35 | |

| 内径荒加工 | 400 | 2 | 0.3 | |

| 外径仕上げ加工 | 400 | 0.1 | 0.1 | 5000番台のアルミは2回に分けて仕上げる |

| 内径仕上げ加工 | 400 | 0.1 | 0.1 | 5000番台のアルミは2回に分けて仕上げる |

| 溝加工 | 200 | – | 0.08 | ・条件は溝幅による |

| ねじ切り加工 | 200 | – | – | ・びびりが出る場合はVを落とす |

| 穴あけ加工(ハイスドリル) | 40 | 1 | 0.1 | ・fは穴径による ・切り込み量・送り速度は穴径や穴深さによる |

アルミの外径荒加工

0.35~0.5mm/rev

アルミニウム、とくにA5052やA5056といった粘っこいアルミは、とにかく切粉がなかなか切れません!

材料自体がやわらかいため、分断できなかった切粉がチャックやワークに絡まってしまい、その切粉が製品を大きくキズつけてしまうことがよくあります。

そのため大きめのブレーカーで送り速度も速めにし、切粉を厚くすることで切粉の分断を狙って加工していきます。

この手の粘っこいアルミの荒加工には、アルミ加工専用の刃物を購入してしまうのも一つの方法です。

アルミに最適なブレーカー形状に作られているため、ストレスなく切粉を分断させながら加工していくことができます。

私もアルミの荒加工用に京セラのアルミ用チップを用意しています。

切粉についてはこちらの記事を参照ください!

アルミの内径荒加工

0.2~0.5mm/rev

内径加工のほうが、外径加工よりもさらに切粉に苦慮する場合が多いです。

というのも、内径バイトはチップの大きさが様々なので、コスト的にすべてアルミ用のチップを用意することが難しく、鋼材用のチップを使い回すことが多いためです。

鋼材用のチップではブレーカーが小さくアルミの切粉が切れない上、内径加工だと切粉の逃げ場がないため余計にトラブルが起こりやすくなります。

そのため切粉が切れずにむしれるため、あまりに切粉のはけが悪い場合は1mmずつステップをいれながら加工するなどプログラムを工夫して切粉を切りながら加工を行うようにしています。

できるだけブレーカーの大きい刃物を用意した上で、送り速度は0.2~0.5mm/revの間で切粉のはけが一番良い条件を探してみましょう。

速すぎると切粉トラブルがあったときに負荷が大きくワークが不良になる可能性が高まりますし、遅すぎると切粉が切れにくくなります。

あまりに切粉に悩まされる場合は、内径バイト用のアルミ加工用バイトの購入を検討しても良いでしょう。

チップの選び方についてはこちらの記事を参考にすると良いです!

仕上げ加工

0.1mm/rev

アルミにあたっても、鋼材やステンレスと同様の送り速度で仕上げればOKです。

アルミの場合は仕上げる際に出る切粉によってワークに傷がついてしまう場合があります。

その場合は、仕上げしろを0.03mmなど少しだけ残しておき、最後にもう一度仕上げるようにするとむしれなくきれいに仕上げることができます。

その他材質の送り速度

焼入れ鋼の送り速度

焼入れ鋼では、まず荒加工を行うことは極力避けましょう。

焼き入れる前に荒加工は行っておき、焼き入れた後に仕上げ加工のみ行います。

送り速度は0.1mm/revで大丈夫です。

通常の刃物を使う場合、切削速度を落として加工するようにしましょう。

CBNのような焼入れ鋼用の刃物であれば、100m/minくらいまで切削速度を上げることができます。

チタンの送り速度

チタンはステンレスに準じた送り速度で加工しましょう。

チタンは粘っこい材質ですので、荒加工で切粉が切れにくいです。

大きめのブレーカーを使って、送り速度を高めにすることで荒加工でも問題なく加工できるようになります!

真鍮、鋳物の送り速度

真鍮や鋳物は切粉のはけについては全く心配ありません。

そのため送り速度についてもあまり深く考える必要はなく、鋼材に準じた速度で送れば大丈夫です。

むしろ切粉がパラパラになりすぎるため、切粉がクーラントタンクの中に入ってクーラントの劣化を早めてしまいます。

特に鋳物は細かい粒子が機械の摺動部に入ってしまう危険があり、NC旋盤ではあまり加工したくない材質です。

どちらも可能であればクーラントは使わずに、新聞紙などを下に敷いてクーラントタンクに切粉が入らないように加工したいところです。

また、古い機械を鋳物や真鍮専用にしてしまうのも一案でしょう。

その他の加工方法の送り速度

ねじ切り加工の送り速度

ねじ切り加工の送り速度は、ピッチと同じ値になります。

例えば標準的なM6だとピッチ1であるため、1mm/revの送り速度になりますし、M14であればピッチが2なので2mm/revになります。

これを狂わせてしまうと、ナットが入らず雄ねじとして機能しなくなってしまいます。

ねじ切りについてはこちらで詳しく解説しています!

溝入れ加工の送り速度

溝入れ加工の送り速度は、工具の溝幅や材質によって大きく異なります。

例えば私が使っている溝幅2mmの精密加工用突切りインサートでは、ステンレスで0.02mm/revの送り速度が適正ですし、3mmの鋼材用の通常の突切りインサートでは0.07mm/revでくらいで加工します。

溝加工の場合は、カタログに適正切削速度と送り速度が記載されている場合が多いです。

私の場合、一部の突っ切りバイトは推奨の切削条件をインサートのケースの裏にメモして、その上絵kンを使うようにしています。ぜひ参考にしてみてください!

カタログでもわからない場合や、とりあえず加工してみたい場合は、溝幅3mmまでは0.04mm/rev、それ以上は0.07mm/revを目安にまずは試してみると良いでしょう。

ちなみにですが、複雑だったり特殊な溝入れバイトはHORN社製が高品質でおすすめです。

国内メーカーより少々高価になってしまう場合もありますが、その分溝入れのどんな悩みも解決できるほど多彩なラインナップがある工具メーカーです。

外径内径に関わらず、溝加工での困りごとがあれば一度HORNに相談してみることをおすすめします。

穴あけ加工の送り速度

穴あけ加工は、主にUドリルとハイスドリルが使われます。

そのどちらも、基本となる送り速度は0.1mm/revです。

ですが、ドリルは径が小さくなると剛性が低くなるため、その分送り速度を落としてやる必要があります。

逆に径が大きくなると剛性が高くなるため送り速度を上げることができます。

例えばφ2のハイスドリルの場合、0.06mm/revくらいが適正です。その分回転数を上げられるため、加工速度はあまり変わりません。

適正な送り速度で加工することで折れにくく、かつ十分なスピードで加工することができます!

送り速度はクランプ状況で大きく左右される!

以上、この記事では、様々な材質に対応した送り速度について解説しました!

荒加工、内径荒加工、仕上げ加工それぞれについて、適切な送り速度の目安を紹介しました。

こちらに掲載されている送り速度が全てではなく、実際に加工する際はクランプや使用するチップのブレーカーなど、加工条件によっては送り速度を調整する必要がありますので、臨機応変に送り速度を変えて対応する力が必要になってきます!

例えば負荷をかけたら動きそうな弱いクランプや、突き出し長さが長いクランプの場合は送り速度を落として加工する必要があります。

これは一朝一夕で身につくものではなく、日々の加工で経験を積んでいくことで身についていくものです。

本記事は、経験を積んでいく上でも基準の送り速度を設定するために役に立つ内容になっていると思いますので、加工する材質によって異なる送り速度について知りたい方はぜひ参考にしてみてください(^^)

は?現役旋盤工が解説!-160x90.jpg)

コメント