フライス盤やマシニングセンタでの加工には、アップカットとダウンカットという用語があります。

主にエンドミルでのフライス加工で使う言葉です。

本記事では、アップカットとダウンカットについて、その意味の解説から、それぞれのメリット・デメリット、加工の際のポイントについて解説しました!

アップカット・ダウンカットとは?

フライス盤やマシニングセンタの加工では、回転しているフライス工具に対して材料が送られてきて切削を行います。

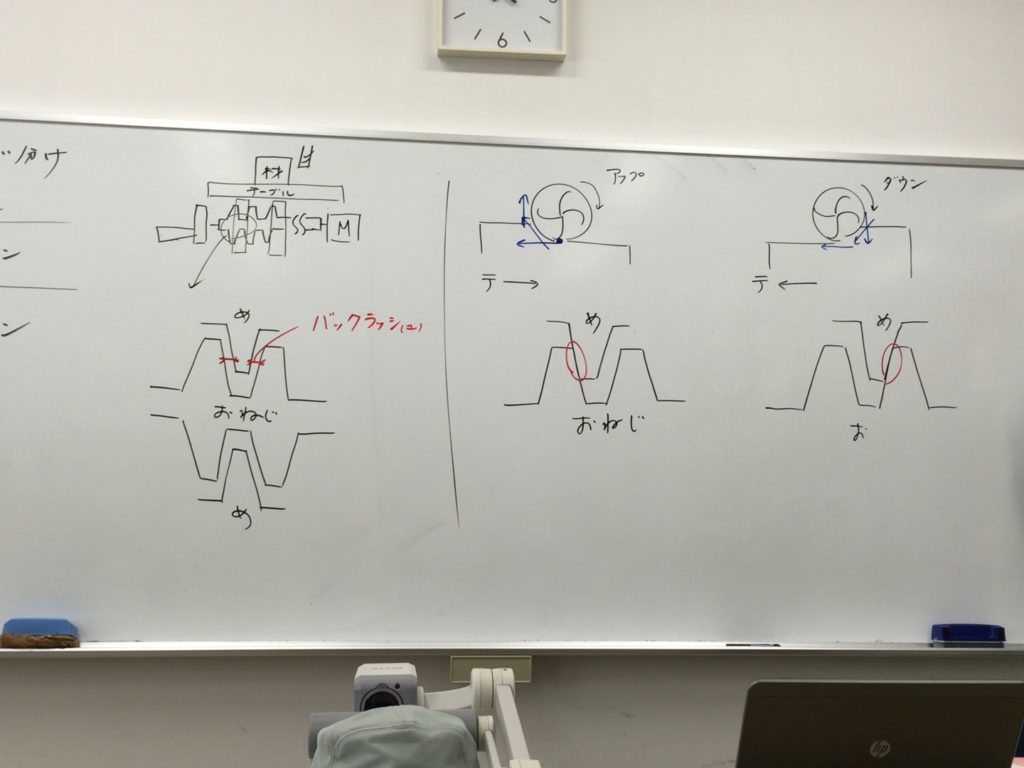

このとき 工具の回転に対する材料の方向の違いで、アップカットとダウンカットの2つに別れます。

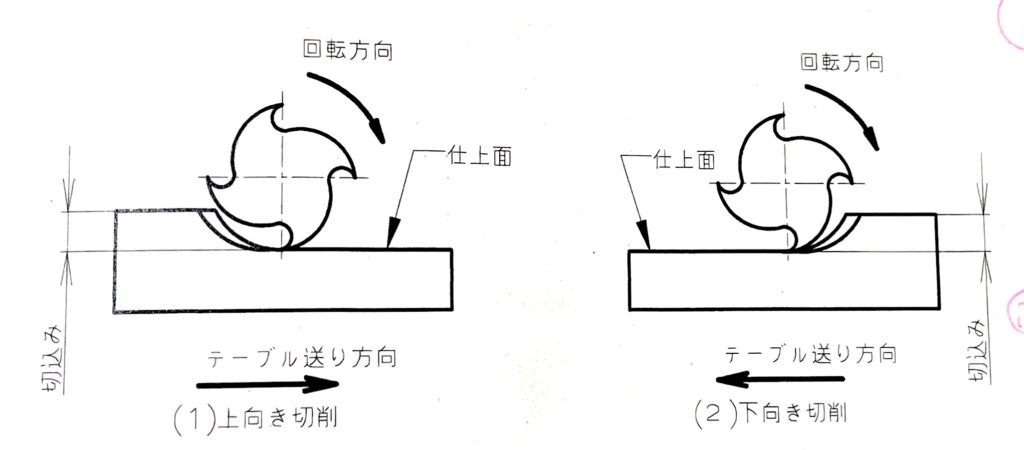

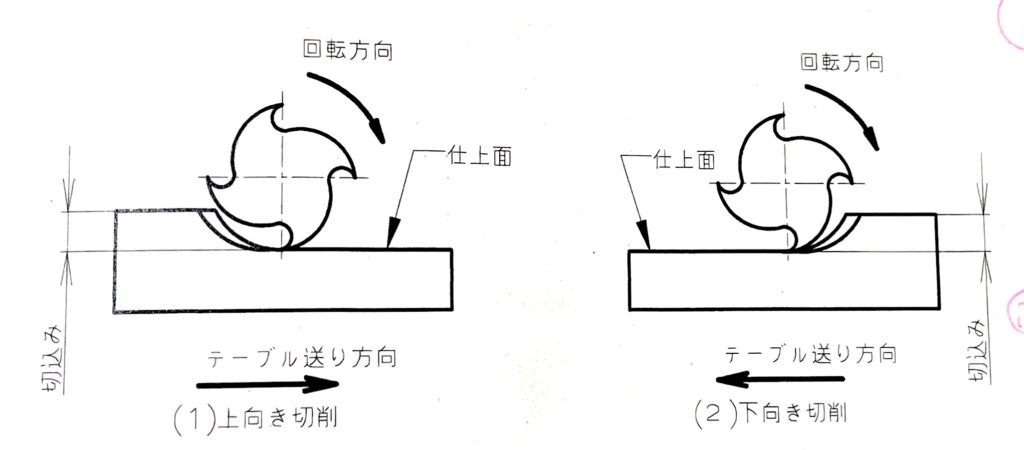

上の図をご覧ください。エンドミルで金属を削る様子を上から見た断面図です。

工具は両図とも時計回りに回転している一方、ワークは逆方向に動いています。

結論から言うと、左の図がアップカット(上向き切削)、右の図がダウンカット(下向き切削)です。

アップカットは金属材料をすくい上げるように削り、ダウンカットは金属材料に刃先を振り下ろすようにして削っているのがわかりますね。

どちらでも削ることができるのですが、その切削特性が異なります。

アップカット・ダウンカットの特徴は?

| アップカット | ダウンカット | |

| 切削力 | 刃先が工作物に食い込むとき、 大きな摩擦力が働き、工具を押し曲げるような力が働く。 | 刃先が工作物に食い込むときの摩擦力はないが、食い込むときの大きな衝撃力が発生する。 |

| 送りねじのバックラッシュ | バックラッシュによる問題が起こらない。 | 台形ねじが採用されている汎用機では、バックラッシュの分ワークが引き込まれ、工具が折れる等のトラブルが起こる。 |

| 仕上げ面 | 光沢が出て、見た目にはきれい。湿式切削における仕上げ面粗さが良好。 | 表面粗さの数値は上向き切削には劣るが、びびりの発生が少なく表面粗さが安定する。 |

| 工具寿命 | 刃先の工作物への食い込みの摩擦熱により、逃げ面摩耗が大きく、工具寿命は短い。 | 逃げ面摩耗の発生が少なく、工具寿命は長い。 |

| 構成刃先 | 構成刃先の影響は少ない。 | 構成刃先の発生に注意し、発生したときは切削条件を調整する。 |

| 黒皮切削時 | 黒皮切削はアップカットで行い、黒皮が取れたらダウンカットで行うのがベスト | 黒皮切削の際は刃先を痛めるので避ける。加工硬化性材料の切削に良い。 |

様々な特徴がありますが、ダウンカットは工具寿命が長く、アップカットは仕上げ面に光沢が出やすいというのが主な使い分けのポイントになります。

基本的にダウンカットの方がメリットが大きい

アップカットの場合、エンドミルの刃が食いつく際に逃げ面が大きく摩耗します。

下図は先程も掲載した図ですが、アップカット(下図左側)でははじめに切粉が薄くなる側から削り始めて、切粉が分厚くなる方向に抜けていくのがわかりますね。このエンドミルの刃が薄く食いつき始めるところで「こすれ」が発生し、そこで摩耗が進行するんです。

事実、アップカットで削ると逃げ面が摩耗し、刃物の寿命が3倍程度短くなってしまいます。

しかし、アップカットにはメリットもあります。

まず、図のように、食いつき時に刃がこするので、面がピカピカになります。

外観ではアップカットに軍配があがりますね。

また、ハイスエンドミルではピカピカになる一方で、超硬エンドミルでステンレスを削った場合などは逆に面が汚くなることも多いです。

さらに、アップカットには表面正常が計算(Rz=1000f^2/8r)の通りになりやすいという特徴があります。

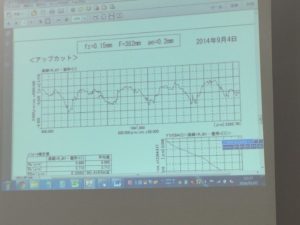

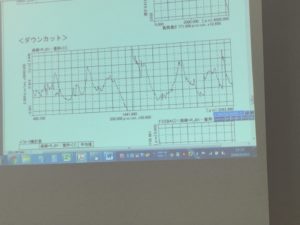

下の二つの図を見てください。上がアップカットで、下がダウンカットの表面性状です。

アップカットの方が、規則だたしく刃物の形状が転写されていることがわります。

一方で実は表面粗さ(面粗度)の数値はあまり変わりません。見た目だけよくなるということですね。

上の図からも、ほとんど表面粗さ(面粗度)の数値上は変わらないことが分かるかと思います。

また、アップカットの刃物寿命が短いというデメリットがあまりにも大きいため基本的にダウンカットを使うのです。

仕上げ面をきれいにしたい場合はアップカット

前述のように、比較するとダウンカットの仕上げ面は少しくすんだ面、アップカットの仕上げ面は光沢のある面になります。

外観を重要視する製品の場合、アップカットで仕上げることでよりきれいな仕上げ面にすることができます!

SUS304等ステンレスで超硬エンドミルを使う場合はダウンカットのほうがきれいになる

SUS304等ステンレス材でアップカットを使うと、逆に表面が荒れてしまうことがあります。

そういった場合は、ダウンカットを使ったほうがきれいに仕上がります。

私もSUS304等ではダウンカットを使用するようにしています。

汎用フライス盤でダウンカットを使う際は要注意!!

また、アップカットとダウンカットの使い分けについては大変重要なポイントがあります。

送りねじボールねじではなく台形ねじの汎用機の場合、荒加工でダウンカットを使うのはNGです!

表にまとめると、一般的に推奨するカット方向はこちらの表のようになります。

| フライス盤 | マシニングセンタ | |

| 荒 | アップ | ダウン |

| 仕上げ | ダウン | ダウン |

結論から言うと、以上の表のようなカット方法を使います。

その理由は・・・。

フライス盤の荒加工でアップカットを使う理由

ボールねじでは別なのですが、通常のフライス盤は台形ねじが使われています。

台形ねじでは、バックラッシュが発生しますね。

ダウンカットでは、上画像の板書のようにバックラッシュが発生する側の方向に力を加えてしまいます。

つまり、ダウンカットを使うとテーブルが引き込まれてしまい、食いつきの量が大変大きくなってしまうということです。

これは切り込み量が大きく、かかる力が大きい荒加工だから起こるのであって、切り込み量の少ない仕上げ加工では起こりにくいです。

だから、フライス盤の荒加工だけアップカットなんですね。

台形ねじのフライス盤の荒加工ダウンカットを使うとどうなるかというと・・・刃物が吹っ飛びます。非常に危険です。

職業訓練の現場では、誤ってダウンカットで荒取りをしたことで刃物が砕け散ってしまったことが何度もあったそうです。

マシニングセンタや、ボールねじの使われたフライス盤の場合はバックラッシがほぼないため、荒加工もダウンカットで構いません。

エンドミルの食い込みとアップカット・ダウンカット

エンドミルで肩削りを行う際、アップカットはエンドミルがワークに食い込む方向、ダウンカットはエンドミルがワークから逃げる方向に力がかかります。

そのため、ゼロカットを行ってもほんのわずかに工具が逃げるダウンカットでは理屈上垂直な面は得られません。穴の内径ををエンドミルで仕上げた際に、断面が逆ハの字、入り口が広く底が狭い状態になるということです。

アップカットでは荒加工で刃物がワークに食い込むリスクがある分、仕上げ加工で垂直な面を得ることが可能です。エンドミルが食い込む力と切削抵抗でワークから逃げる力が釣り合ったときにまっすぐ削れるわけです。

エンドミルやワークの条件によりますので一概には言えませんが、私の加工環境では、摩耗のほとんどないエンドミルを使って大体0.02mmの仕上しろを残しておけば、垂直に0.02mm削れる場合が多いです。

それがダウンカットでは、どうやってもほんの僅かに切削面がテーパーになってしまいます。

H7公差に入れる場合などの、垂直な面が必要な加工ではアップカットの方が適しているといえますね。

アップカット・ダウンカットは使い分けが大切!

いかがでしたでしょうか。基本はダウンカットを使うとはいえ、それぞれにメリット・デメリットがあります。

R/L(鏡写し)の製品を加工する際などは特に、アップ・ダウンの両方と付き合っていく必要がありますので、それぞれの特徴についてしっかり理解しておくことが大切です。

アップカット・ダウンカットの両方を、うまく使い分けながら加工できるとベストですね!

コメント

こんにちは。

汎用フライス盤で粗加工を行う場合にアップカットする理由ですが、手送りの場合にダウンカットをかけると刃先が食い込んでワークが持って行かれる(テーブルが勝手に動く)危険性があるかと思います(結果刃物も折れます)。

エンドミル等でサイドカットを行う場合です。

手送りのはずなのに刃先が食い込んで主軸が刃物を介して送りを掛けてしまうイメージです。

アップカットでは送りを押し返す方向に力が働きますので、バックラッシもなくなりますし、ワークが引き込まれる事はありません。

おそらく刃物が壊れる、という件はこの事を指摘されているのだと思いますが、ワークが引き込まれる危険性(刃物が壊れる原因)を書いて頂いた方が良いかと思いコメントさせて頂きました。

機械によりますが、ダウンカット用にバックラッシ調整ができるタイプであれば、ちゃんと調整して自動送りを掛ければ刃物が壊れる事はないかと思います。

チャックが甘いと今度はそっちが原因でやられますが。。。

大昔の職業訓練校では、実際にダウンカットをやらせてわざと刃物を折らせて恐ろしさを教えていたと聞きました。

なお、私自身は粗加工で手送りのダウンカットしていたりはします。

1回で粗取りできない場合にアップ(大)、ダウン(中)、アップ(大)、仕上のダウン(0.1mm)みたいな感じでダウンカットの時は切込みを減らしてます。

逃がして戻すのも面倒ですので。

以上、余計なお世話をすみませんでした。

補足:

テーブルが動くのはバックラッシの分だけでなく、ハンドルをも回して勝手に進んでいきます。

自分が回していた速度以上に進んでいくということです。