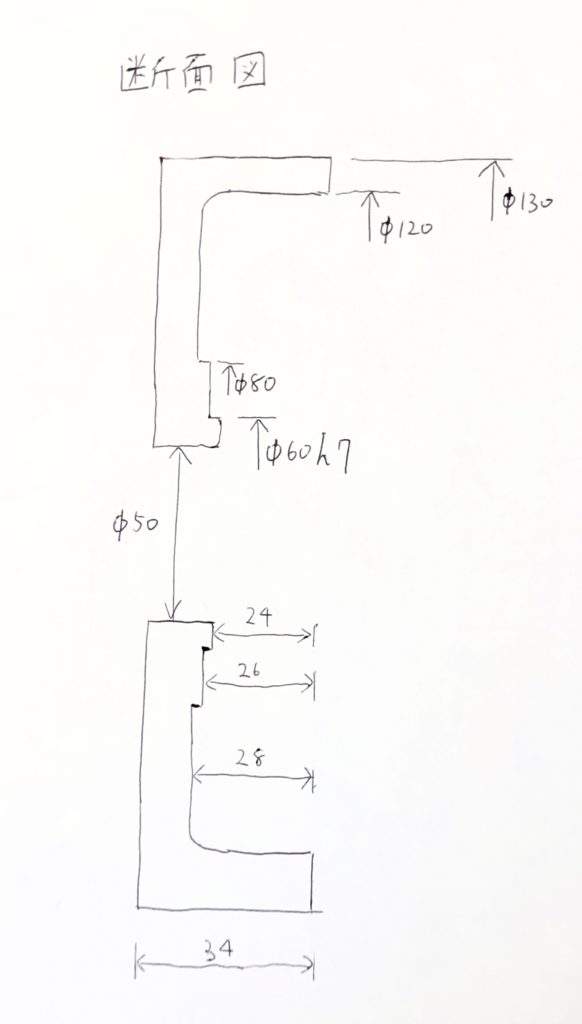

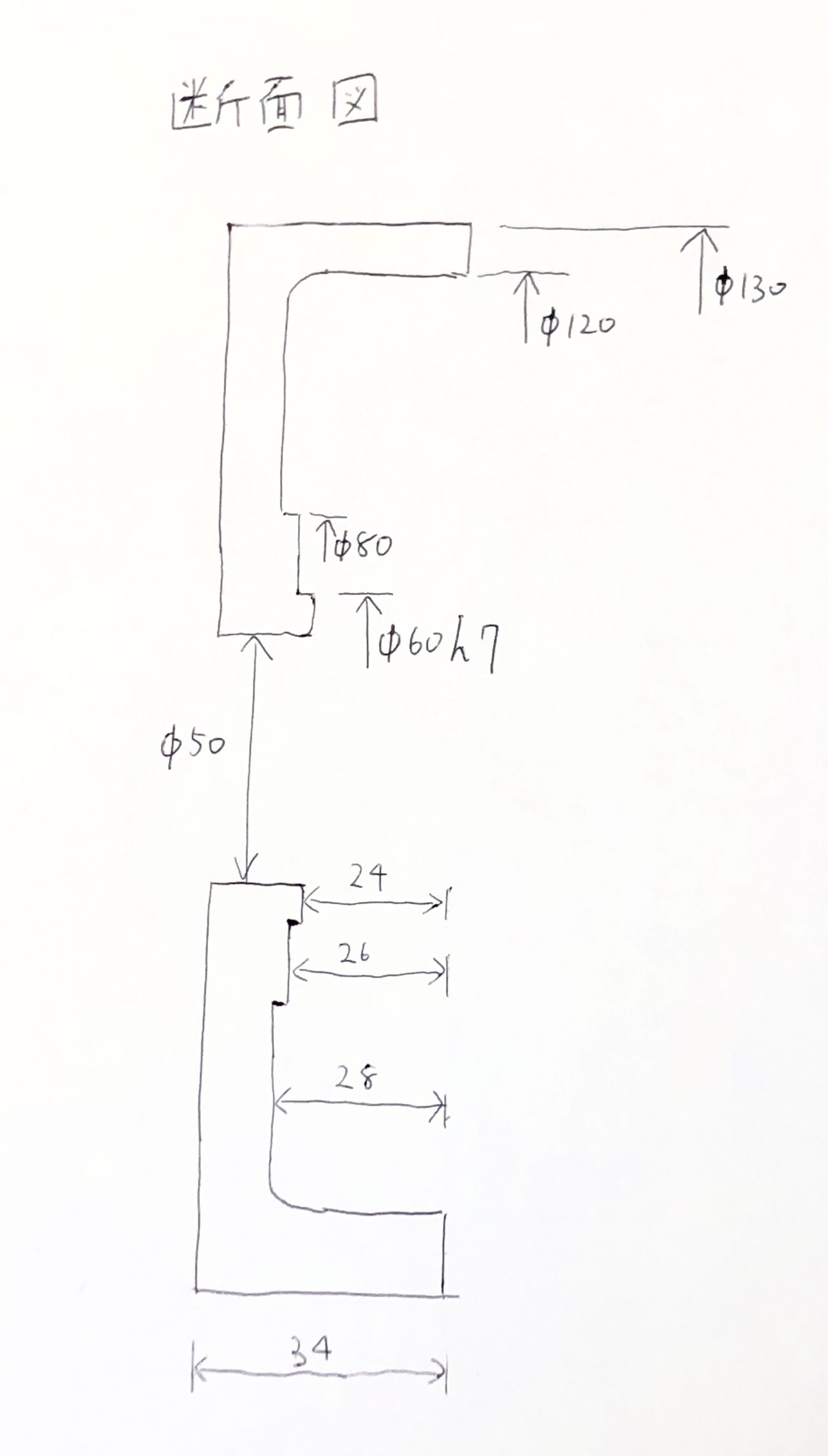

このような図面を加工しようと思っても、普通の端面溝入れバイトでは内側の段の部分に届かず、届くものを買ったり削って作ったとしても60h7公差部分の寸法が安定しません。

今回は、こういった外径バイトで削れない外径加工について解説します。

まずは可能な範囲を内径バイトで普通に荒削りする

下準備として、上のような形を作ります。

まずは、画像の青斜線を入れた箇所を普通に内径荒加工で落としていきます。

次に赤斜線部分を加工するのですが、普通のバイトでは削れませんよね。

深さ28まで加工可能な端面溝入れバイトを持っていれば簡単ですが、勤務先にはそれがなかったため手持ちにあるものを使って削りました。

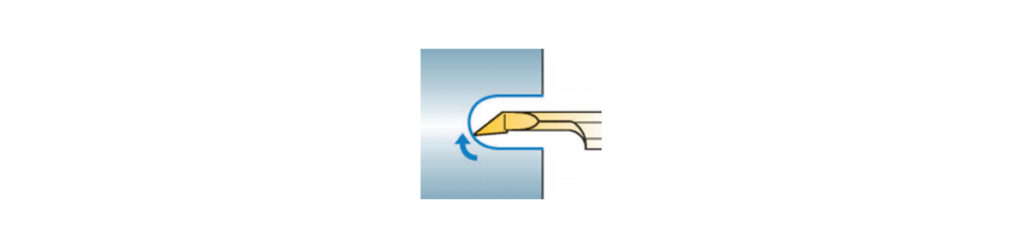

ならい加工用ステッキィツインで削れる

画像はミスミ、三菱マテリアルさんからお借りしました。

この工具を使えば下の画像のように特殊な形状でも加工できます。

これを使って0.1mmずつZ方向にずらしながら何度も縦に送って赤斜線部分を削りました。

最後に削り残した部分を内径バイトで削れば画像のような形になります。

この形から内径バイトで外径を削る

内径バイトで外径を削る方法ですが、

内径バイトを上下逆さまに取付け、逆転させて削ります。

これで残りの部分φ80とφ60h7の荒加工、仕上げ加工を行い、公差に入れます。

バイトを取り付ける際、タッチセッタに当てる向きは外径バイトと同じです。つまりノーズR補正は外径バイトと同じ向きになるように注意しましょう。

今回は私は0.5mmの取り代を残して1回仕上げて、簡易三次元測定機を使い測定、そして正確な値に入るように最終仕上げを行いました。

ですが、簡易三次元測定機がない場合は測定できないため、この製品を削る前にあらかじめ公差に入るように別の材料を外径φ60h7に削っておきましょう。

このとき同じ寸法で2回仕上げることで、バイトの逃げなく正確に公差に入れることができます。

最後に、奥端面の表面が別の工具で仕上げられているため、継ぎ目ができてしまっているはずです。その継ぎ目をペーパーで目立たなくしてやって、完成です。

コメント