移動振れ止めとは、旋盤加工の「びびり」や「逃げ」を防ぐための治具です。

先日、勤務先で上のようなねじを切りました。通常ではびびるため回転数をかなり落とさなければならず、さらに逃げも発生するため、移動振れ止め(移動ブリョ)が活躍できる一例です。

本記事では、長尺ものに力を発揮する移動振れ止めについて解説しました!

このような加工は本来移動ブリョが最適だが・・・

固定振れ止め(固定ブリョ)はこちらで解説しています↓

固定振れ止めと移動振れ止めの違い

固定振れ止めは、画像左側のものです。これは旋盤の摺動面の上に置き、固定します。

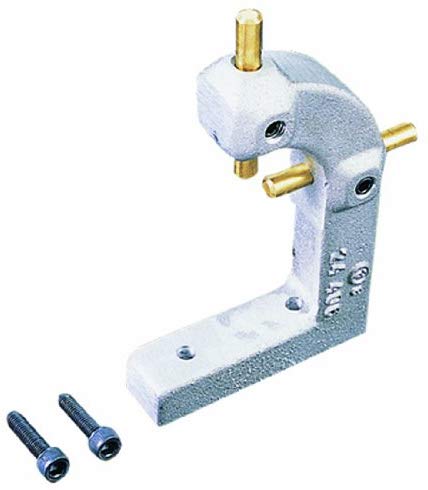

対して移動振れ止めは画像の右側のような形状をしており、摺動面ではなく横送り台に固定します。

イメージとしては、端面・内径加工用が固定振れ止め、外径加工用が移動振れ止めと捉えればよいでしょう。

移動振れ止めの仕組み

長尺物を加工する際に、どうしても発生してしまうのがワークが曲がることによる振動です。

これがびびりや寸法がズレる原因になります。

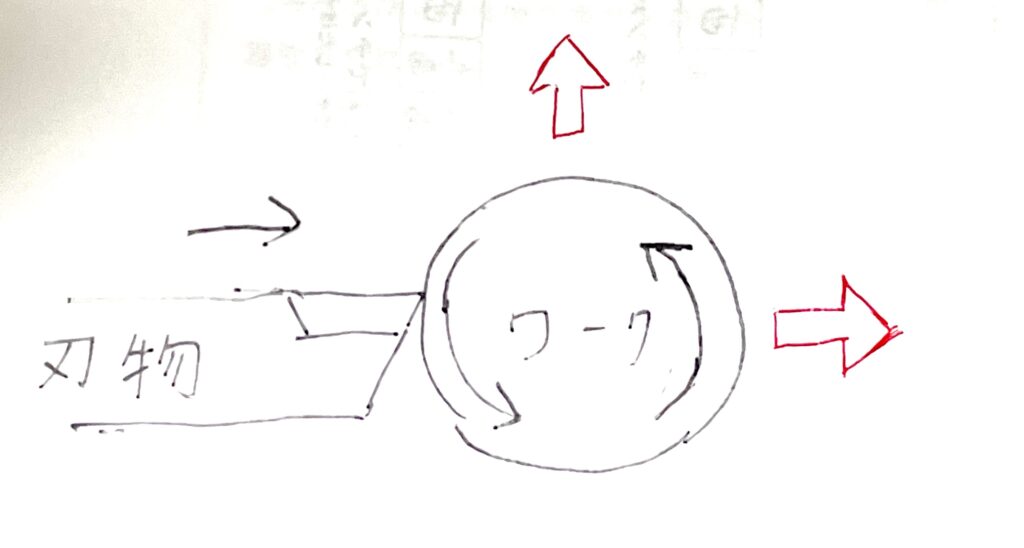

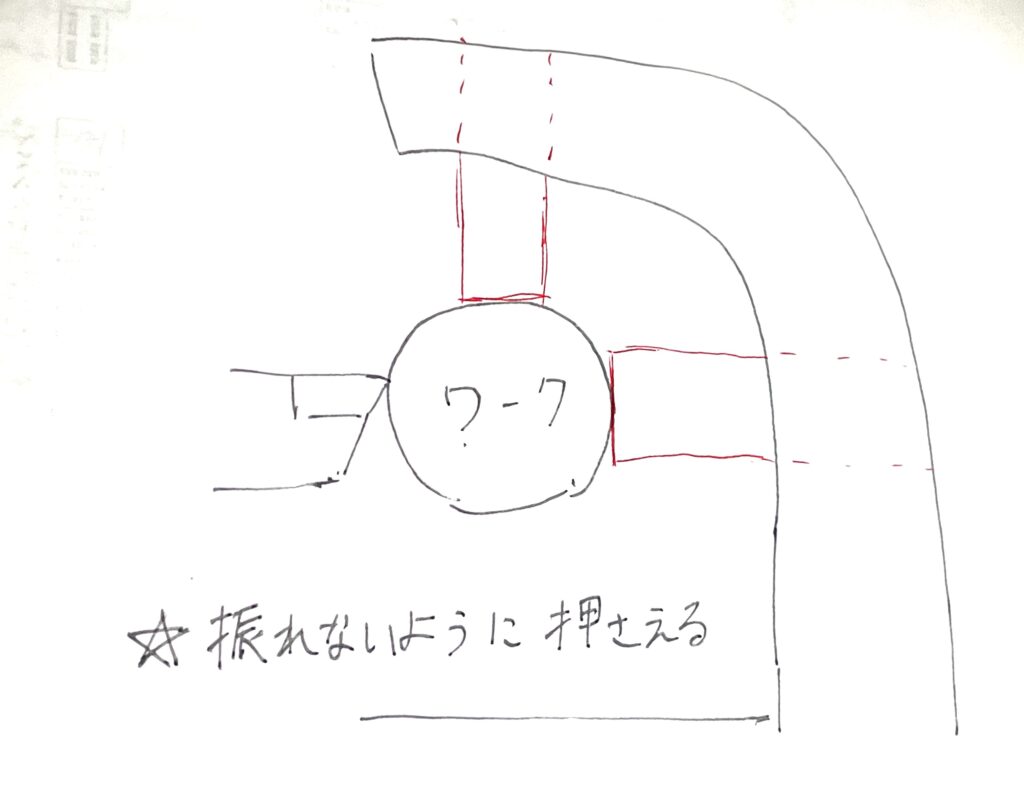

画像は長尺物を加工している際の断面図ですが、振れ止めがない状態で回転するワークに刃物を当てると、赤矢印で示したように上と右の2方向にワークが逃げていってしまうような状況になります。

そこで移動振れ止めを使い、画像のようにワークの逃げを抑えてやります。

ワークが逃げないためびびりがかなり抑えられますし、寸法の安定性も大きく上がります。

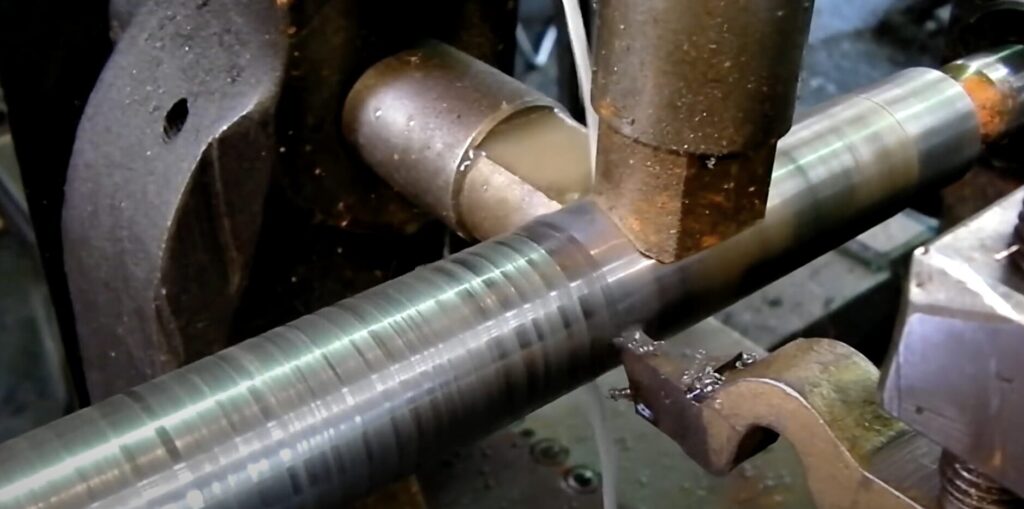

実際の活用事例の様子です。

固定振れ止めと違い往復台と一体になっているため、自動送りを行うと振れ止めがついてきてくれます。

そのためどれだけ長いものでも振れを抑えながら加工ができます。

ちなみに移動振れ止めのワークに接触する部分はやわらかい真鍮でできているため、鋼材などある程度硬さのある材料でしたらワークにキズがつくこともありません。

こんなワークに使えます

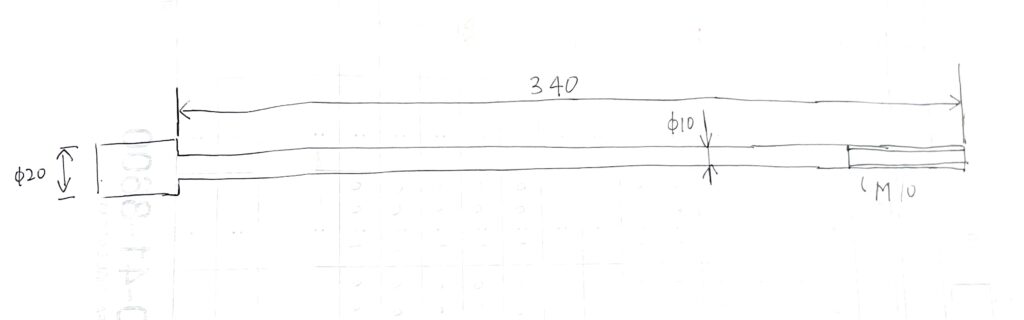

例えば最近移動振れ止めを使ったワークがこのようなもの。材質はSUS304です。

φ10部分が34L/Dと異常な長さであるため、心押しだけだとびびってまともに加工することができません。

移動振れ止めを使うにしても簡単ではなく、振れ止めの先端をバイトにかなり接近させて、さらにワークを手で支えてびびりを抑えることでようやくきれいに加工することができます。

このようなワークも加工できる移動振れ止め、その使い方を伝授していきます。

移動振れ止めの使い方

移動振れ止めの使い方を説明します。

まず旋盤によって異なりますが、往復台にタップが立っており、それと合うボルトを通せるように移動ブリョに穴があいています。それらを利用し、2本のボルトで移動ブリョを往復台に固定します。

このとき移動ブリョが傷まないようにワッシャーをかませてやるとよいです。

その後ワークをつかんで芯出しを行い、移動ブリョの2箇所の真鍮棒をそれぞれワークに軽くあてます。

このときに、真鍮棒をワークに押し付けすぎないことがポイントです。

押し付けすぎると逆に振れ止めによってワークが曲がる原因になってしまいます。軽〜くあたるところでOKです。

そして振れ止めについているネジを締め、真鍮棒をクランプします。

まずは手で回転させてみて、大きい芯振れがないことを確認してから回転させてやりましょう。

あとは加工するだけなのですが、移動ブリョをうまく当てるために少し特殊な手順を踏む必要がありますので、説明していきますね。

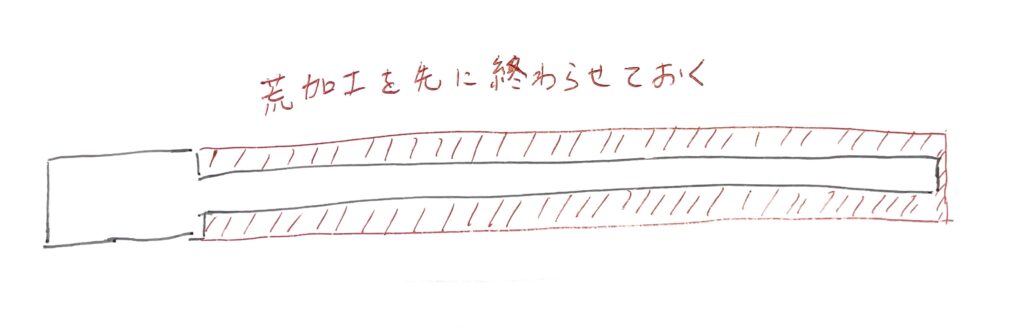

荒加工は先に終わらせておく

まずは荒加工を終わらせておきます。

移動振れ止めでの加工は基本的に仕上げ加工で使います。

長いワークだと一度での荒加工は難しいため、何回かに分けて先端から順々に荒加工を行います。

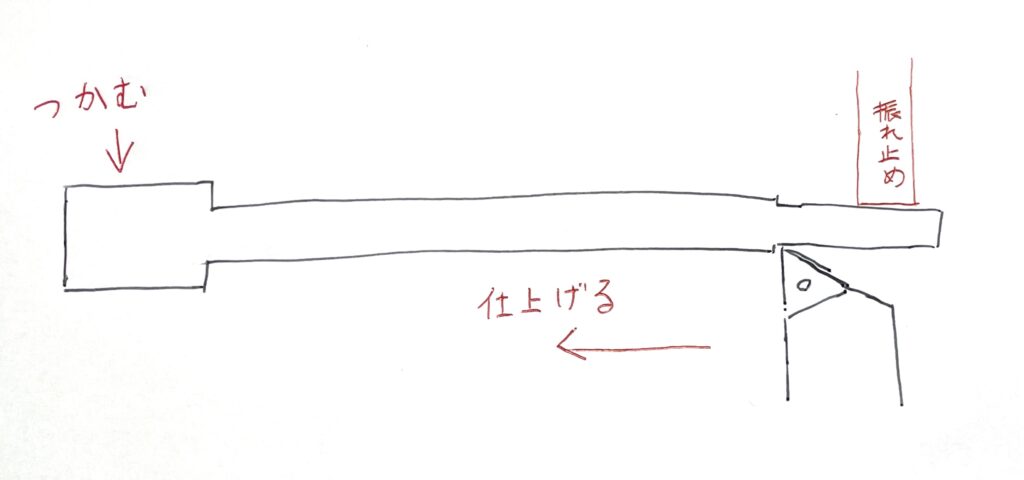

移動振れ止め先端のセッティング

移動振れ止めをワークにあてる作業を行います。

このときのポイントとして、振れ止め先端と可能な限り近い位置に刃先を持ってくるようにしましょう。

そうすることでより振れ止めの効果が大きく、びびりにくくなります。

刃物と振れ止めの位置関係の調整は、刃物台ハンドルを動かして行います。

その作業を行ったら、いよいよ削っていきます。

先端から送りをかけていき、送りをかけながら削った後の部分に振れ止めの先端をあてるようにします。

センターに近い部分でないと逃げが発生してしまうため、可能な限り早いタイミングで振れ止めを当てる作業を行う必要があります。

センターに近い部分でも逃げが発生する場合は、後述の基準面を作る方法で解決することができます。

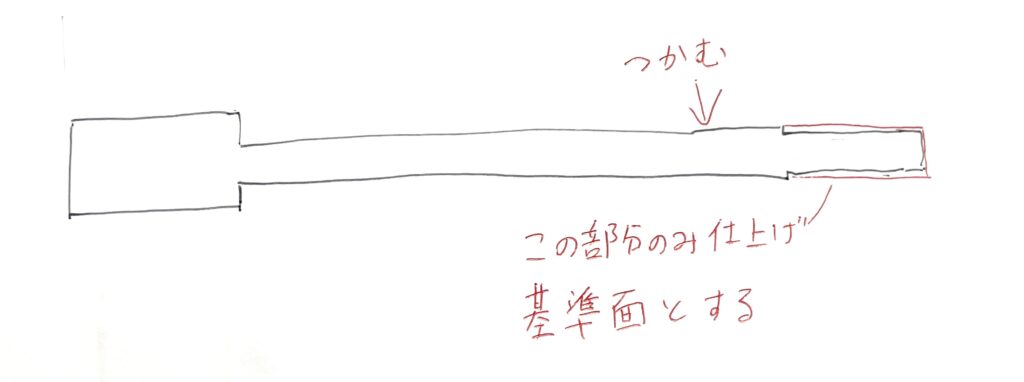

先端部を短くつかみ、まずは基準面を作る

移動振れ止めで難しいところは、削ったあとの部分に振れ止め先端を当てないとうまく寸法を出すことができないことです。

特に削りはじめでこの問題が起こりがちです。

例えば削っている場所よりもわずかに小さい径の部分を振れ止めで支えていると、振れ止め先端が段差を乗り越えた際に削っている場所の径が小さくなってしまいます。

振れ止めがワークを刃物側に押し出してしまうからです。

同様に削っている箇所の径よりも大きい径を支えていると、削っている箇所に振れ止めが到達したらびびりはじめるか削った径が大きくなってしまいます。

センターに近い部分でも逃げが発生する場合は、基準面を先に作っておき、その部分に移動振れ止めを合わせる方法を試してみましょう。どうしても基準面と仕上げ面の芯が僅かにずれてしまうため、精度の必要ない面を仕上げる場合にのみ使える方法です。

手順としては、まずは先端部分を短く掴んで先端部のみ仕上げ加工を施し、その部分を基準面として振れ止め先端を当てるようにします。

継ぎ目ができないように切り上げて加工

このように基準面を作る際、継ぎ目ができないように0.01mmずつ切り上げながら基準面加工を終わらせるのが良いです。

これをやっておくことで、次工程での継ぎ目がかなり目立たなくなります。

先述の通り、先端部を振れ止め無しで問題なく加工できる場合はこの工程は必要ありません。

掴み直して移動振れ止めを当てる

仕上げた基準面に移動振れ止めを当てます。

このとき振れ止め先端はワークに強く押し付けず、力をかけずにワークに当ててクランプします。

あとは基準面になるべく0.001mm台で同じ径に刃物を当て、寸法を合わせた上でその先を削っていきます。

根元部分はあとから仕上げる方法も

画像のようなワークでは、びびり防止のために振れ止め先端と工具をできるだけ近づける必要があります。

ですが、そうすると刃物台を手前に動かすことになってしまい、チャックと送り台の衝突がおきてしまいます。

基本的にはワークの突き出し長さを長くすることで衝突を回避するのですが、つかめる部分が少ないワークの場合、ワークの根本(チャック側)まで削り切ることができません。

その場合は、削れる分だけは削り、0.01mmずつ切り上げながら刃物を逃がし、その後刃物台をZマイナス方向に戻してぶつからないようにした上で根本のみを仕上げます。

0.01ずつ切り上げながら逃がすのは、つなぎ目を目立たなくするためです。

チャックからのワークの突き出しを長くできれば振れ止めを使ってもぶつけずに根本まで加工できるため、この工程は必要ありません。

公差が入っている場合はもうひと工夫必要

このように移動振れ止めを使った加工では、2~3パーツに分けて仕上げることも場合によっては必要になってきます。

ですが一つの仕上げ面を2~3つのパーツに分けて仕上げていると、公差の入った長い面を全て寸法通りに仕上げることは難しいですよね。 芯のズレもどうしても発生してきます。

ですが、そういった公差が入っている場合も、企業秘密ですがひと工夫すれば寸法上も問題なく加工することができます!

移動振れ止め加工のポイント

移動振れ止めが段差を越えないように加工する

使い方の冒頭でも書きましたが、移動振れ止めが段差を越えると加工面にも影響が出てしまい、ガタガタの加工面になってしまいます。

基準面を作るなどして、径の合った部分を支えるように工夫しましょう。

削り始めてからは移動振れ止めの可動部は動かさない

移動振れ止めの可動部は、加工中に調整しないようにしましょう。

加工中に振れ止めを動かすとその分加工径寸法に影響が出てしまい、ガタガタの表面になってしまいます。

さらにびびりを防止する方法

危険ですのであまりおすすめはできませんが、回転中のワークを手で支え、びびりを軽減する方法があります。

例の図面のような細長いワークの加工ではそこまでやらないとびびりを完全にはおさえられません。

危険ですので間違っても軍手を着用して行わないようにしましょう。

また、トラックシートをとめるために使われている黒いゴムを巻きつけることでびびりを防止できる場合もあります。

振れ止め先端をバイトに近づけることでさらなるびびり防止に

刃物台を動かし、振れ止めを工具の切削点に近づけることでさらにびびりを抑制することができます。

刃物台をZプラス方向(右側)に動かすことになりますので、チャックと刃物台が干渉してしまう危険があります。

気をつけて加工するようにしましょう。

移動振れ止めの応用技術

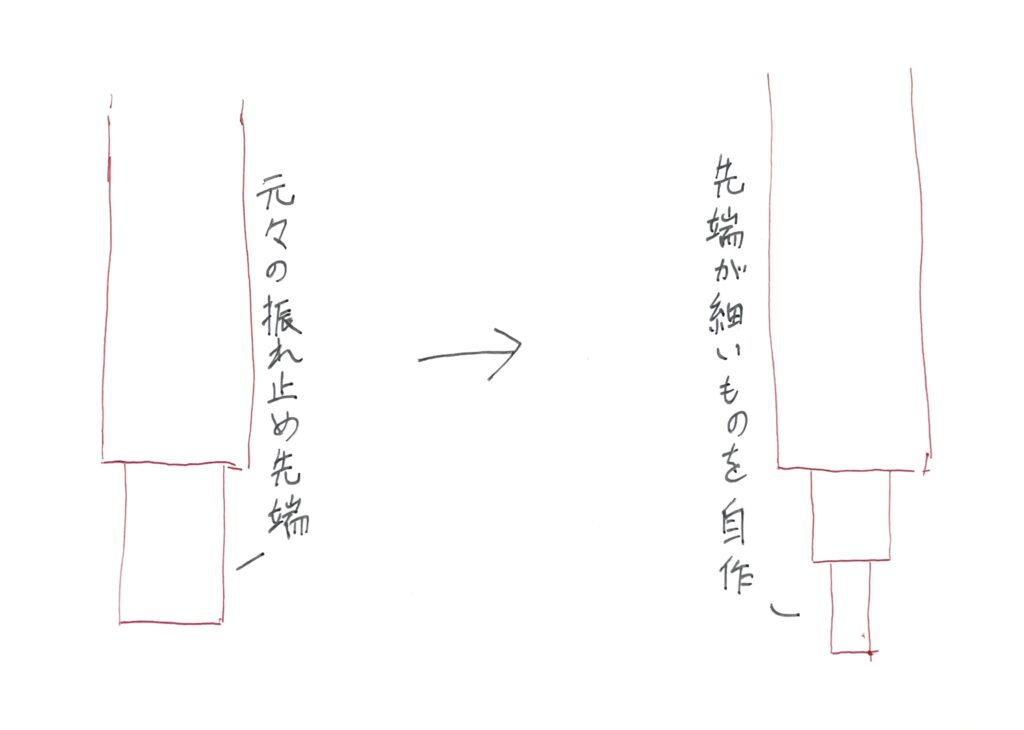

真鍮棒をかえることで小径にも対応できる

移動振れ止めは、φ10のような細いワークには基本的に対応できません。

その理由は、2本の真鍮棒同士が干渉してしまうからです。

例えば私の勤務先にある移動振れ止めでしたら真鍮棒がφ15ほどあり、φ10に真鍮棒を当てようとしても真鍮棒同士が当たってしまい、二箇所の真鍮棒を両方ワークにあてることができません。

そこで、一方で構いませんので真鍮棒を引き抜き、自作の小径の真鍮棒を製作して取り付けることでワークに両方の真鍮棒を当てることができるようになります。

最後に

移動振れ止めを使った加工を使えば、NC旋盤では対応できないような長尺のワークも加工できます。

汎用旋盤ならではの良さですので、ぜひ挑戦してみて加工の幅を広げてみてはいかがでしょうか。

コメント