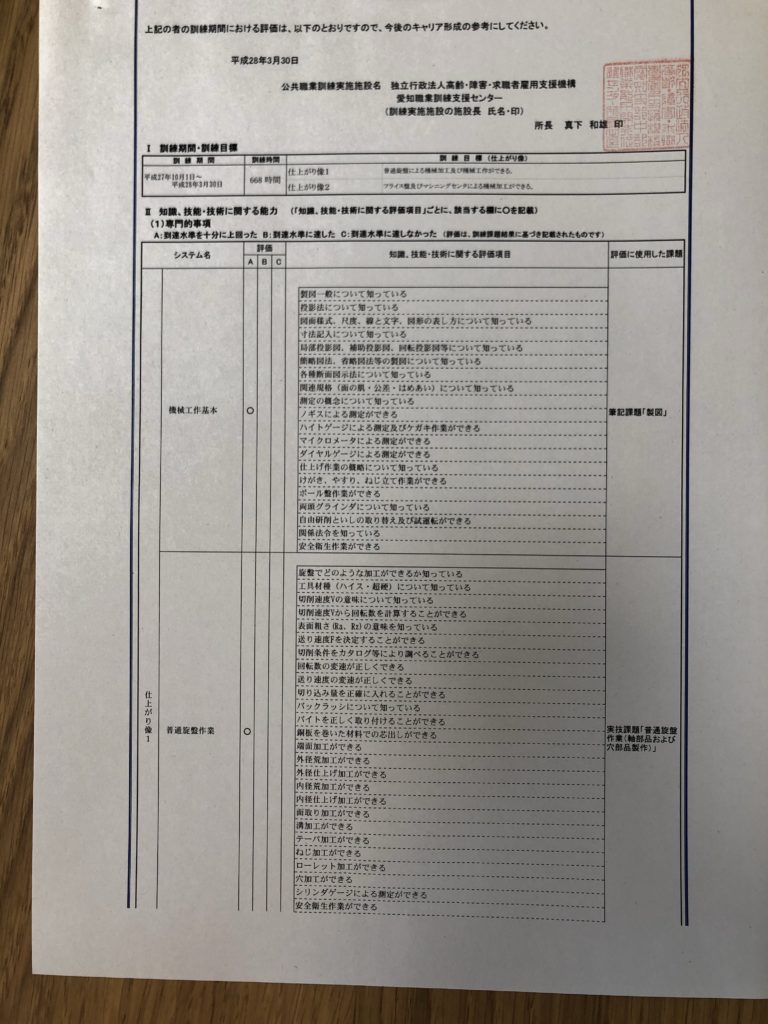

以下学んだことの詳細項目をリストアップしました!

1ヶ月目:機械工作基本

この分野では、基本的には座学で図面の読み方を学びました。ですが、測定、ケガキ、やすり、ネジ立て、ボール盤、両頭グラインダに関しては実習がありました。手仕上げのやすりやグラインダ砥石の取替えに関しての実習は別の先生だったのですが、授業のやりかたがあまり良くなく、待ち時間ばかりでほぼグラインダの練習はできなかったのを覚えています。

正直一ヶ月を費やすほどの内容ではなかったとは思いますが、今後旋盤、フライス盤作業を学習していくための基礎を学ぶことができました。

以下評価項目です。

- 製図一般について知っている

- 投影法について知っている

- 図面様式、尺度、線と文字、図形の表し方について知っている

- 図法記入について知っている

- 局部投影図、補助投影図、回転投影図等について知っている

- 各種断面図示法について知っている

- 関連規格(面の肌、公差、はめあい)について知っている

- 測定の概念について知っている

- ノギスによる測定ができる

- ハイトゲージによる測定及びケガキ作業ができる

- マイクロメータによる測定ができる

- ダイヤルゲージによる測定ができる

- 仕上げ作業の概略について知っている

- けがき、やすり、ネジ立て作業ができる

- ボール盤作業ができる

- 両頭グラインダについて知っている

- 自由研削砥石の取替えおよび試運転ができる

- 関係法令を知っている

- 安全衛生作業ができる

2ヶ月目:普通旋盤作業

2ヶ月目から機械加工技術科らしい本格的な実習に入っていきました。二人一組になって二人で一台の汎用旋盤を交代で使い、ほとんどの時間を実習で過ごしました。

どのような図面を加工したかということは別記事にまとめますが、就職してからの実務では学ぶことができないことも学ぶことができたと、就職した今では思います。

特に切削速度の計算、表面粗さRa,Rzの意味、切削条件の調べ方については、就職して普通に働いていても勝手に身につくものではないので職業訓練で学んでいてよかったと思います。

一点だけ「ローレット加工ができる」という項目がありますが、実習でローレット加工を行うことはありませんでした。

以下評価項目です。

- 旋盤でどのような加工ができるか知っている

- 工具材種(ハイス・超硬)について知っている

- 切削速度Vの意味について知っている

- 切削速度Vから回転数を計算することができる

- 表面粗さ(Ra,Rz)の意味を知っている

- 送り速度Fを決定することができる

- 切削条件をカタログ等により調べることができる

- 回転数の変速が正しくできる

- 送り速度の変速が正しくできる

- 切り込み量を正確に入れることができる

- バックラッシについて知っている

- バイトを正しく取り付けることができる

- 銅板を巻いた材料での芯出しができる

- 端面加工ができる

- 外径荒加工ができる

- 外径仕上げ加工ができる

- 面取り加工ができる

- 溝加工ができる

- テーパ加工ができる

- ねじ加工ができる

- ローレット加工ができる

- 穴加工ができる

- シリンダーゲージによる測定ができる

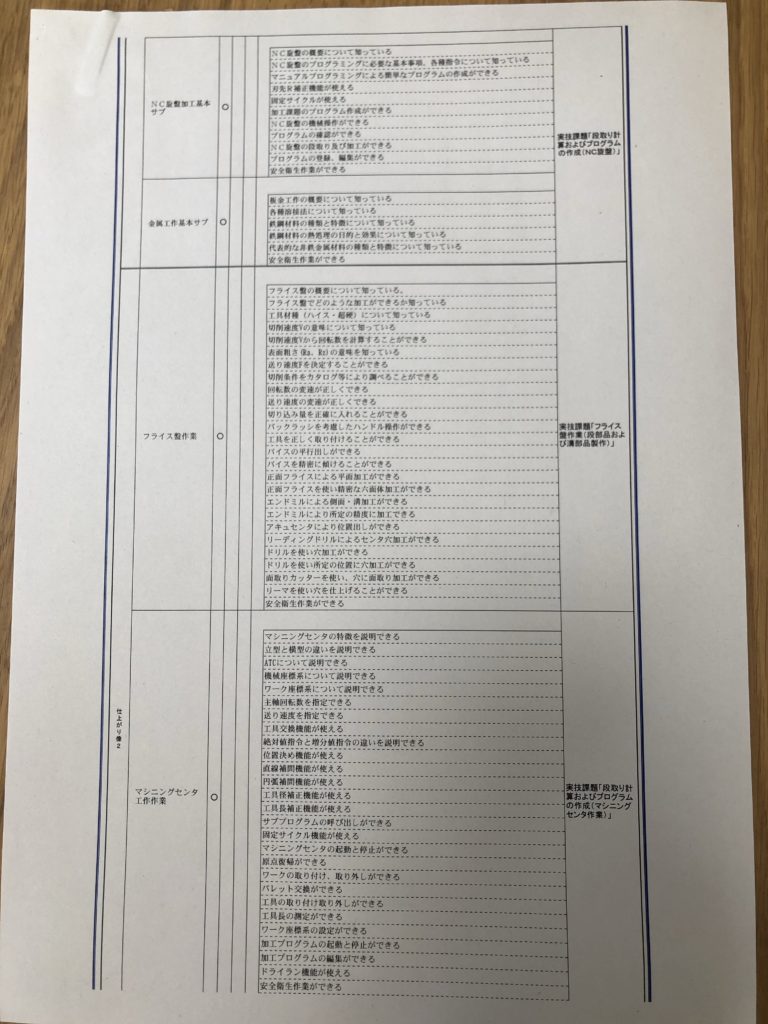

3ヶ月目:NC旋盤加工基本・金属工作基本

NC旋盤と、板金や溶接などを3ヶ月めでは学びました。

NC旋盤は学校に1台しかないということもあり、ほとんどが座学でのプログラミングで、実際の操作はほとんどありませんでした。ですが、自分が作ったプログラムで実際にワークを加工したため、そのことは印象に残っています。また、ほとんどの現場で対話でプログラミングを行っている中、打ち込みでプログラミングを勉強できたのはGコードやMコードなどの勉強になり、実際に就職してからも役に立ちました。

金属工作基本は板金、溶接の実習と、材料等についての座学が主でした。

板金では筆箱を制作し、楽しかったのを覚えています。

溶接は、就職してから製缶ものを加工する場合、どのように溶接されているのかイメージがわいたため、しごとにもプラスになったと思います。

材料については、熱による伸び縮みのことが特に勉強になりました。ですがほぼ座学で、理科が好きな私にとっては比較的楽しかったですが、そこまで必要なことを学んだという印象はありませんでした。

例えば、金属は曲がったらもとに戻ろうとするのはなぜかということを、原子レベルで説明してもらった記憶があります。

以下評価項目です。

- NC旋盤の概要について知っている

- NC旋盤のプログラミングに必要な基本事項、各種指令について知っている

- マニュアルプログラミングによる簡単なプログラムの作成ができる

- 刃先R補正機能が使える

- 固定サイクルが使える

- 加工課題のプログラム作成ができる

- NC旋盤の機械操作ができる

- プログラムの確認ができる

- NC旋盤の段取りおよび加工ができる

- プログラムの登録、編集ができる

- 板金工作の概要について知っている

- 各種溶接法について知っている

- 鉄鋼材料の種類と特徴について知っている

- 鉄鋼材料の熱処理と目的と効果について知っている

- 代表的な非鉄金属材料の種類と特徴について知っている

4ヶ月目:フライス盤作業

フライス盤の作業は別記事にまとめていますので、そちらを参照していただければどんなことをやっていたのかはっきり分かると思います。

リンク先にあるとおり、ほとんどがフライス盤の実習でした。

以下評価項目です。

- フライス盤の概要について知っている

- フライス盤でどのような加工ができるか知っている

- 工具材種(ハイス・超硬)について知っている

- 切削速度Vの意味について知っている

- 切削速度Vから回転数を計算することができる

- 表面粗さ(Ra,Rz)の意味を知っている

- 送り速度Fを決定することができる

- 切削条件をカタログ等により調べることができる

- 回転数の変速が正しくできる

- 切り込み量を正確に入れることができる

- バックラッシを考慮したハンドル操作ができる

- 工具を正しく取り付けることができる

- バイスの平行出しができる

- バイスを精密に傾けることができる

- 正面フライスによる平面加工ができる

- 正面フライスを使い精密な六面体加工ができる

- エンドミルによる側面・溝加工ができる

- エンドミルにより所定の精度に加工できる

- アキュセンタにより位置出しができる

- リーディングドリルによるセンタ穴加工ができる

- ドリルを使い穴加工ができる

- ドリルを使い所定の位置に穴加工ができる

- 面取りカッターを使い、穴に面取り加工ができる

- リーマを使い穴を仕上げることができる

5ヶ月目:マシニングセンタ工作作業

マシニングセンタでは、ほとんど教室でのプログラムの学習でした。

その後パソコンに打ち込んだ自分の作ったプログラムでアルミのワークを加工しました。

マシニングセンタが一台しかないこともあり、工具交換や操作盤の操作は説明が主になり、実際に触ることはあまりありませんでした。

プログラムに1点ミスがあり、加工が止まってしまったことを覚えています(笑)

実習は少し物足りませんでしたが、ファナックのプログラムの作り方を学べて、勉強になりました。

- マシニングセンタの特徴を説明できる

- 立型と横型の違いを説明できる

- ATCについて説明できる

- 機械座標系について説明できる

- ワーク座標系について説明できる

- 主軸回転数を指定できる

- 送り速度を指定できる

- 工具交換機能が使用できる

- 絶対値指令と増分値指令の違いを説明できる

- 位置決め機能が使える

- 直線補間機能が使える

- 円弧補間機能が使える

- 工具径補正機能が使える

- 工具長補正機能が使える

- サブプログラムの呼び出しができる

- 固定サイクル機能が使える

- マシニングセンタの起動と停止ができる

- 原点復帰ができる

- ワークの取り付け、取り外しができる

- パレット交換ができる

- 工具の取り付け取り外しができる

- 工具長の測定ができる

- 工具の取り付け取り外しができる

- 工具長の測定ができる

- ワーク座標系の設定ができる

- 加工プログラムの起動と停止ができる

- 加工プログラムの編集ができる

- ドライラン機能が使える

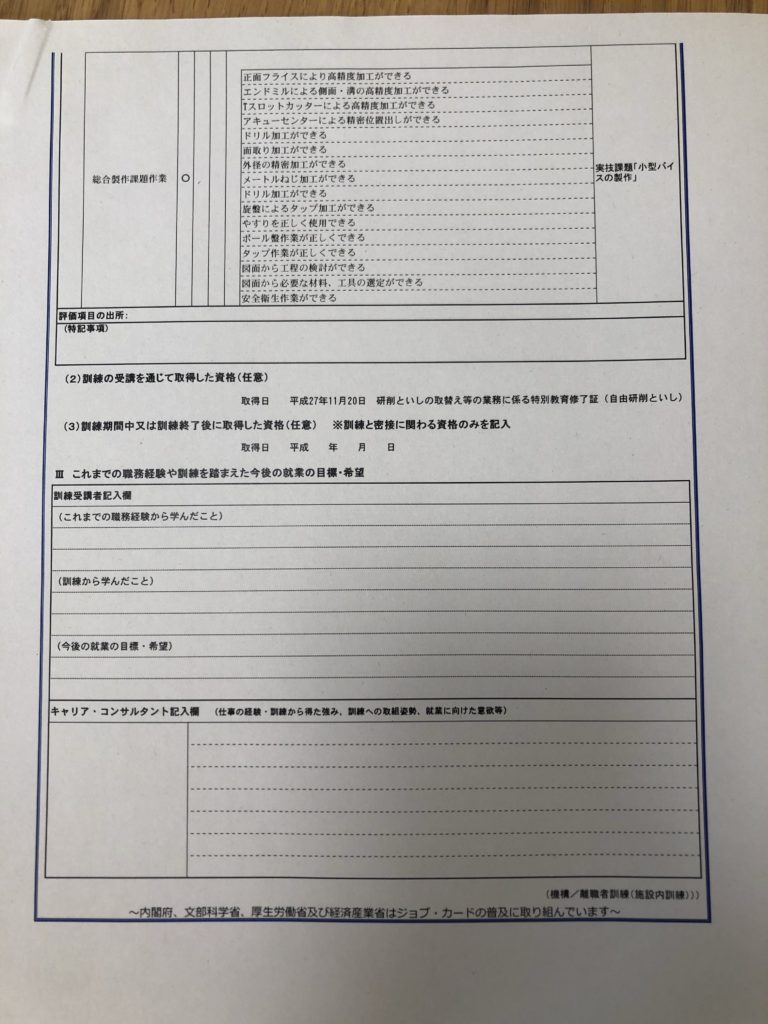

6ヶ月目:総合製作課題作業

最終月の総合製作では、小型バイスを作りました。

1ヶ月間かけて、汎用旋盤と汎用フライス盤を使い、小型バイスを製作しました。

旋盤で製作したのはバイスの取っ手部分とねじのみで、他の部品はフライス盤で加工しました。

フライス盤での作業の中にTスロットカッタでの作業など、比較的難しい作業もあり、練習になる一ヶ月間でした。

就職した現在も、測定などの際にこのとき作った小型バイスを使っています。

- 正面フライスによる高精度加工ができる

- エンドミルによる側面・溝の高精度加工ができる

- Tスロットカッターによる高精度加工ができる

- アキューセンターによる精密位置出しができる

- ドリル加工ができる

- 面取り加工ができる

- 外径の精密加工ができる

- メートルねじ加工ができる

- ドリル加工ができる

- 旋盤によるタップ加工ができる

- やすりを正しく使用できる

- ボール盤作業が正しくできる

- タップ作業が正しくできる

- 図面から工程の検討ができる

- 図面から必要な材料、工具の選定ができる

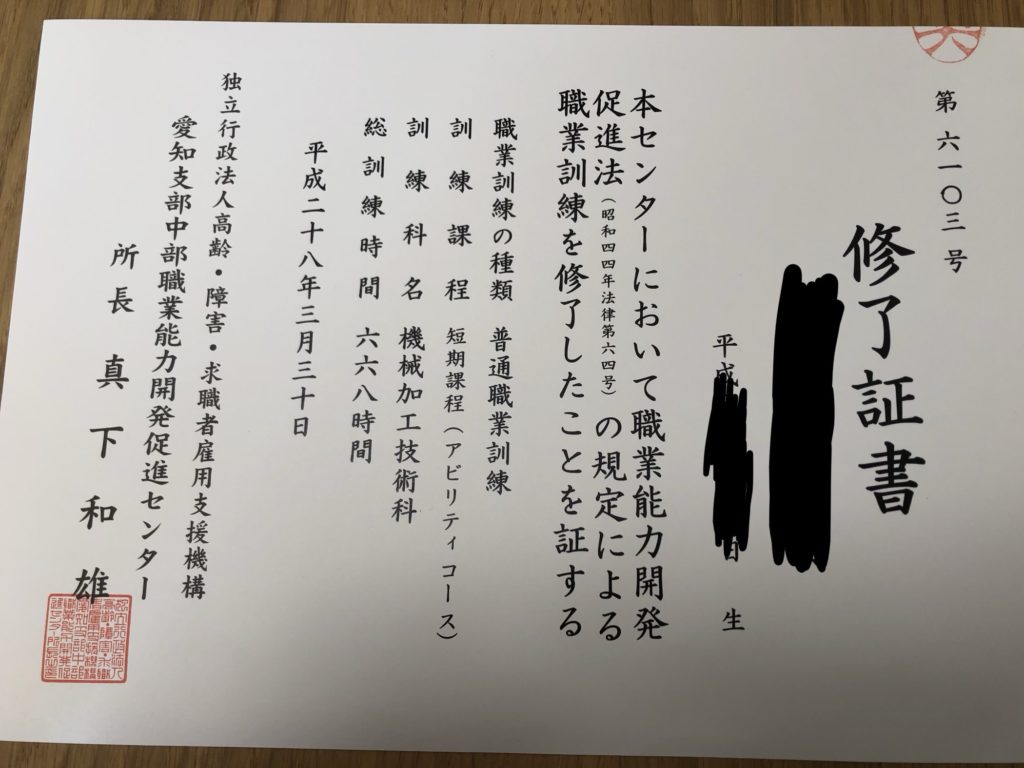

すべての訓練を終え、修了証書を受け取りました

訓練を終了すると、上のような修了証書がもらえます。

この証書は何に使えるということはありませんが、半年間の訓練をやりきったという満足感を得られます!

コメント