マシニング・フライス盤での加工には、やり方が何種類もある加工があります。

その一つの例が今回紹介するR溝加工です。

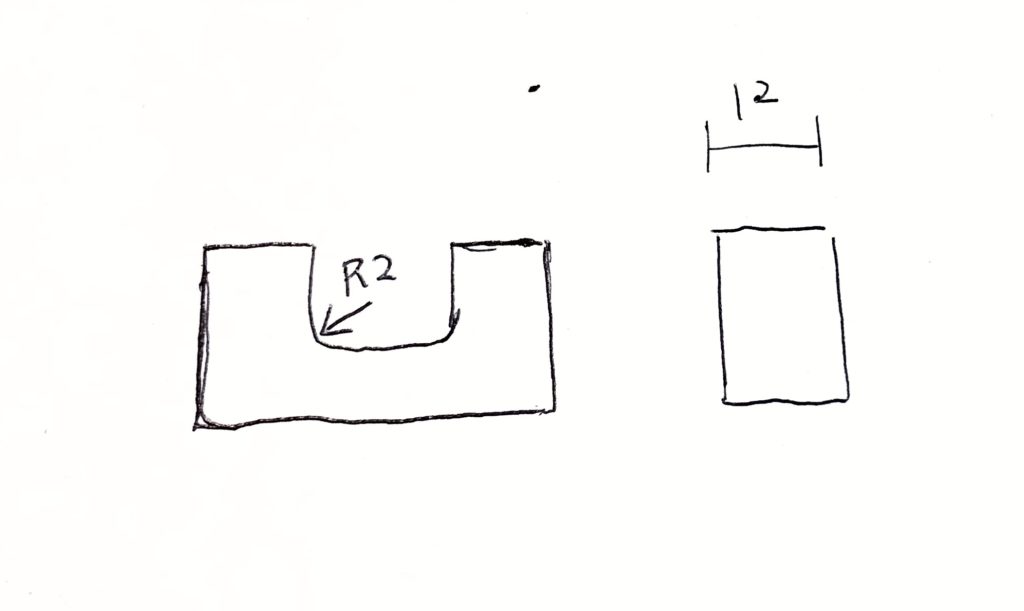

この図面、R溝部分はどうやって加工する?

早速ですがこの図面、R2の部分はどうやって加工しますか?

加工方法は主に3つあります。その3つ以外にもやり方はあると思いますが、今回は代表的な例として3つを紹介します。

1.長いφ4のエンドミルを使って加工する

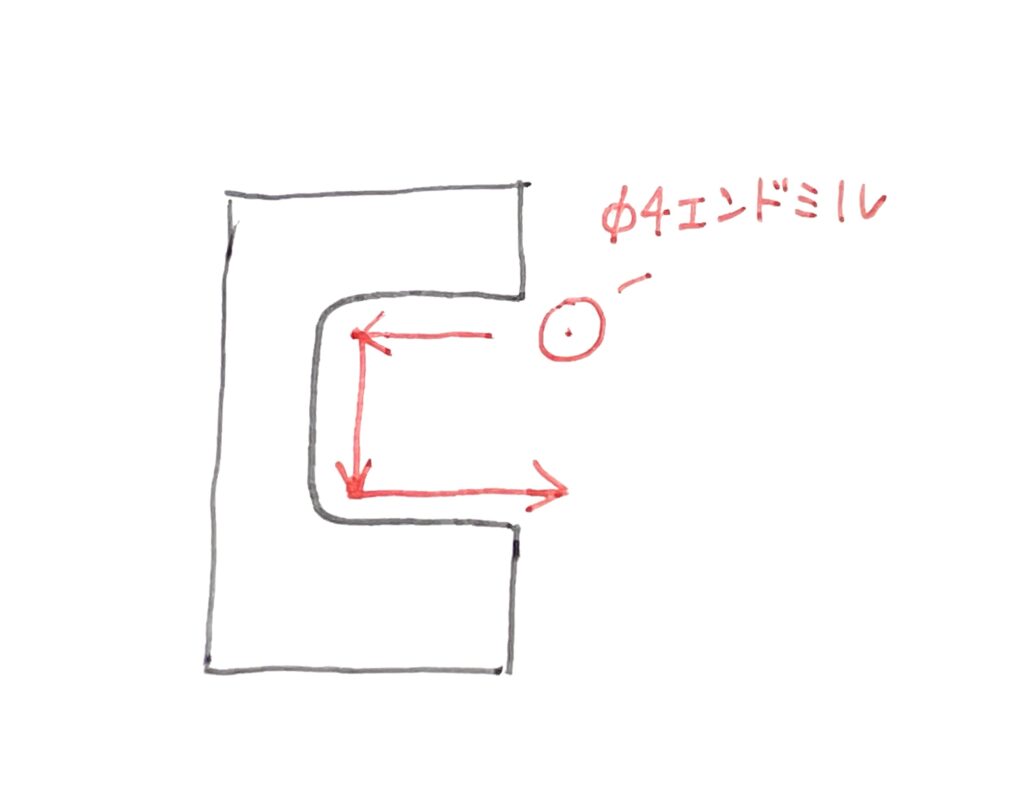

1つ目の方法は、ロングのφ4エンドミルを使って横方向から削って2Rをつくる方法です。

今回、厚さが12で比較的分厚く、材質がSUS304であるため、エンドミルに負荷がかかる方法です。

ですがφ4で12mm削れるエンドミルを持っていれば、比較的簡単に加工することができますね。

負荷がかかるため、2〜3回に分けて荒加工を行うか、より太いエンドミルで、荒削りだけ行っておくことをおすすめします。

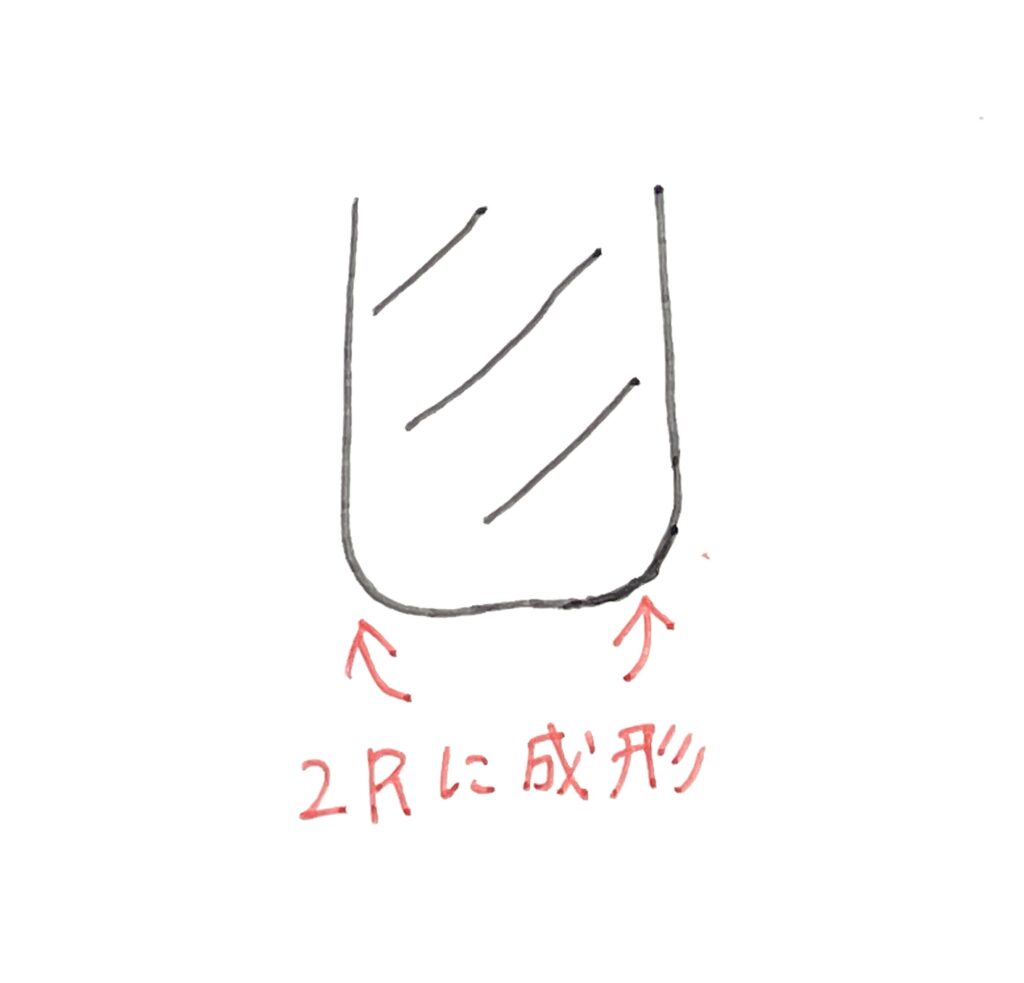

2.2Rに成形されたエンドミルを使う

通常エンドミルの底部は90度のピンカドになるように設計されていますが、2Rに成形されたエンドミルを使えば、簡単にR面をとることができますね。

この製品1個を作るためだけに2Rのエンドミルを成形してもらったり、削ってエンドミルをダメにするのはコストパフォーマンスが良くないため、多数個を加工する場合やこの製品を加工する機会が多い場合におすすめする方法です。

3.4キリを使って2Rを作る

4キリは2Rですね。これを利用してキリでR面を作り、残った箇所をエンドミルで削ってやる方法です。

この方法であれば、特別長いφ4のエンドミルや、成形したエンドミルは必要なく、手元にある工具だけで加工することができます。

今回は1個だけの生産のため、この方法を選択することにします。

どのようなやり方なのか、画像を使いながら解説していきますね。

4キリを使う方法の解説

Rをつくりたい箇所に4キリをあける

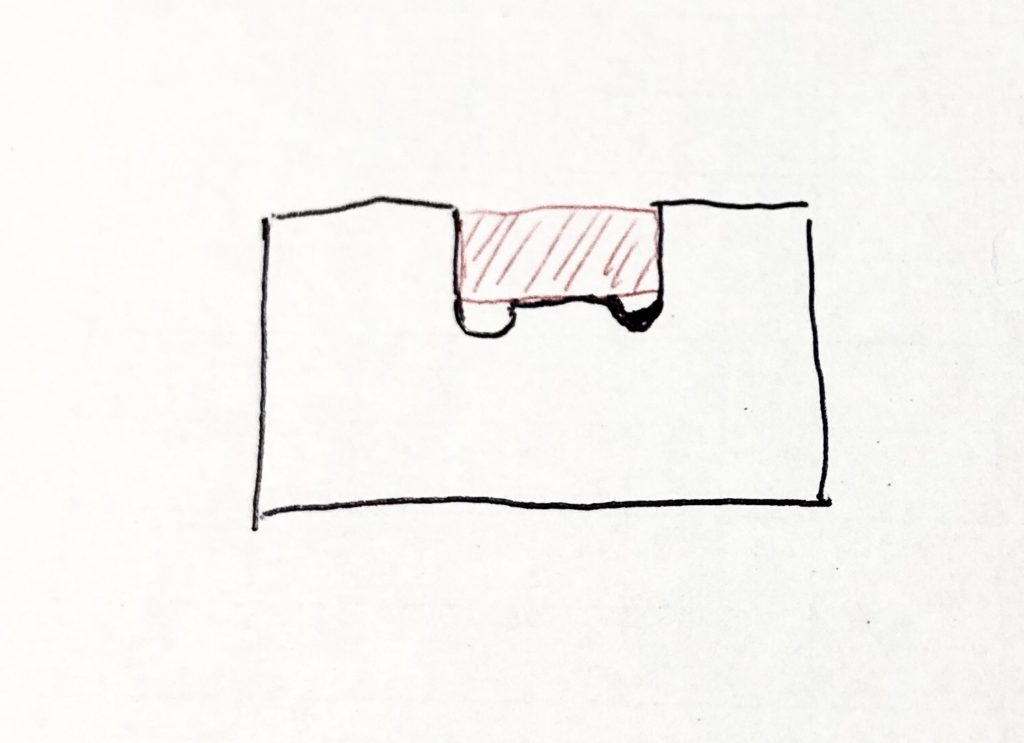

まず、下図のように、Rを作りたい箇所に4キリをあけます。

このときに、今回は問題ありませんが、もし溝幅が狭く4キリ同士が被さるような場合はキリではなくエンドミルを使って加工しなければなりません。 すでに穴が空いている箇所に被せて穴をあけようとした場合、ドリルが穴のあいている方向に大きく曲がってしまうからですね。

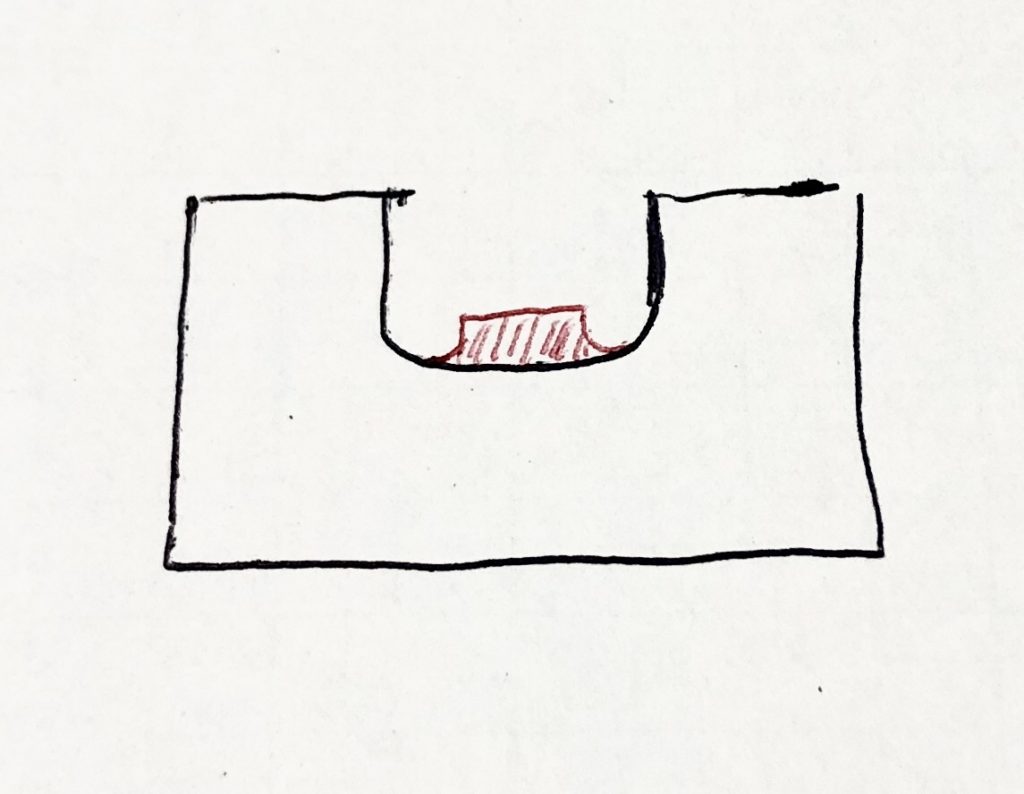

溝側面を、穴の半分のところまでエンドミルで仕上げる

下図のとおり、あいた穴の中心の部分までエンドミルで加工してやります。

このときに、中心より0.05mmほどZ方向にをマイナスさせると、キリの段差が残りにくいです。

溝底面を仕上げる

最後は残った底面をエンドミルで除去して完成です。

このときもキリのバリがのこりやすいため、穴の中心同士の距離よりも0.2mmほど大きめに加工するとバリを残さずに加工することができます。

ヤスリで段差をなめらかにして完成

R部分は4キリでつくったものであるため、エンドミルと違って精度がでているわけではありません。

そのため0.01mm台でどうしても細かい段差ができてしまいます。

その段差を棒ヤスリを使ってなめらかに手仕上げし、完成です。

加工技術はアイデア勝負

今回の例のように、一つの形状を作るのにも様々なやり方があります。

この例に限らず、加工は技術者の個性が出る仕事です。臨機応変に方法を変えていくことで効率的な加工ができますので、加工アイデアの引き出しは常に蓄えておきたいものですね。

加工技術は、考えることで一見不可能に見えるものでも可能にできることが多い分野です。

経験が問われる部分なので、こういった小さい技術も皆さんの経験の一つにしてもらえれば幸いに思います。

コメント