機械技術10月号の紹介記事第二弾です!

第一弾はこちら

φ0.01の極細ドリルを紹介しました。

それに続き、今回はタンガロイの刃先交換式ガンドリルをご紹介します!

タンガロイの刃先交換式ガンドリル「DEEPTRIDRILL」

こちらがタンガロイの刃先交換式ガンドリル、「DEEPTRIDRILL」です。

YouTubeの動画を貼っておきますので、ぜひ見てみてください。どのような商品か直感的に分かる動画になっています。

ガンドリルとは?

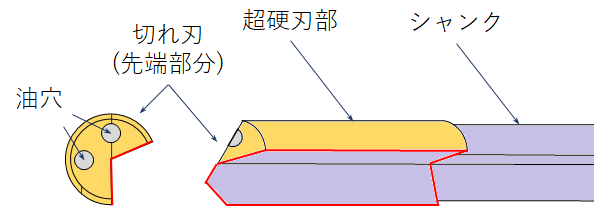

まずは一般に使われるろう付けガンドリルの解説からしておきます。

ガンドリルとは、通常は画像のような超硬の刃がろう付けされた深穴加工用のドリルのことです。

通常見慣れたツイストドリルと違い、1枚刃で穴を開けていくことが特徴です。

油穴からクーラントを吐出することで切りくずを外に出しながら穴を開けるのですが、ドリルの溝が比較的大きくストレートの形状をしていることからまっすぐ切りくずが排出され、深穴加工でも切り屑がつまることなく穴をあけることができます。

さらに、超硬刃部も、深穴をあけるために有利な形状をしています。

この刃部の形状により、自らが開けた穴をガイドとして加工を行う「自己案内作用」が働き穴が曲がりにくく、刃部側面が穴壁と摩擦することで発生する「バニシング作用」により精度の高い穴になり、なおかつ表面もきれいになります。

通常のドリルと違って穴を開け進むために「自己案内作用」を働かせないとドリルが折れてしまうため、下穴を開けておくことが必須になります。

DEEPTRIDRILLのメリット

さて、それでは通常のろう付けガンドリルと比較して、「DEEPTRIDRILL」にどんな特徴があるか見ていきましょう。

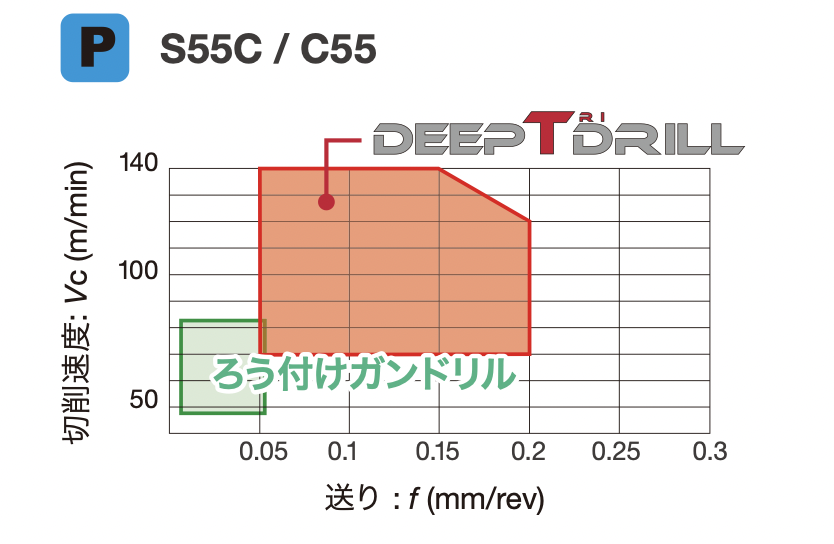

切削条件を上げられる

最も大きいといえる特徴は、ろう付けガンドリルより速く加工できることです。

上図を見ると分かる通り、切削速度、送りともに大きく上げることができます。大体4倍程度の速度で加工できることがわかりますね。

刃先チップ交換式で再研磨の必要がないため切れ刃にすくい角をもたせることができ、さらに超硬部にコーティングを施すことによって耐摩耗性を高めていることが条件を上げられる理由です。

切り屑排出性能が高い

DEEPTRIDRILLは、切りくずの排出についても工夫が施されています。

以下、上の切りくずの図について機械技術10月号本文から引用です。

ろう付けガンドリルの切りくずは蛇腹形状で、切りくず詰まりが発生しやすい。・・・

DEEPTRIDRILLは、チップスプリッタ技術を採用したインサート形状により、切りくずが細分化される。したがって、汎用的な切削油圧環境下でも用意に切りくずを排出可能である。

機械技術10月号より引用

確かに上の図を見ると、切りくずが細かく分断されていますね。

また、こちらがインサートの画像です。

このギザギザ部とブレーカー形状で切りくずを細かく分断しているようです。

刃先交換式のため再研磨の必要がない

ろう付けガンドリルでは刃先が摩耗すると再研磨の必要がありますが、このドリルは刃先を交換するだけで良いため時短になりますね。

ガンドリルの研磨は外注すると時間がかるのはもちろんですが、ガンドリル研磨機を持っていてもそこそこ時間のかかる作業です。

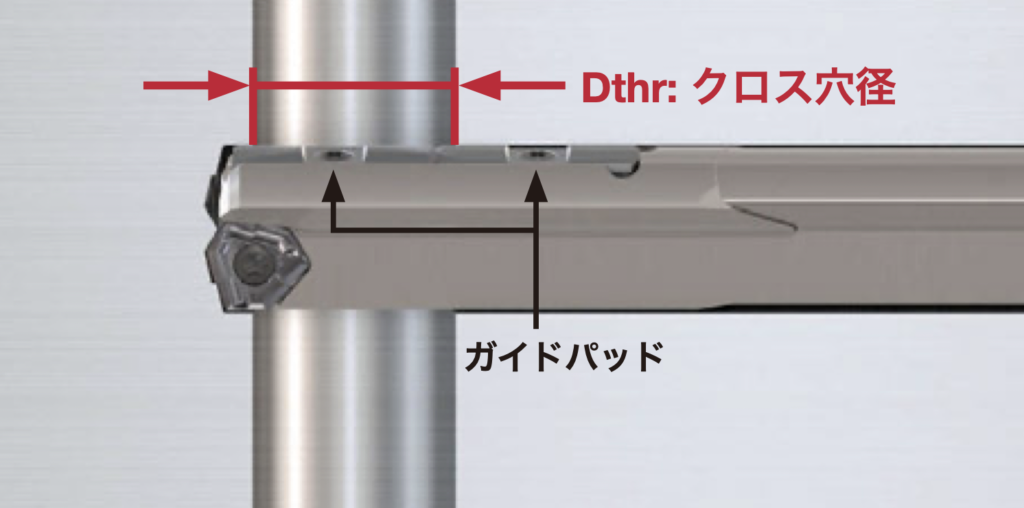

交差穴(穴同士が交差する加工)が得意

DEEPTRIDRILLは交差穴の加工も得意です。公差ではなく、交差の方ですね。穴同士が交差している穴です。

交差穴では刃先の欠損や穴曲がり、穴径不良などが問題になりやすいですが、画像のようにガイドパットを2列配置することで深めの交差穴にも対応しています。

通常のDEEPTRIDRILLは、工具長手方向に1列のガイドパッドを配置しており、このガイドパッド長さ以下の交差穴であれば安定した交差加工が可能である。しかし、ガイドパッドの長さを超える交差穴加工も多く存在する。そこで、交差穴加工用として長手方向に2列のガイドパッドを配列した仕様を開発した。

機械技術10月号より引用

ガイドパッドを2列配置することで、交差穴加工時に刃先後方部で工具を保持した状態で次の曲面に食いつくことが可能となり、安定した交差穴加工を実現する。

穴径の微調整が可能

こちらの動画のように、ガイドパッドの下にシムを挟むことによって、0.01mm台での調整になりますが、穴径を簡単に微調整することが可能です。

刃先交換式ならではの、公差の入った深穴で重宝する機能ですね。

DEEPTRIDRILLのデメリット

メリットはカタログにいくらでも載っていますし、そればかり書いていても面白くないため思いついたデメリットについて書いていきますね。

穴径・最大深さが限られる

DEEPTRIDRILLはたしかに高性能なガンドリルですが、どの穴径にも対応しているわけではありません。

φ12〜φ40くらいまで多くの種類がラインナップされていますが、深穴加工がφ12より小径のものも多く求められていることを考えると、完全にろう付けガンドリルが必要なくなるほどのラインナップとはいえませんね。

深さについても同様で、カタログに載っているもの以上の深さが必要な場合はろう付けガンドリルでないと加工できませんね。

経済性に優れるのはろう付けガンドリル

一方何度でも再研磨すれば使えるろう付けガンドリルの方が経済性には優れます。

多少時間はかかりますが、ガンドリル研磨機があれば再研磨の外注コストも掛かりませんね。

こちらのYouTube動画にガンドリル研磨の様子があがっており、どのように研磨すればいいのかわかりますので、興味のある方はご覧ください(^^

ただ再研磨のために在庫を用意しなければならないことを考えると一概には言えず、経済性については使用頻度や被削材による工具寿命をトータルで見て考えるべきです。

自社の環境にあった工具を利用したいですね(^^

以上、雑誌 機械技術10月号よりご紹介させていただきました!

10月号のテーマは小径・深穴あけ加工で、紹介したもの以外にもおもしろい穴あけ加工が掲載されていますので、興味のある方はぜひ雑誌を手にとってみてください!

コメント