フライス盤やマシニングセンタで使われる「エンドミル」

一口に「エンドミル」といっても、様々な種類のものがあります。

本記事では、最も一般的なスクエアエンドミルからはじまり、様々なエンドミルをご紹介しました!

スクエアエンドミル

スクエアエンドミルは、 最も一般的なタイプのエンドミルです。

負荷も少ない形状で、どんな加工に使うにも扱いやすいです。

エンドミルの角が尖っており、 加工面のコーナー部をピンカドにしたい場合も重宝します。

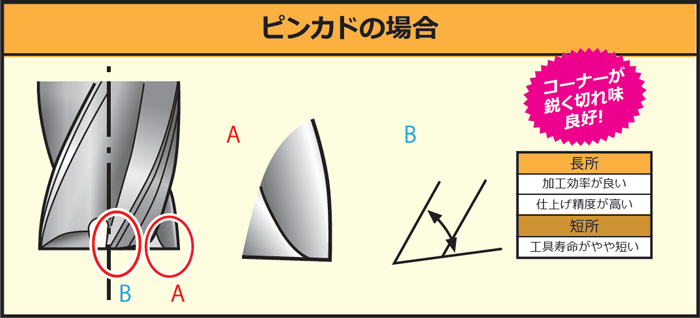

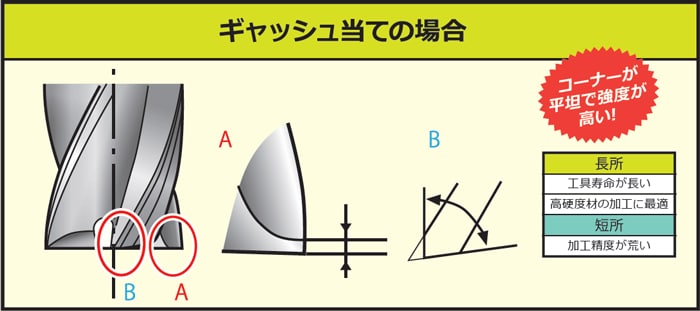

シャープタイプとギャッシュつきタイプがある

ちなみにスクエアエンドミルには、シャープタイプとギャッシュつきタイプがあります。

シャープタイプはエンドミルの先端部まで刃がついているもの。ギャッシュつきは先端部の約0.3mmだけ刃がついておらず、刃先強度を高めたものです。

ギャッシュつきタイプはチッピング(刃先の欠け)に強いのですが、その分切削抵抗が少し大きくなるためびびりやすくなり、刃物の逃げも大きくなり加工精度も劣ります。また、切れ味が悪くなる分表面粗さも少し悪くなります。

ちなみにハイスエンドミルは靭性が高く欠けにくいため、そのほとんどがギャッシュなしのピンカドです。

つまり、主に超硬エンドミルでギャッシュ付きが使われます!

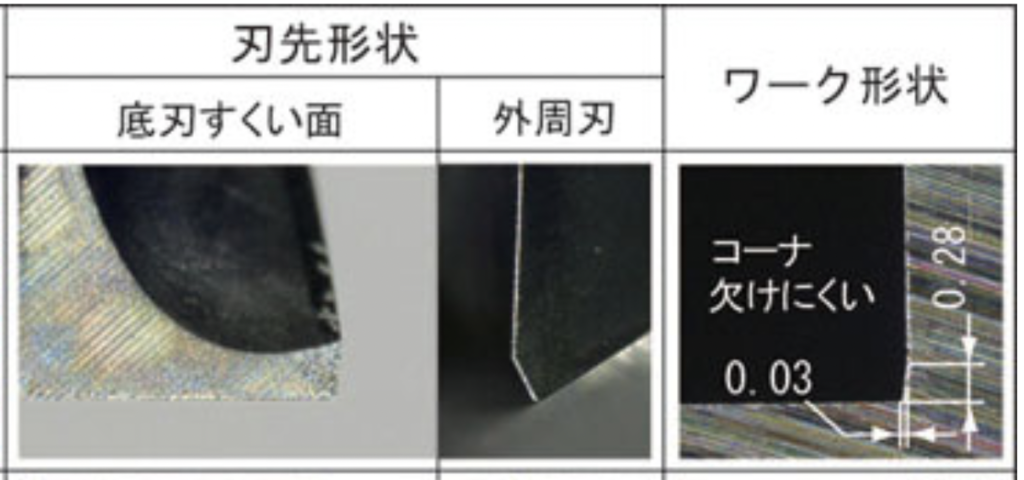

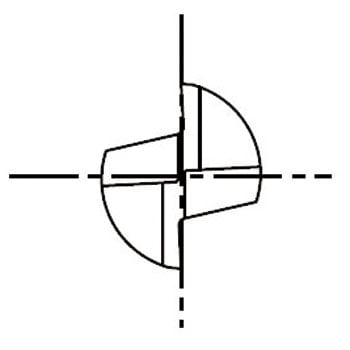

ギャッシュ付きは角にテーパー部が残る

ギャッシュ付きのエンドミルを使った場合、下画像のように加工面の角にテーパー部が残ります。

そのためピンカドが欲しい場合はギャッシュなしのエンドミルを使う必要があります。

スクエアエンドミルのおすすめメーカーは? 低コストで高剛性のものを選ぶのが基本

スクエアエンドミルは普段から使用するものなので、そのコストと性能のバランスがとても重要です。

性能面では、びびりを抑制する不等分割・不等リード、剛性を高める変則芯厚のものを採用したほうが使いやすいです。

そこで私が一番良いと思っているのがインプラスのエンドミルです。

低コストで購入できる上、その性能はYouTube動画でも分かる通りかなりのものです。

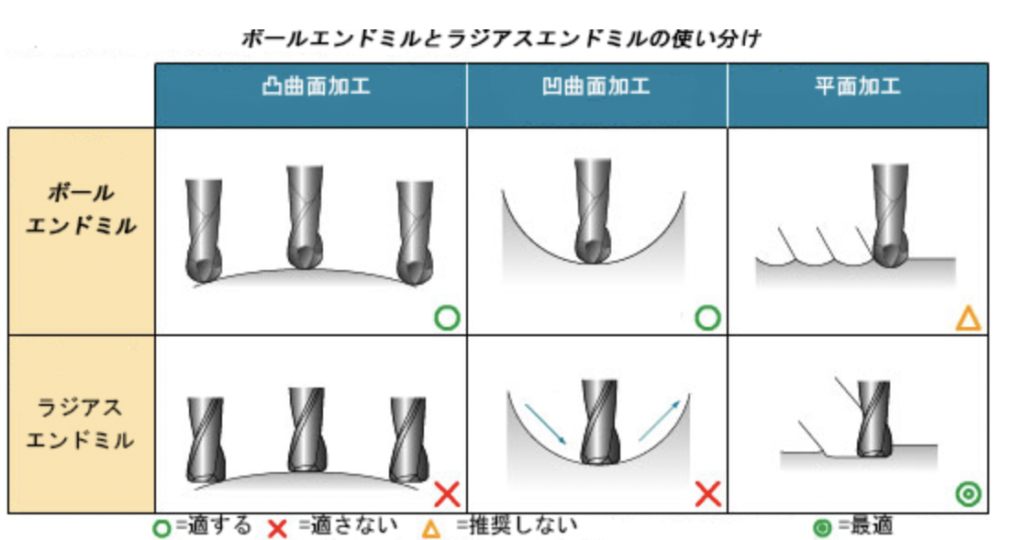

ラジアスエンドミル

ラジアスエンドミルは、刃先のコーナーにR(アール、丸み)がついたエンドミルです。

三軸のフライス盤・マシニングセンタでR形状を加工する際は、基本的にエンドミルの刃先Rを転写して加工しますので、そういった用途に便利です。

また、R0.2などの比較的小さいRのラジアスエンドミルは刃先がチッピングしにくく、通常のスクエアエンドミルと同様に使うことができます。

ラジアスエンドミルのRを利用して、CAMを活用して曲面やテーパー面の加工も可能です。さらに5軸加工機を使えば次に紹介するボールエンドミルと同様に特殊な形状も加工することができます!

ボールエンドミル

ボールエンドミルは、曲面の加工やCAMを使った加工に使われるエンドミルです。

ですが、意外とクセの強いエンドミルで、上手く使うには経験が必要な工具です。

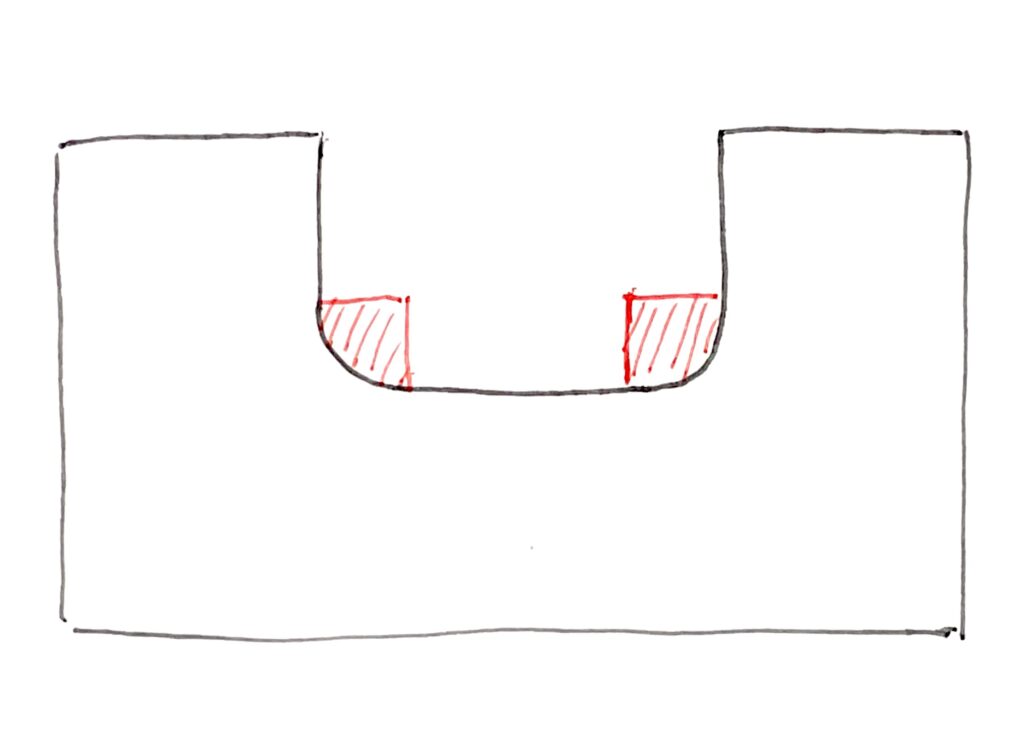

コーナーをR面にするために活用できる

例えば上図のようなR溝を3軸機でCAMを使わずに加工したい場合、通常のエンドミルで赤部のみを残して加工し、残った赤部をボールエンドミルで除去するといった方法があります。

ボールエンドミルの加工には注意点が!

ボールエンドミルは、スクエアエンドミルと比べて切削面積が大きいという特徴を持っています。

そのため切削抵抗が大きくなり、負荷をかけた加工ではエンドミルが折れやすく、びびりやすいです。

特にSUS304などの難削材を負荷をかけて加工する場合は、かなり慎重に送っていく必要があります。

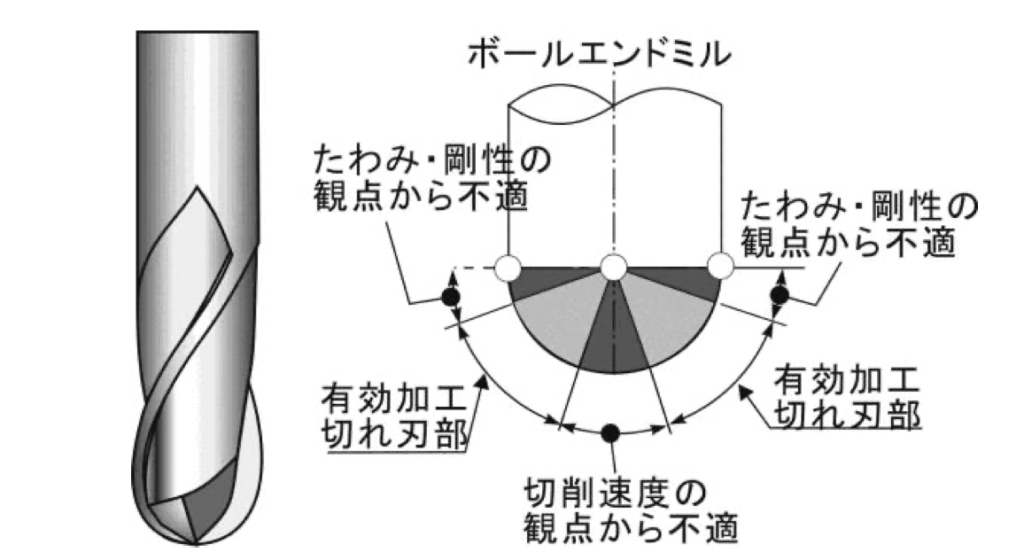

切削に適した部位が限られている

ボールエンドミルは、削るのに適した部位が限られています。

というのも、先端部は切削速度が極端に低くいためまともに金属を削ることができず、 逆に外周部を使うと負荷の大きさからたわみ・びびりが発生してしまいます。

加工に適した部分はその中間の部分のみです。

上で解説したような、中心部や外周部をフルで使うような加工も可能ではありますが、かなりエンドミルに負荷をかける加工になりますので、1〜2点の少量加工でのみ活用できる方法です。

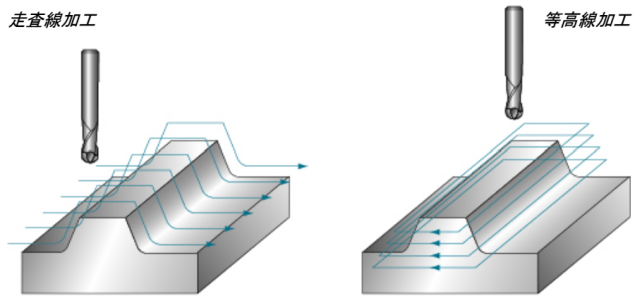

CAMを活用して加工するのに最適

ボールエンドミルの加工に適した部分をうまく使うには、CAMを活用するのが必須といえます。

CAMを使った加工では、形状の自由度の高さからボールエンドミルには大きなメリットがあります。

ボールエンドミルを使えば、下画像のように曲面加工も行うことができます。

3軸機でありながら傾斜面や曲面を加工できるのはかなりのメリットです。

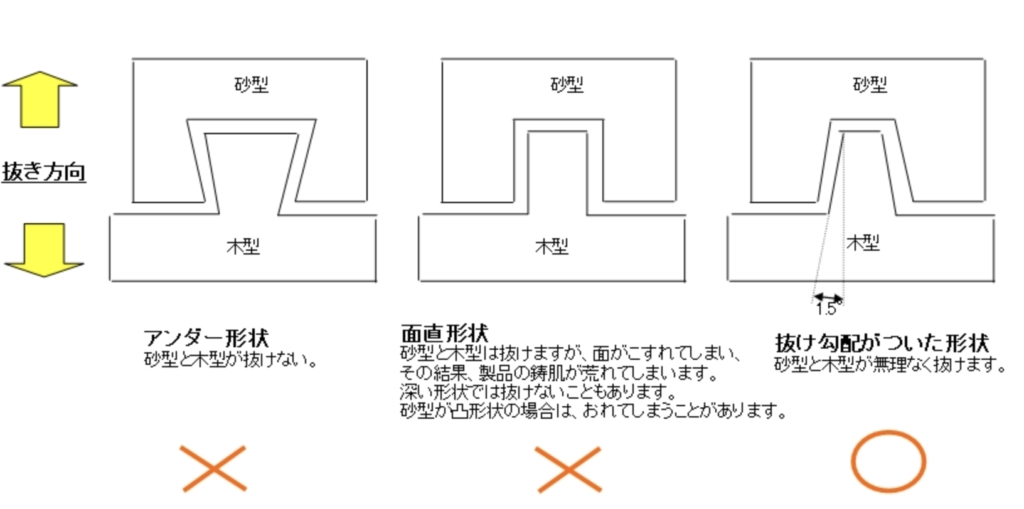

テーパーエンドミル

テーパーエンドミルは、その名の通りエンドミル自体がテーパー形状になったエンドミルです。

主に先細のエンドミルを指し、0.5°〜30°くらいのテーパー角が一般的です。

私の勤務先でも使うことは全くと言っていいほどありませんが、金型分野でよく使われます。

下画像のように、テーパーエンドミルで 側面を加工することにより「抜け勾配」をつけることができ、型から取り外しやすくなります。

樹脂の金型などで使われます。

再研磨で角度調整も可能!

テーパーエンドミルは、スクエアエンドミルと同様に再研磨を行うことも可能です。

また、再研磨によって角度調整も可能で、ほんのわずかな角度でも自由につけることができます。

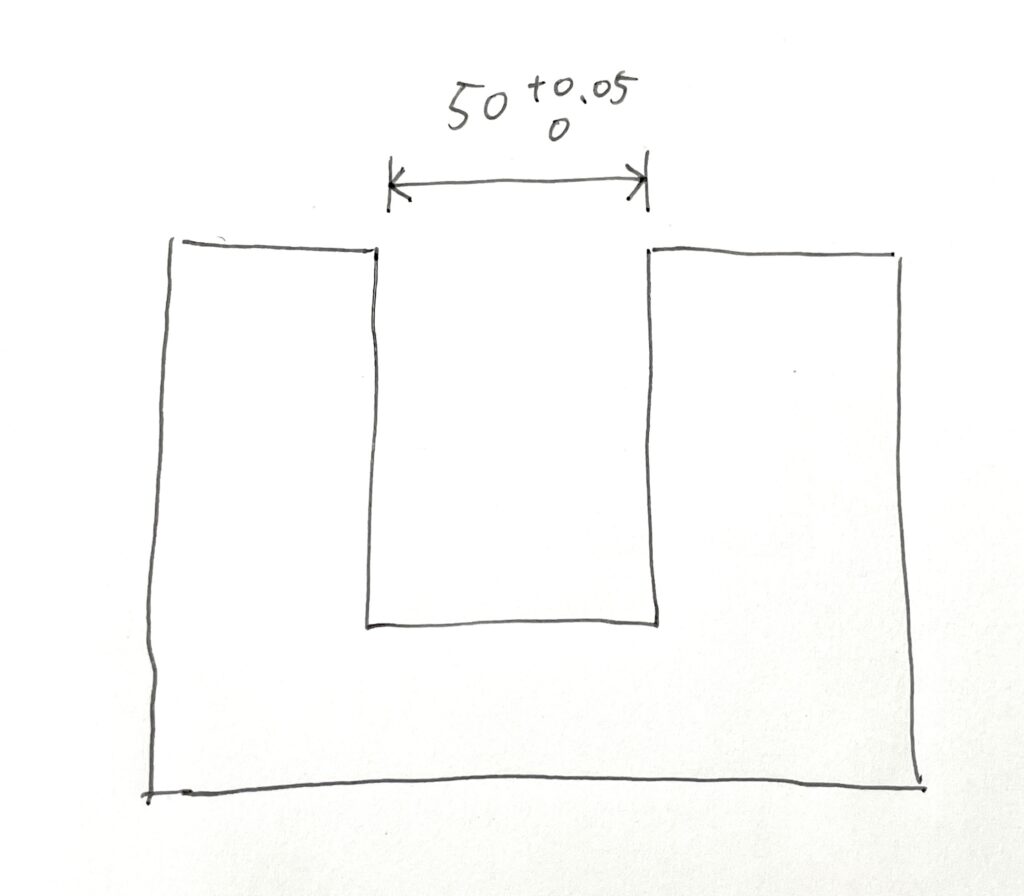

立壁の公差を入れるのに適した「バックテーパーエンドミル」

テーパーエンドミルには、逆テーパーがついた「バックテーパーエンドミル」もあります。

とはいえバックテーパーエンドミルとして一般に販売されているということはあまりなく、通常のスクエアエンドミルを再研磨してバックテーパーをつけて使うのが一般的です。

バックテーパーエンドミルは、立壁加工の公差を入れる際に便利です。

下図のような数物の立壁公差を入れたいときに、通常のエンドミルを使って仕上げ加工を一回行っただけではエンドミルの「逃げ」によって公差から外れてしまうことが多いです。

その場合はゼロカットを2〜3度行って公差に入れるのが一般的ですが、バックテーパーエンドミルを使えばバックテーパーによって逃げを相殺できるため、仕上げ一発で公差に入れることが可能です。

そのため、バックテーパーエンドミルは0.01mm台の、見た目では分からないような小さいテーパーがついたものが多いです。

ラフィングエンドミル

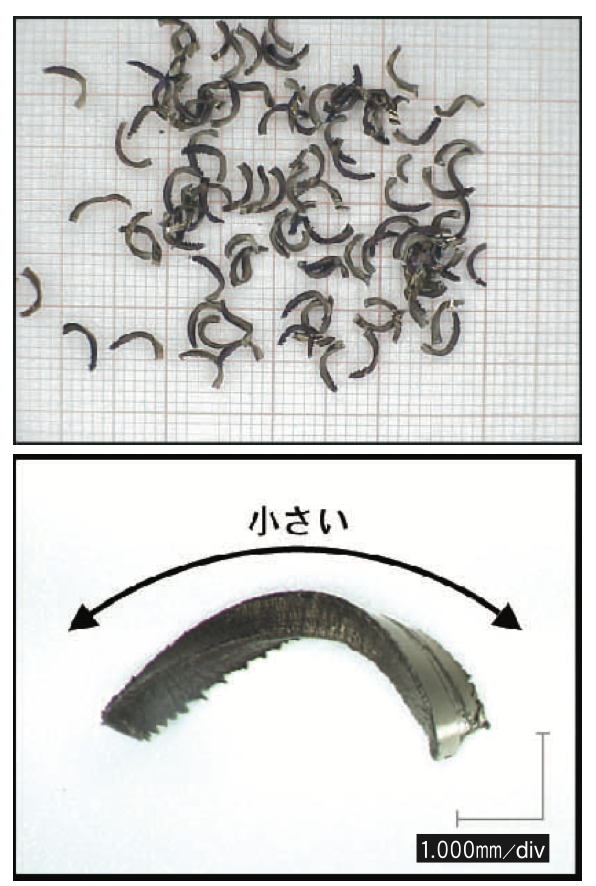

ラフィングエンドミルは、荒加工に特化したエンドミルです。

エンドミルがギザギザに作られており、このギザギザによって切粉が分断され、切粉の排出性が高くなります。

また、刃がワークに当たる際の負荷もギザギザによって分散されるため、負荷の少ない加工が可能になります。

ですが、その分ワーク切削面にもギザギザが転写されてしまいますので、仕上げ加工には使用できません。

通常のエンドミルとの切粉の違い

下画像のように通常のスクエアエンドミルの切粉(切りくず)は細長いかたちをしています。

対してラフィングエンドミルの切粉はパラパラの細かいものになっています。

こうして切粉が細かくなる分、切粉の排出性が良くなりスムーズに荒加工を行うことができます!

ラフィングエンドミルのおすすめメーカー

ラフィングエンドミルに関しても、スクエアエンドミルと同様にインプラスのものがおすすめです。

スクエアエンドミルと同様に不等リード・不等分割、変則芯圧を採用しており、φ10エンドミルで2L/Dの切込み量でもS50CをF500でびびりなく削れてしまいます。

エンドミルについてこちらのリンクでご紹介しています!

直刃エンドミル

直刃エンドミルはスクエアエンドミルの一種ですが、ねじれのない特殊なエンドミルです!

エンドミルのねじれは重要な役割を持っています。それは、ワークと刃先が当たるタイミングを分散し、たわみやびびり、切削抵抗をおさえること。

ねじれがなければワークと刃先が当たる瞬間に負荷が集中し、刃長すべてで抵抗を受けてしまうため、びびりやすく表面も悪くなりやすいです。

それでも直刃のエンドミルを使う理由は、自分の好きな形状に研いで「成形」するのが簡単だからです。

旋盤の総形バイトのように、テーパーや曲面など特殊な形状にエンドミルを成形すれば、一度の切削で目的の形状に仕上げることも可能になります。

クリスマスカッタ

特殊なエンドミルとして特に面白いのがこのクリスマスカッタです。

クリスマスツリーのような形状からその名前がついたのでしょう。

私の勤務先含め、一般的な加工現場ではまず目にすることのない特殊な工具です。

発電機の部品や、ジェットエンジンのガスタービン用のタービンブレードの取り付けポケットの加工に使用されます。

エンドミルを使い分ける

様々な種類のエンドミルがありますが、熟練工は場合に応じて最適なエンドミルを選択して使います。

特殊なエンドミルでも一度挑戦してみて、加工の選択肢を広げられると技術が積み上がっていきますので、ぜひ色々なエンドミルを加工に使ってみてください!

コメント