私は普段、町工場で旋盤やマシニングセンタでの加工を行っているのですが、タップ加工は日常的に毎日のように行う加工です。毎日行っていると、何度か「タップが折れた」という機会に遭遇します。

特に1年目、初心者のうちは、結構折ってしまうものです。

プロの方でなくても、手回しタップで折ってしまったという経験をお持ちの方もいらっしゃるのではないでしょうか。

タップが折れると絶望的な気持ちになるかもしれませんが、時間のロスこそあれ、正しい対処を行うことで迷うことなく、そして最小限の時間のロスで加工を再開することができます。

本記事では、そんな「タップが折れた!どうしよう?」とお悩みのあなたへ、折損してしまったタップの取り方と、折れないようにする対策について、現役加工技術者である私が解説しました!

タップを折ってしまった時の不安を解消し、作業をスムーズに進めるための一助となるはずです。

タップが折れた!取り方、除去方法は?

「タップが折れて抜けなくなってしまったが、どうしても除去しなければならない」ということもあります。

本項では折れ込みタップを除去する方法について解説しています!

ポンチ等で砕く

結構皆さん検索されているのがこの「砕く」という方法です。

やり方自体は単純で、折れたタップにポンチ等をハンマーで叩きつけ、砕き割ります。

最もわかりやすくとっつきやすい方法ですが、この方法は私も成功経験がなく、大変難しいお勧めできない方法です。

というのも、タップはハイスという、切削工具の中ではやわらかく靭性が高い材質でできており、なかなか砕けないようになっているためです。

滅多にありませんが、M8など比較的径の大きいタップで、ごく浅いところで折れたタップであれば砕き割ることも可能かもしれません。

また、折れたタップが反時計回りに回るように、折れたタップの頭にポンチ等をハンマーで打ち付けて抜き取りを試みる方法もあります。職業訓練校に通っていた時代に講師からこの方法で成功したことがあるという話だけは聞いたことがありますが、私は一度も上手くいったことがなく、同様におすすめできない方法です。

普通の折れ方でなく、特殊なミスで取れやすい折れ方をした場合ではこういった方法で抜ける可能性もありえます。

リスクも少ないので一度試してみるのはありかもしれません。

除去工具で削り取る

最もコストを抑えた上で成功確率が高いのが除去工具を使って折れタップを削り取り、穴を開けてしまう方法かと思います。

この方法を使うには、フライス盤やマシニングセンタといったフライス加工設備が必要になります。旋盤やボール盤でも成功する可能性はありますが、機械剛性が足りずに工具の刃先が踊ってしまい、超硬でできた除去工具の方が折れてしまうことも十分考えられます。

とはいえ一部の剛性の高いボール盤でしたら、フライス盤・マシニングがなくても安定して除去できるでしょう。

折れたタップを除去するための工具には、大きく分けると、普段使っている工具を活用する方法と、タップ除去専用のドリルを使う方法の2種類があります。

超硬ドリル・超硬エンドミル

普段機械加工を行っている方でしたら、超硬ドリルや超硬エンドミルも使用しているかと思います。

その工具を流用してタップに穴をあける方法です。

超硬ドリルかエンドミルかでしたら、エンドミルを使用するほうがおすすめです。

除去専用ドリルを使う際にも言えることですが、まずはタップの頭を平らに整形することが必要になります。

そのためにどちらにしても超硬エンドミルが必要ですので、超硬ドリルを使った除去は二度手間になりおすすめできません。

超硬エンドミルは、使い古したものを使うようにしましょう。大きく摩耗が進んで使い物にならなくなる可能性も高いですし、加工中に折れてしまうリスクもあるため、使えるエンドミルではもったいないですからね。

タップに穴をあける手順

さて、超硬エンドミルで折れタップに穴をあける手順ですが、ヘリカル制御を使って送っていくのがおすすめです。

タンガロイさんが運営する切削加工のコミュニティ「キリコミ」で加工に成功した事例がありましたので、その条件を掲載しておきます。

・ピッチ0.1mmのヘリカル制御

・周速は20m/min

・送りfは0.01mm/rev

引用:キリコミ 太郎の家様

こちらの条件で、大量の切削油をかけながら加工を行うことで深さ10mmの穴あけに成功した事例があります。

タップ除去用ドリルを持っていない場合は挑戦してみると良いかもしれません。

折れタップ除去用ドリル

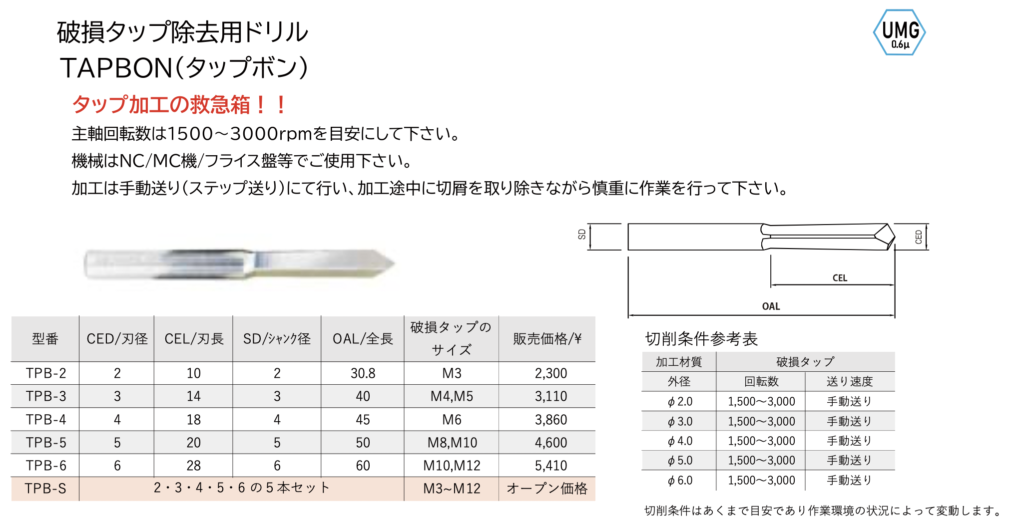

工具を使ったタップ除去に最もおすすめなのがこちらのタップ除去用ドリルです。

超硬でできており、タップを削り取る専用の設計になっているため、慣れれば安定してタップを除去することができます。

有名メーカーからも販売されていますが、価格と性能のバランスを考えるとインプラス社のものがおすすめです。

インプラス社は当サイトが以前からご紹介しているメーカーで、エンドミルをはじめとした高品質の工具を低価格で販売しています。価格もカタログに記載されていますので、安いことがおわかりかと思います。

M3〜M12用の5本セットでも販売されていますので、こちらを買っておくと、いざタップが折れてしまったときに慌てることがなくなります。

タップ除去用ドリル「タップボン」をカタログで見る(インプラス公式HP)

ちなみに、不定期ですがインプラス社では5本セットを激安価格で販売するキャンペーンを行っていることがあります。

連絡してみて、キャンペーン中でしたら約半額の相当美味しい金額で買えますので、狙ってみるのもおすすめです。

除去用ドリルの使い方

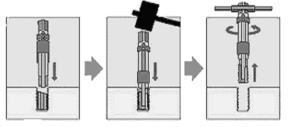

タップ除去用ドリルは、以下の手順で使用します。

- 使い古したエンドミルで折れタップ上面を平らにする

- タップ除去用ドリルを手送りでゆっくり送り、折れ込みタップに穴をあける

- 貫通したら、ケガキ針等でタップを除去して作業完了

切削条件

・回転数は1200rpm程度

・送りは手送りでゆっくり

・ステップを入れつつ、切粉を除去しながら送っていく

とにかくゆっくり送っていくのがポイントになります。

とはいえ回転数が高すぎたり、あまりにゆっくり送りすぎるとドリルの刃先ばかりが摩耗してしまい加工が進んでいかない状況に陥ってしまう場合があるため、様子を見ながら切削条件を調整しつつ加工を行ってみましょう。

下の動画で大変わかりやすく使用説明がされていますので、ぜひ参考にご覧ください。

タップ除去用ドリル「タップボン」をカタログで見る(インプラス公式HP)

他にもインプラスではエンドミルや高性能切削油など、ハイコストパフォーマンスの工具を数多く取り揃えています。

見ごたえのある動画もありますので、ぜひこちらの紹介記事もご覧ください!

放電

私が職場で実際に使っているタップ除去方法が、こちらの簡易放電加工機「おれと〜る」を使った方法です。

放電加工は、電気を使うことで通電さえすればどんなに硬い金属にでも穴を開けることができます。

慣れれば段取りや操作も簡単で、おすすめの方法です。

ただ、初期投資がかかるのがデメリット。その価格はなんと58万円です!

なかなか手が届かない場合は、まずは先程ご紹介したタップボンを使用してみるのが最適解かと思います。

おれとーるについてはこちらで詳しく解説しています!

抜く

折れたタップを除去する方法の一つとして、プールタップと呼ばれる専用の工具で抜き取る方法もあります。

プールタップ

プールタップは、タップを抜き取るための工具です。

工具には折れたタップの隙間に入るように3本の爪がついており、 その爪をタップの隙間に差し込んだ上で反時計回りに回しタップを抜き取ります。爪を適当な長さにカットするのがポイントのようです。

商品レビューを見たところ、折れ込みタップが強くかじりついている場合は抜き取れないという口コミも多く見受けられました。 本体の剛性がそれほど高くなく、本体がねじれてきてしまうようです。

タップが浅くかじりついて折れた場合や、アルミなど柔らかい材質のタッピングで折れてしまった場合は有効かと思うので試してみてはいかがでしょうか。

タップ折れへの対策、折れる原因は?

タップが折れる原因や、その対策には様々なものがあります。

タップが折れる原因についてはこちらの記事で詳しく解説しています。

マシニングでのタッピングをテーマにした記事ですが、タップハンドルで手で立てる場合や、ボール盤や旋盤でタッピングを行う場合でも注意点は同じですので、是非参考にして下さい。

タップが折れる原因

- タップに摩耗、欠けが発生している

- 切り粉がつまった状態で加工している

- 下穴径が小さすぎる

- 下穴が浅すぎる

- 切削点に油が届いていない、油の性能が低い

- 油の性能が悪い

- 切り粉が排出できていない

- 穴の加工硬化

マシニングにおける原因と対策

マシニングセンタでタップが折れる場合は、伸縮タッパーを使ったりスレッドミルを使ったりと、多様な対策をとることができます。

タッピングのプログラムも複数種類があったりしますので、そういったことについても先程掲載したこちらの記事を参照して下さい。

タップが折れやすい条件

同じタップを立てる作業でも、使用するタップの種類や被削材、タップの径によってタップの折れやすさは様々です。

本項では、タップが折れやすくなるため注意しておくべき条件について解説しました!

スパイラルタップ

タップには、主にポイントタップとスパイライルタップの2種類があります。

スパイラルタップは切粉が上に出るため止まり穴のタップを加工する際に使い、ポイントタップは切粉が下に出るため通し穴のタップを加工する際に使います。

この2つのタップ、剛性が全く異なり、スパイラルタップの方が圧倒的に折れやすいです。

むしろ、ポイントタップであれば余程のことがない限り折れません。

タップが折れる危険があるタッピングの場合、ポイントタップを使えばほぼ折らずに加工できると言えます。

止まり穴でしたらポイントタップは使えないと思われがちですが、切粉を排出しながら何回かに分けてポイントタップをタップハンドルを使って入れることで、折れるリスクをほぼなくしながらタッピングを行うことができます。

とはいえ、その分時間がかかってしまうため、現場では、深い止まり穴でも折れないように気をつけながらスパイラルタップで加工することがほとんどです。

通し穴でしたら必ずポイントタップを使うようにすることで、折れるリスクをかなり低減できます。

M3以下は特に折れやすい

タップは、径が細くなればなるほど折れやすくなります。

特にM3以下は折れやすいです。そのため私の勤務先ではスパイラルタップを使うのはM3までです。それ未満のM2などのタップには、転造タップ(盛り上げタップ)を使います。後述しますが、転造タップは切削のスパイラルタップよりかなり折れにくい特性を持っています。

私が実際に加工する際、M3はスパイラルタップを使いますが、SUS304などの削りにくい材質を加工する際には余計な力が加わらないよう特に注意しながら加工を行っています。

また、切れ味が悪いような感触を感じたら折れる前にタップを交換することで、折れるのを未然に防ぐことができます。

SUS

タップ加工において、SUS、ステンレスはタップが折れやすい被削材です。

特にSUS304やSUS316といった削りにくい材料はタップが大変折れやすいです。

そのため特に慎重に加工を行う必要があります。

基本的にマシニングセンタ等での水溶性クーラントでの加工はNGです。刷毛塗りの油性切削油で加工を行うようにしましょう。

そしてSUSよりも大変に厄介なのがチタンです。タップが大変かじりつきやすい材質で、たいへん折れやすいので、通常の感覚でタッピングをおこなうとまず折れると思って慎重に加工しましょう。

チタンでしたら止まり穴でもポイントタップを使って切粉を除去しながら加工するのも一つの選択肢になってきます。

タップ折れへの対策

タップが折れる対策としては、先ほどの原因をひとつずつ潰していくことで解決できます。

本項では、その中でも行いやすい施策に絞って解説しています。

折れにくいタップを使う

繰り返しになりますが、通し穴の場合はスパイラルタップより折れにくいポイントタップを使用するようにしましょう。

そして、M3未満、つまりM2.5以下のタップに関しては転造タップ(ロールタップ、盛り上げタップ)を使用するのがおすすめです。

転造タップはほぼ折れません。

転造タップは、通常の切削タップと異なり切粉が出ないタップです。下穴径は切削タップより大きくする必要があり、折れにくい分下穴精度が必要な特性を持っています。

寸法精度の低い下穴をあけてしまうと、ネジ穴がガバガバになってしまったり、逆にボルトが入らなかったりしやすいです。とはいえ、M2.5以下であれば下穴径が小さくなるため自然と下穴誤差が小さくなり、ほとんどの場合問題なく加工することができます。

M3以上の転造タップは勤務先であまり使わないため私もほとんど経験がありませんが、超硬ドリルなどで下穴管理さえしっかりできればM8くらいまでの転造タップでしたら通常の機械のトルクでも問題なく加工できると思われますので、M3以上の転造タップについても一度挑戦してみても良いかと思います。

油

切削油はタッピングにおいて大変重要です。

マシニングセンタでタッピングを行う場合は通常の切削と同じ水溶性クーラントを使うのがいちばん楽ですが、SUS304など削りにくい材質でしたら刷毛で油性の油を塗ってやったほうが良いです。

私の勤務先では、通常はステンコロリンを使い、さらに慎重にいきたい場合はルビシルペーストを使用しています。

マシニングセンタではクーラントにステンコロリン等が混ざらないようにするためにエマルションクーラントの原液を刷毛塗りして加工することも多いです。こちらの方法でも必要十分な切削性を確保できます。

切削条件

切削条件も大変重要です。

切削タップは基本的にハイスでできているため、低切削速度に耐える靭性を持っています。

そのため切削速度を下げることでタップが折れにくくなる場合があります。

目安としては、ステンレス(SUS)で5m/min、鋼材で10m/min以下の切削速度で加工すれば良いです。

とはいえ私自身、マシニングセンタでは、切削速度の計算は行っておらず、基本的に200rpmでタッピングを行っています。(M12以上の径の大きいタップでは100rpmで行っています。)

ボール盤で加工する場合は最低の切削速度で行えば間違いありません。私もSUSのタッピングをボール盤で行う場合は最低回転数で行うようにしています。

ボール盤でのタッピングについてはこちらの記事にまとめていますので、是非参考にして下さい。

材質

被削材を選べるのであれば、削りやすい材料に変更することを検討してみましょう。

ステンレスより普通鋼のほうが折れにくいですし、それよりもアルミニウムの方が折れにくいです。

また、同じ鋼材やステンレスでも、材質を変えることで折れやすさも大きく変わることがあります。

例えば、同じステンレスでもSUS304とSUS303の間には削りやすさに雲泥の差があります。特に設計上問題がなければ、SUS303に変更して加工するのも選択肢のひとつです。

コメント