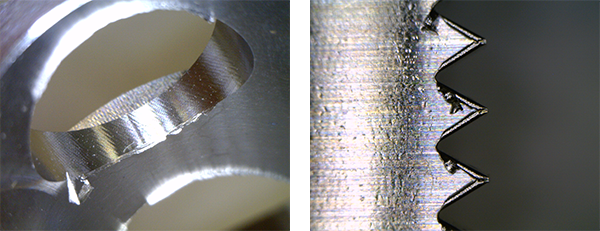

金属機械加工を行うと、ほとんどの加工でバリ(返り・カエリ)が発生します。

そのため私達加工技術者は日々バリ対策を気にしながら加工を行い、特にフライス加工ではバリ取り作業も毎日行っています。

本記事では、私達が日頃行っているバリの対策と、バリ取りの方法を解説しました!

記事後半ではバリ取りの自動化についてもご紹介しています!

旋盤加工のバリ

旋盤加工のバリは、基本的に面取り加工を行って除去することになります。

面取りは、汎用旋盤では基本的に面取り用の45°に傾いたバイトを使い、NC旋盤では通常の外径荒・仕上げ加工用のバイトを使って行います。

NC旋盤でバリを出さないようにするための基本対策!

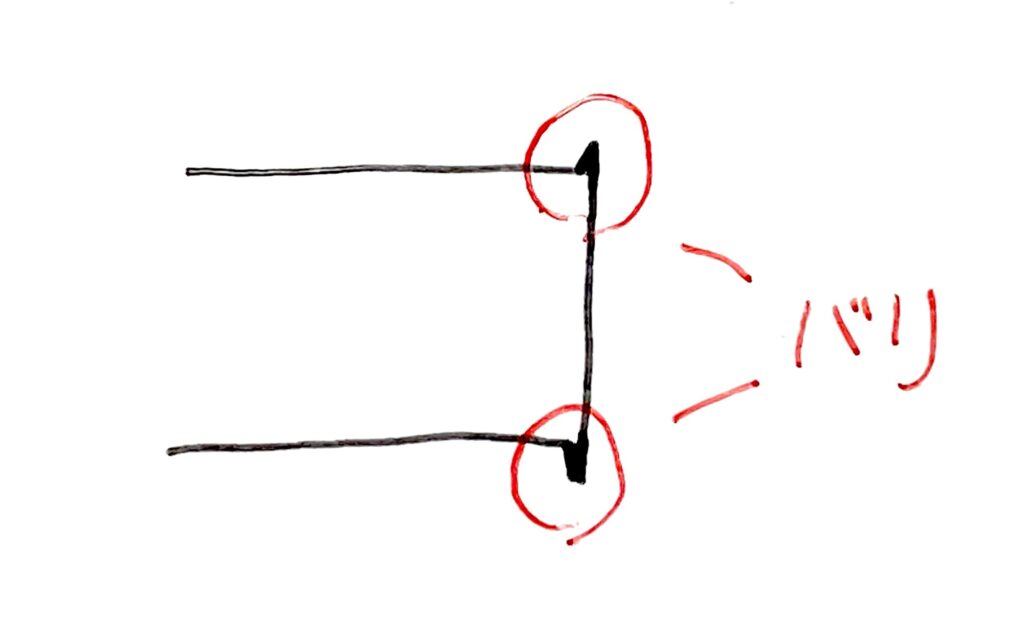

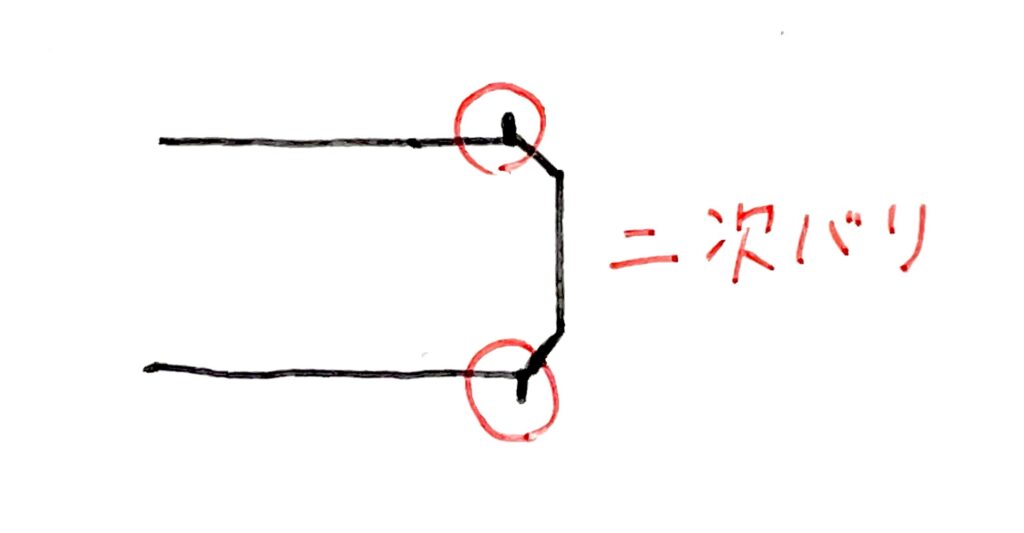

二次バリの発生を抑える加工プログラム

NC旋盤では、外径バイトを使って45°の倣い加工で面取りを行います。プログラムで斜めに刃物を動かし、45°の形状をつくるわけです。

その際に、面取りの終わりに下図のように二次バリが発生してしまいます。

そのバリの発生を抑えるために、R面を取る、もしくは面取りの終わりに長手方向に0.1mm余分に削ると良いです!

例えばφ20の丸棒にC0.5の面取りを取るとすれば、X19Z0→X20Z-0.5→X20Z-0.6

このように削るプログラムを組むことで二次バリを除去することができます。

チップを新品に変える

加工プログラムが完璧でも、刃物が傷んでいたらバリが出てしまいます。

チップが傷んでいたら新品のコーナーに交換することでバリの発生を抑えることができます。

汎用旋盤でバリを抑えるための対策

汎用旋盤では基本的に45°の面取り用バイトで面取りを行います。

私は手研ぎのバイトを使っているのですが、何度も使っていると切れ味が落ちてきますのでバリがでやすくなります。バリが強くなってきたら研ぎ直しのサインですので、切れ味を確認しながら刃物を使うようにしましょう。

ちなみに私が普段使っているのは下画像のような形のバイトです。外径の面取りだけでなく、内径の面取り、端面加工も併用できて大変便利です。

ゆっくり送りすぎない

面取りの刃物で削る際、回転数に対して送りがおそすぎると刃物がうまくワークに食い込まず、バリが発生しやすくなります。

慣れないうちはゆっくり送ってしまいがちですが、旋盤加工では速めに送ったほうがバリの発生が少なくなることが多いです。

クーラントで潤滑性を高める

潤滑不足で刃物の切れ味が悪くなり、バリが立ってしまうこともあります。 これだけで大きなバリが出るという事はありませんが、複合的な要因の1つとして考えられますのでクーラントを使いながら加工するようにしましょう。

ねじ切りのバリ対策

ねじ切りのバリは、材質にもよりますが切削速度を高めに設定したほうが出にくいです。

ですが、びびりやすい加工なので切削速度をそれほど上げられない場合も多いと思います。

NC旋盤の場合、このようなときは外径仕上げ→ねじ切り→外径仕上げ→ねじ切りの順で、ねじ切りで出たバリを再び外径仕上げを行うことで除去してから、倒れたバリをまたねじ切りで除去するというふうに2回加工することで、それほどバリがでない状態で仕上げることができます。

汎用旋盤の場合はこのようなことはやっていられないため、後述するペーパーを当てる方法でバリをとってやりましょう。

旋盤加工でのバリ取り

ワークを回転させてペーパーでとる

旋盤でバリが出てしまった場合、旋盤でワークを回転させた上でペーパーをあてる方法が有効です。

巻き込まれる危険があるため、必ず軍手は外して素手で作業を行うようにしましょう。

大体500rpmくらいで回し、直接手でワークにペーパーをあてます。

こちらの記事でペーパー磨きについては解説しています!

バリ取り以外にも、スコッチを併用すれば0.01mm台、0.001mm台でワークの寸法を調整するのにも使えます。

比較的事故になりやすい作業ですので、気をつけて作業しましょう!

特に内径を磨く場合は指を持っていかれる可能性がありますので、必ず切れ込みを入れた木の棒にペーパーやスコッチを取り付けるなどして磨くようにしましょう。

フライス加工のバリ

旋盤加工よりもフライス加工のほうがバリに困らされることが圧倒的に多いです。

フライスは加工とバリ取りがセットといっても過言ではありません。

本項ではフライス盤・マシニングセンタでのバリに関するトラブルを減らす方法を解説しました!

フライス盤・マシニングセンタでバリを減らすための基本対策

切れ味の良い刃物を使う

フライス加工では、旋盤以上に刃物の切れ味がバリに影響します。

切れ味の良い刃物を使っていればバリも減り、後のリューターを使ったバリ取りが楽になります。

また、リューターではなく面取り刃物を使って面取りを行う場合でも、切れ味の良い刃物で加工を行っておくことによって二次バリが少なくなるメリットがあります。

仕上げの切り込み量を小さくする

フライスカッタやエンドミルを使って削る際は、仕上げ加工の切り込み量を小さめにすることでバリが少なくなります!

具体的には荒加工で0.5mmだけ仕上げしろ残しておき、その分だけ仕上げることでバリがおとなしくなります。

フライス盤・マシニングセンタで出たバリをとる方法

リューターでのバリとり

リューターでのバリとりは、最もよく使う方法です。

私が使っているのはエアー動力のリューターです。リューターの先端(ビット)にはさまざまな形状のものがありますが、最もよく使うのは画像の一番左のタケノコ形状のものです。

先端が尖っているため狭い部分のバリとりも可能ですし、通常は太い部分を使って高い切削速度でバリとりが可能です。

穴の裏バリには球場のリュータービットが便利!

例えば丸ものに穴をあけて裏バリが出た場合や、溝の中に裏バリが出てしまった場合はタケノコ状のビットではかなり作業がしにくいです。

そう言った場合には球状のビットが大変便利です。真横からしかリューターを近づけられない場合でも、問題なくバリを取ることができます。

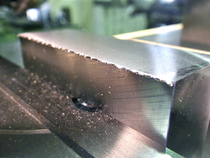

エンドレスペーパーでのバリとり

ペーパーをグラインダーのように回転させる機械、エンドレスペーパー(ペーパーサンダー)もかなり便利でよく使います。

切りっぱなしやメタルソーカットの角材を加工する際は全箇所のバリとりが必要なため、コレを使ってササッととってしまいます。

他にも精度のいらないC面であれば、刃物を使わずに、これでC2くらいまでであればとってしまいます。

丸棒のバリとりにも、先端を転がすようにすれば便利に使えます。

サンダーでのバリとり

サンダーは、精度が必要ない箇所の大きなバリに威力を発揮します。

サンダーの砥石にも多くの種類があるので、目的に合ったものを使うと良いです。

棒ヤスリでのバリとり

意外とよく使うのが棒ヤスリです。

平面に大きめのバリがでており、リューターを入れにくいときなどに活躍します。

販売されている形状は多様で、多くの種類があれば便利に使えますが、基本はリューターでバリがとれますので、下画像の左から1,3,7番目の三種類があれば十分です。

ササッパ

へたった棒ヤスリを削ってバリとりツールに改造したのが「ササッパ」と言われる道具です。

笹の葉のような形状であることからササッパと呼ばれます。

使い方は単純で、直接手でバリを削り取ります。

バリとりツール

下画像のような、バリがとりやすい形状の刃物がついたツールも比較的安価で販売されています。

この形状であれば、穴のバリや、丸の外径のバリも手で取ることができます。

砥石でのバリ取り

微小なふくらみや、爪でひっかかる程度のバリをとるには油砥石が便利です。

ワークの平面に当てて、まっすぐ前後に動かします。

油砥石でのワークへのキズが気になる場合は、CRCを吹きかけてから砥石でこすることでキズを軽減することができます。

スコッチを使ってヘアラインで仕上げれば、外観部品でなければ問題はないでしょう。

下画像の三角砥石は、通常の砥石が入らない狭い部分や、内角のバリをとるのに便利です。

ゴム砥石でバリ取り

ゴム砥石はフライス加工を行うにあたってかなり便利な道具です。

キズ消しや細かいバリ取りに使えます。

面取りカッターでの面取り

面取りカッターでの面取りは、穴の面取りを行う上で一番基本になる面取り方法です。

画像のようなカッターを電動ドリルに取り付けて低回転で回し、バリをとるのが基本の使い方になります。

クランプが必要なワークの場合はバイスにクランプし、ボール盤に面取りカッターを取り付けて低回転で面取りをすると良いです。

面取りカッターも切れ味が悪くなると二次バリが発生してしまうため、切れ味が悪くなったら再研磨を行いましょう。

キリ(ハイスドリル)を使った面取り

穴のすぐそばに立壁がある場合など、面取りカッターでは面取りができない形状のワークもよくあります。

そういった場合は、穴より少し大きい径のキリ(ハイスドリル)を使って面取りをします。

面取りカッターと同様に、電動ドリルかボール盤に取り付けて使うのが基本です。

当然ですが角度も45度にはなりませんし、面取りカッターよりは性能も落ちますので、面取りカッターが使えない場合のみ使用する方法です。

リーマを通し直してバリをとる

リーマ穴に横穴を開けた場合など、リーマ穴の中にバリが出てしまった場合はリーマを通しなおすことでバリをとります。

ボール盤か電動ドリルにリーマを取り付け、削りすぎないように気をつけながらリーマを通します。

チップ式面取りフライス、フルバックを使って面取りを行う

チップ交換式の面取りフライスや、フルバックの45度の部分を使えばフライスで面取りを行うことができます。

2次バリに注意する必要はありますが、切削条件を整えて切れ味の良い刃物を使えばバリに困ることは少ないでしょう。

バリ取りの自動化!ジーベックのバリ取りツールが面白い!

とてもおもしろいのがXEBEC(ジーベック)というブランドのバリ取りブラシです。

なんと研磨ブラシでバリ取りをする新しい発想のバリ取りです。

マシニングセンタに工具の代わりに研磨ブラシを取り付けてバリを取る方法のため、バリ取りの自動化ができます。

高回転させることでブラシを広げ、長穴内径のバリもとることができます。

こちらの動画が大変おもしろいため、ぜひ一度見てみてください!

最近発売された旋盤用バリ取りブラシ

ジーベックのバリ取りブラシに、NC旋盤用が新発売されました。

私の勤務先でも導入し、私も使いましたが、SUS304のねじ切りで出たバリがきれいにとれました!

低回転で切らざるを得ないびびりやすいねじ切りのバリはこれまで頑張ってペーパーやゴム砥石を使ってとっていましたが、コレを使えば機械で一発ひくだけでバリが取れるのでトータルの加工時間を短縮することができます。

バリ取りは奥が深い!!

今回様々なバリ取り方法をご紹介しましたが、これらはほんの一部でバリ取り一つとっても金属加工の世界はとても奥が深いです。

こちらのツイートは、厄介なバリがとれないお悩み相談のもの。

このツイートのリプライを見ると、一つのバリをとるだけでもかなり奥が深いこと、そして加工技術者は常に良い方法を模索しながら加工を行っていることがわかるかと思います。

基本的に、金属加工はどうにかやり方を考えればなんとかなることが多いです。

難しいバリ取りでも、本記事を参考に自分で考えて挑戦してみると技術の向上につながると思います(^^

コメント

旋盤はYではなくてZですよ

ご指摘ありがとうございます!

修正させていただきました。