本記事では、マシニングセンタでの加工とはどんなものか、現役マシニングセンタオペレーターの私が解説します!!

マシニング加工ってどんな加工?

「マシニング加工」「マシニングセンタ加工」というのは「フライス加工」とほぼ同義です。

マシニングセンタを使ってフライス加工を行うということですね。

ではフライス加工とは何なのかですが、それは、ワークを固定し「工具を回転させて」切削する加工のことです。

切削加工には「フライス加工」と「旋盤加工」の2種類がある

金属を削る加工(切削加工)にはフライス加工と旋盤加工の2種類があります。

その違いは以下のとおりです

・フライス加工―ワークを固定し、「工具を回転させて」削る加工

・旋盤加工―工具を固定し、「ワークを回転させて」削る加工

そのフライス加工のうち、マシニングセンタを使った加工が「マシニングセンタ加工」「マシニング加工」と呼ばれます。

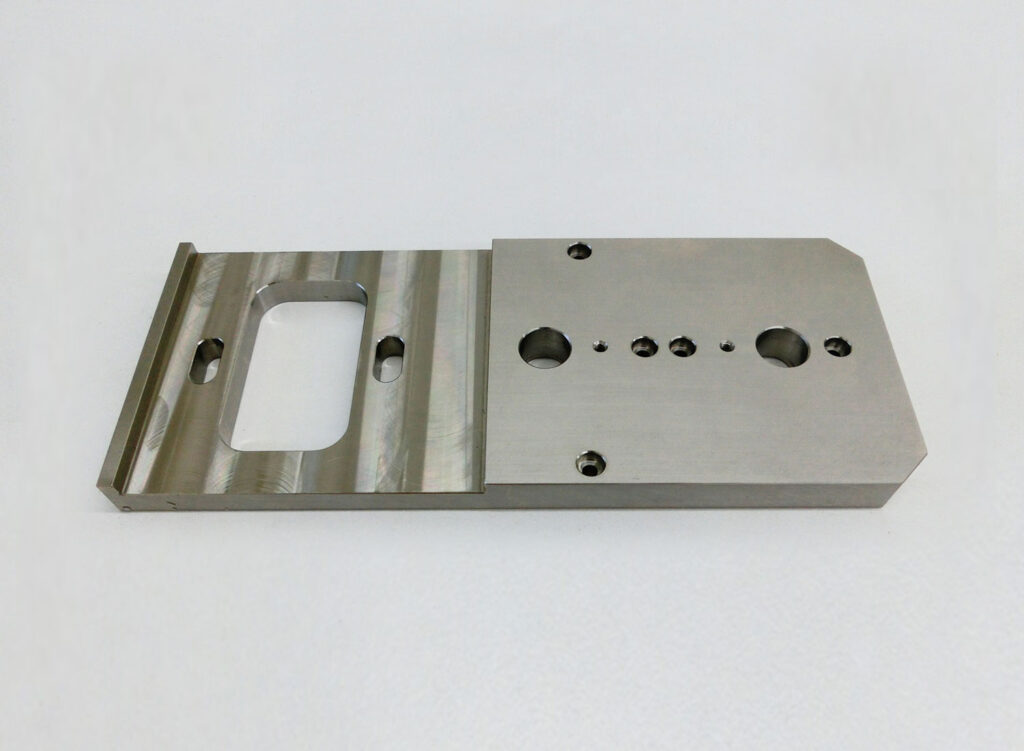

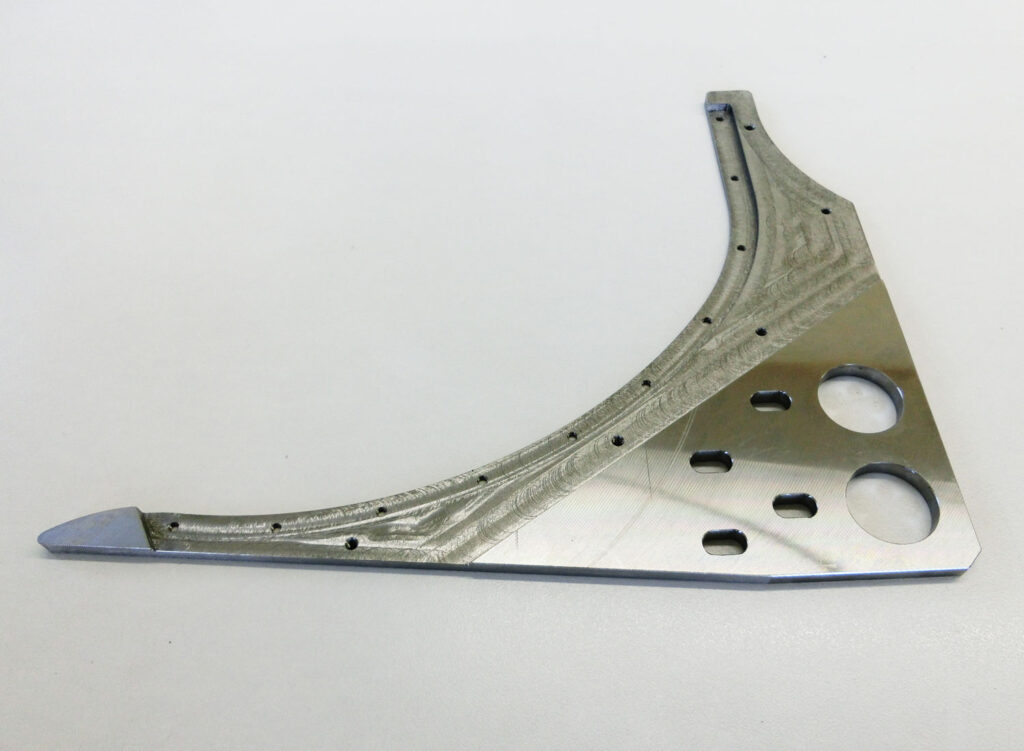

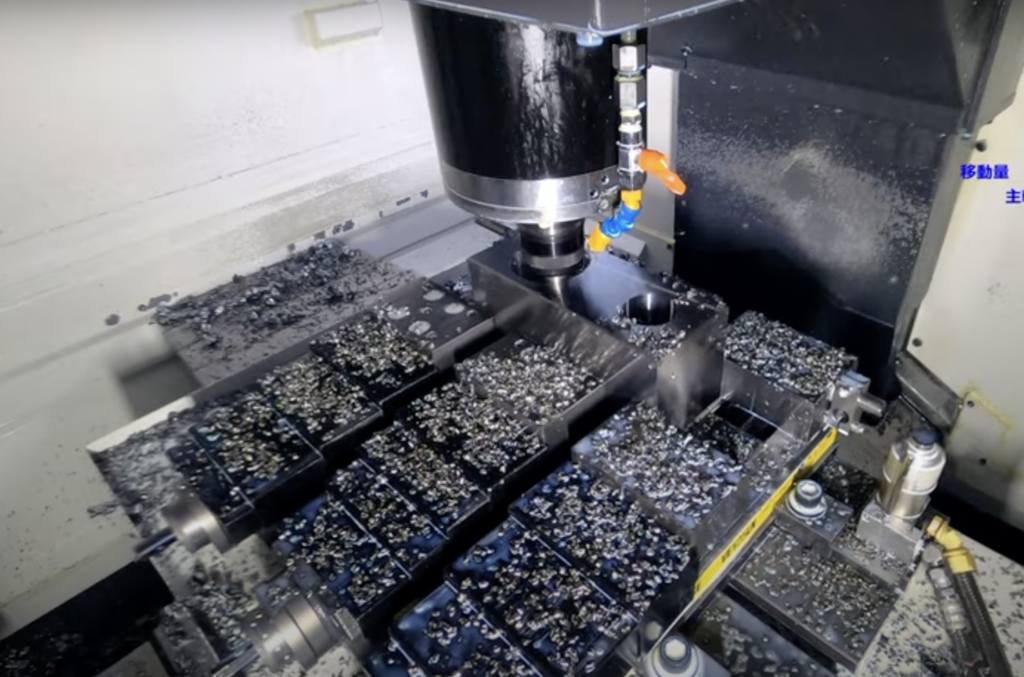

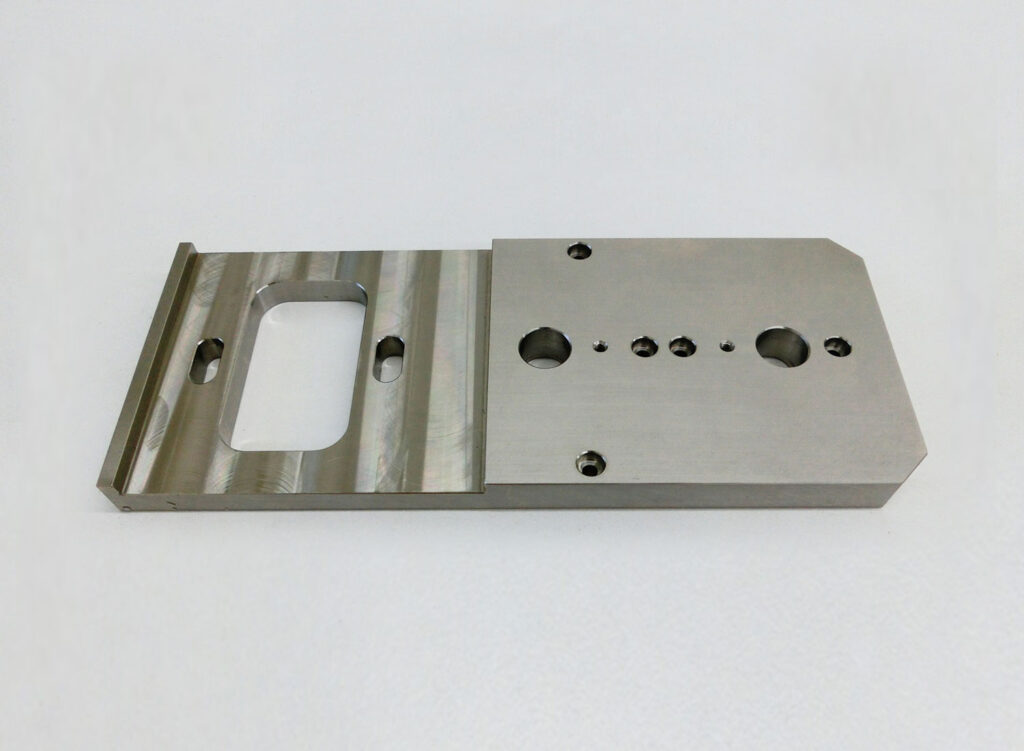

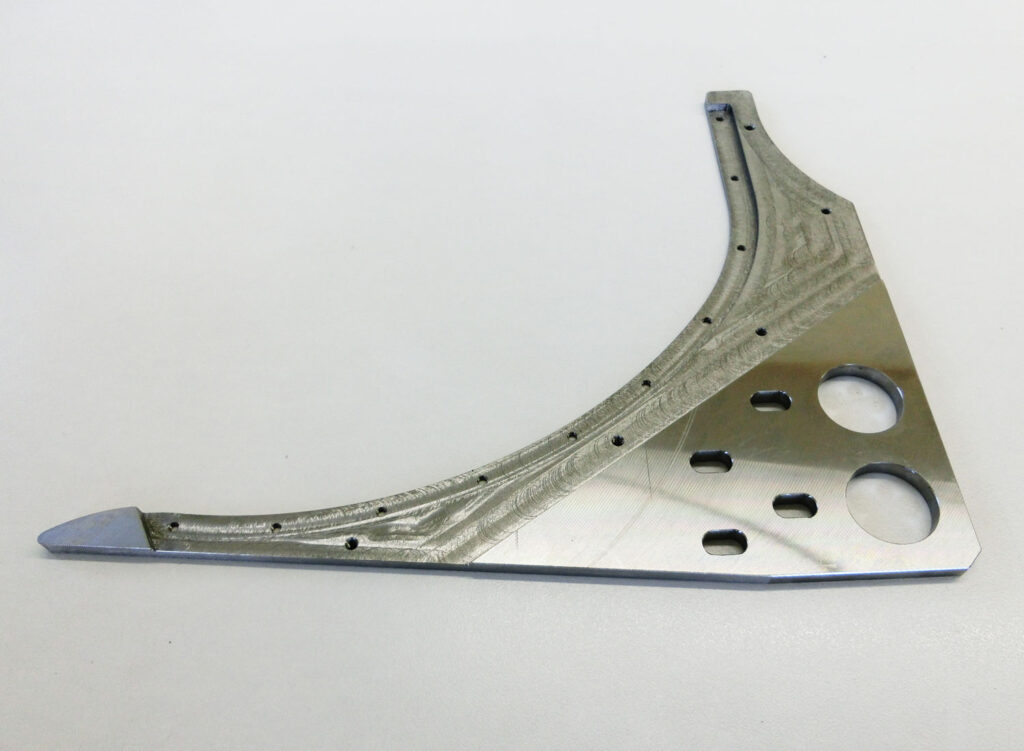

マシニング加工は例えばこんなもの!

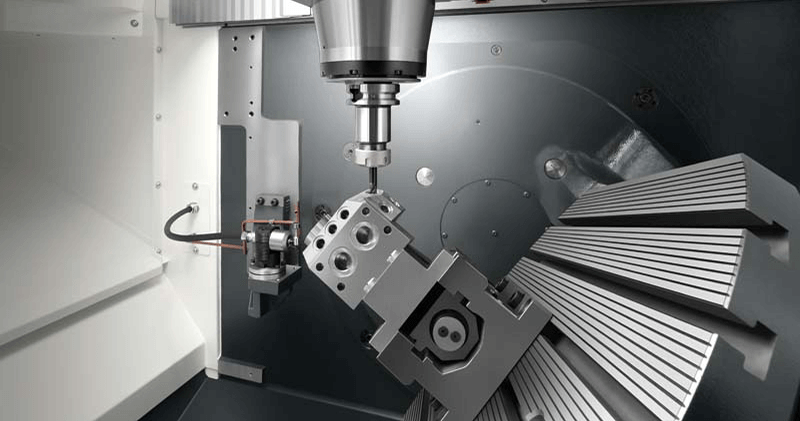

こういった加工品はマシニングセンタで加工したものです。

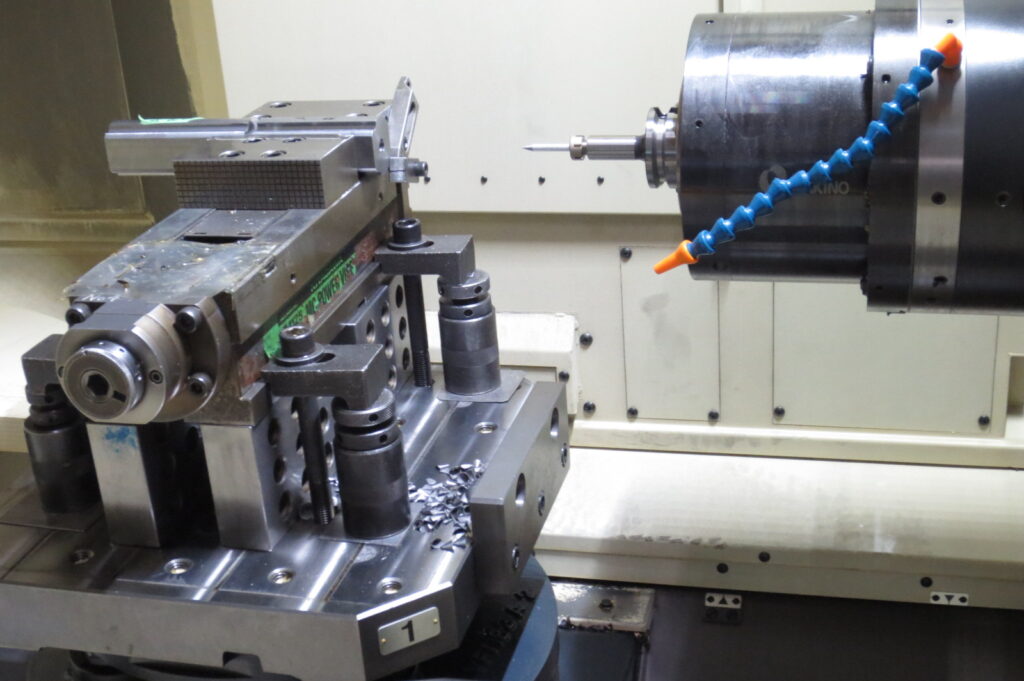

旋盤加工等、後加工としてマシニング加工を行うことも多い

マシニングセンタでの加工は、前工程で旋盤加工などの別の加工を終えてから加工する場合も多いです。

旋盤加工後のマシニング加工

例えばこちらの削り出しの印鑑は、まず旋盤加工で印鑑の形状と綾目ローレットを加工し、その後で文字部をマシニング加工しています。

溶接加工後のマシニング加工

同様にこちらは前工程として溶接を行ってからマシニング加工を行っている事例です。

溶接後の加工は「びびり」と呼ばれる振動に悩まされることが多いです。

溶接加工後は直角平行も出ていませんし、特殊な形状になりがちためクランプが難しくなります。

マシニング加工は、工具によって3種類に分けられる!

ひとくちにマシニング加工といっても工具によって仕上がり方が違ってきます。

マシニングの代表的な工具と、その加工をご紹介します!

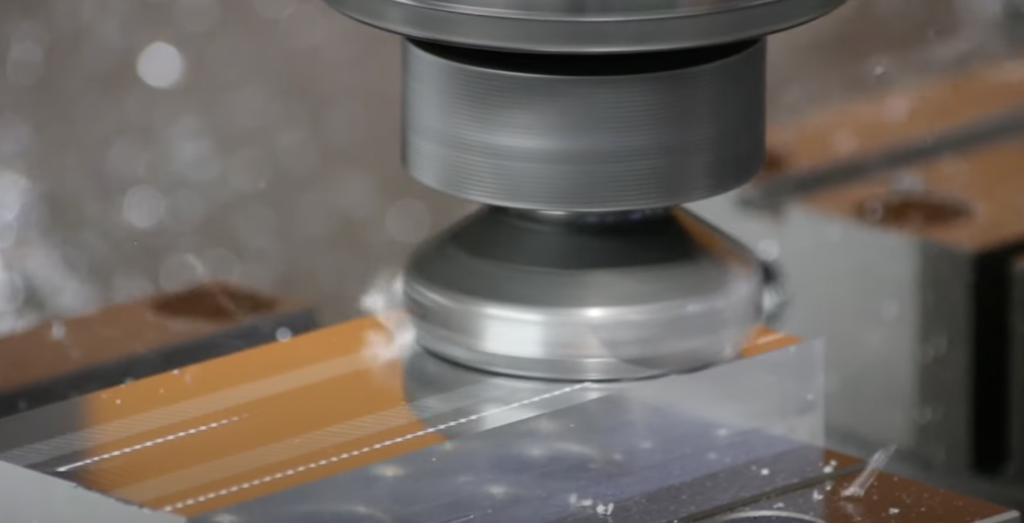

フルバックによるマシニング加工

初めにご紹介するのはフルバック。正面フライスとも呼ばれます。

主に正面削り加工に使われる工具です。

フルバックは一度に大きい面積の平面を削ることに特化しています。そのため後述するエンドミルのような段加工は基本的に行なえません。

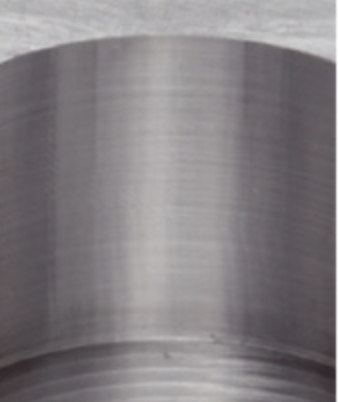

加工面は基本的に平面。画像でもわずかに確認できますが、削った表面は、正面フライスの形の特徴的な挽き目が残ります。

エンドミルによるマシニング加工

次にご紹介するのは「エンドミル」

エンドミルを使った加工は代表的なマシニング加工の一つです。

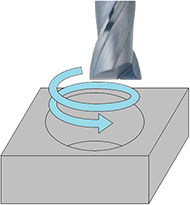

エンドミルは外周刃と底刃を使って下に掲載した動画のように削ります。

底刃と外周刃で挽き目も違い、フルバックとは違った見た目になります。

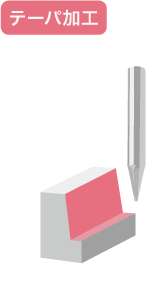

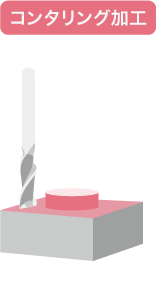

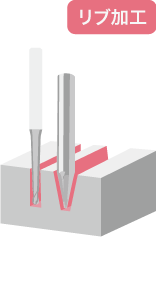

エンドミルで可能なマシニング加工の種類

エンドミルでは、下図のように様々なマシニング加工が可能です。

その中でも代表的なものは、側面加工と溝加工、ポケット加工です。

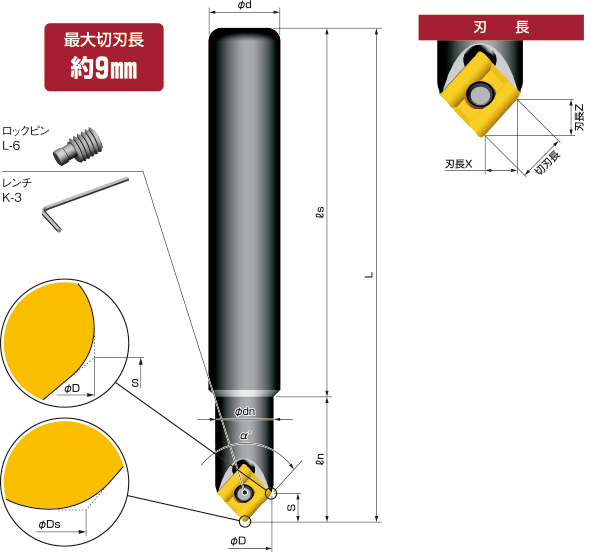

また、エンドミルには刃先交換式のものもあり、そちらを使うとフルバックに近い挽き目になります。

穴あけ・タップ・リーマ加工

次にドリル・タップ・リーマをつかってのマシニング加工をご紹介します。

これらの加工はボール盤を使っても可能ですが、マシニングセンタで加工すると高精度の位置決めを行うことができます。

マシニングでの穴あけ加工

マシニングセンタでの最も基本的な穴あけ加工はハイスドリルを使った加工です。

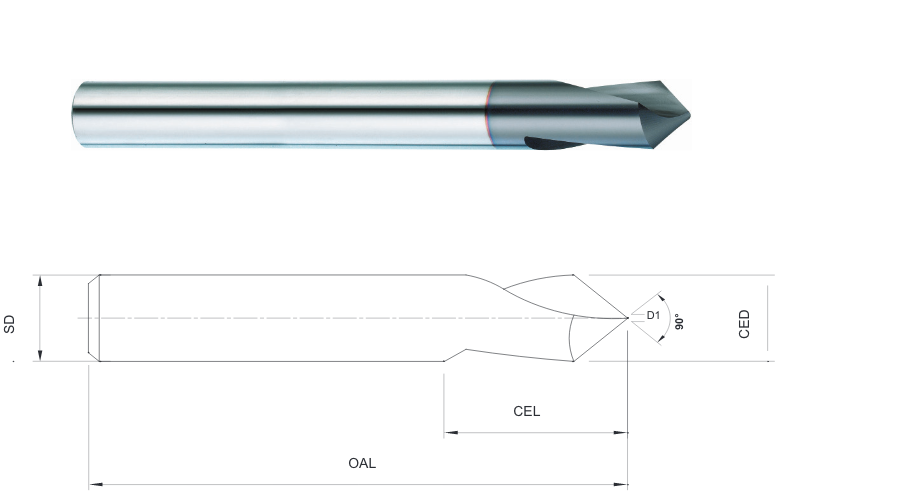

基本は芯もみ→穴あけの順で加工していきます。

芯もみはセンタリングとも呼ばれ、穴あけのガイドとなる下穴をあける作業です。

主に下画像のようなリーディングドリルや、旋盤で使うセンタドリルが使われます。

リーディングドリルであれば穴の面取りも加工できるため、マシニングセンタにはこちらのほうが向いています。

ハイスドリルは開けたい径のものを揃えている必要があり、私の勤務先でもφ1〜10は0.1mm刻み、φ10~30くらいまでは約0.5mm刻み、φ40くらいまでは1mm刻みで揃っています。

ちなみに私の勤務先ではナイスカットの刃先交換式リーディングドリル「モミメン」を使っています。

下の動画は刃先交換式ドリルですが、マシニングセンタであればこのような超高速の穴あけ加工も可能です。汎用フライス盤ではこのスピードは不可能です。

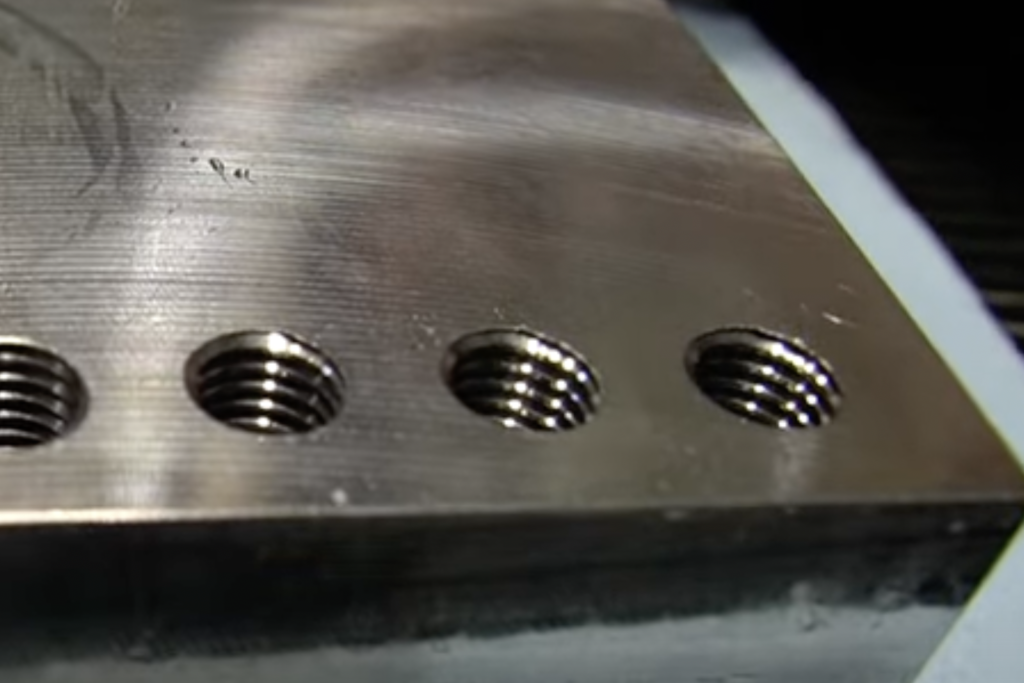

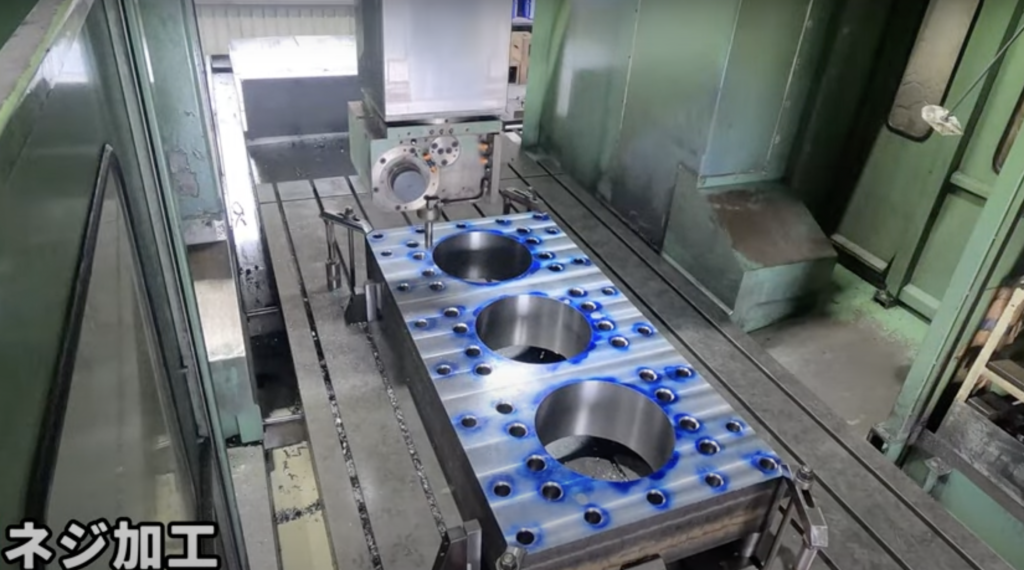

マシニングセンタでのタップ加工

タップ加工もマシニングセンタでよく行う基本的な加工の一つです。

穴に雌ねじを切る加工で、タップという工具をマシニングセンタに取り付け、あらかじめあけておいた下穴にタップを通すことで加工を行います。

マシニングセンタでのリーマ加工

リーマは、ドリル穴を高精度の公差穴にする加工です。リーマを通すことによって真円度や表面粗さも大きく改善されます。

通常は、ドリルでの穴あけ→エンドミルを通す→リーマを通す

といった順序で加工を行いますので、芯もみも含めると4つ工具を使うことになり、時間と手間がかかる加工です。

リーマについてはこちらのYouTube動画でわかりやすく解説してあります。

マシニング加工の手順

マシニングセンタでの加工作業は、基本的に以下のような順序で行っていきます。

- 加工順序や段取りの考案

- プログラム作成

- 工具の取り付け

- クランプなどワークの段取り

- 加工

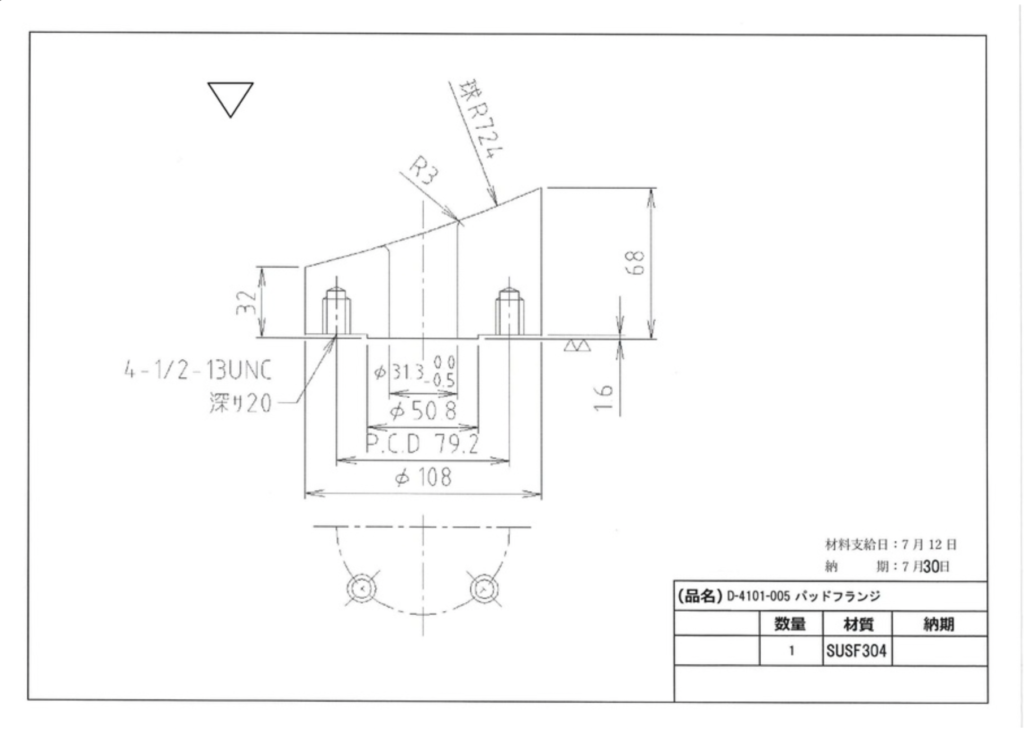

加工順序や段取りの考案

マシニングセンタでの加工をはじめ、フライス加工には一つの図面でも複数の加工方法・加工順序があります。

加工方法や順序の選択で仕上がりや加工時間が大きく変わってくることもしばしばあるため、下図のような図面を確認し、加工までの構想を練ってから作業に入るのが大変重要です。

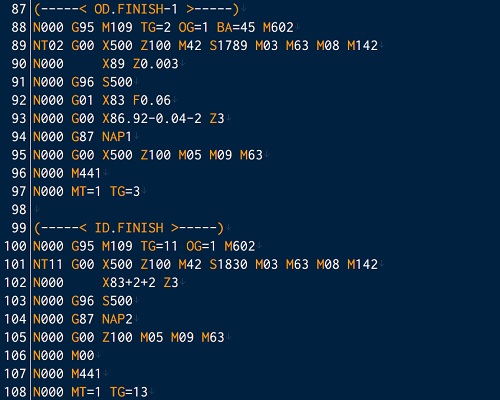

プログラム作成

次にプログラムを作成します。

私の勤務先では手打ちで入力するのが基本で、必要に応じてCAD/CAMを使います。

図面を見ながら工具や加工プログラム、寸法などを入力していく作業です。

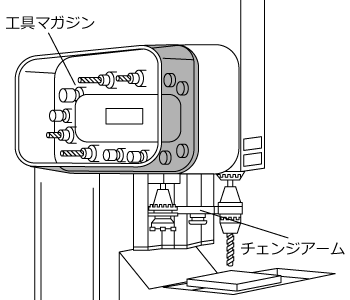

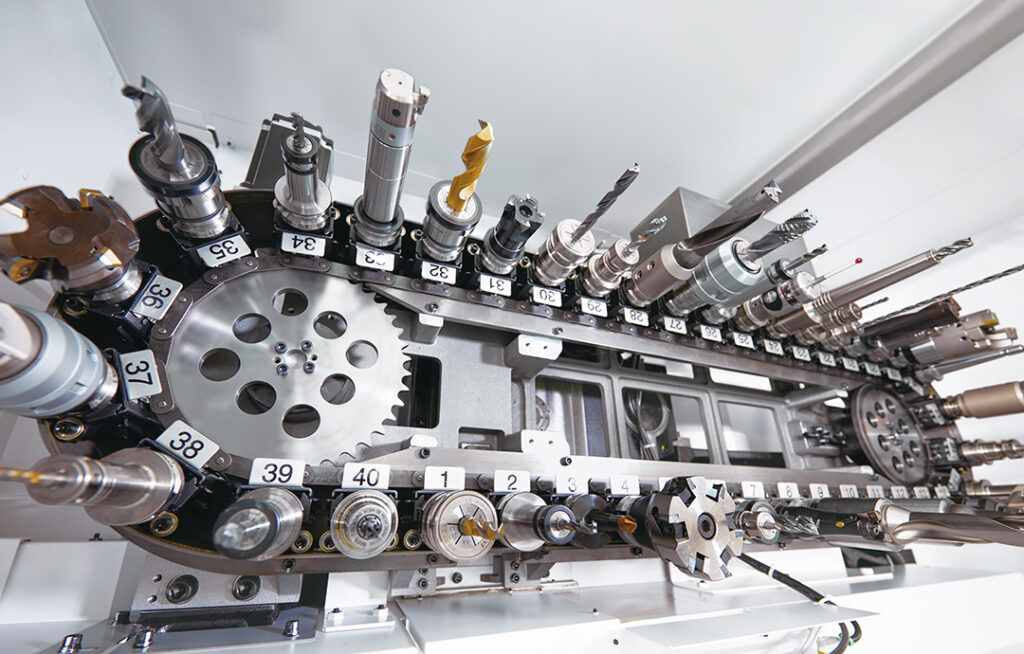

工具の取り付け

次に、組んだプログラム通りに工具を取り付けます。

マシニングセンタにはATC(Automatic Tool Changer)がついているため、複数の工具を取り付けることができます。

先程ご紹介した工具をはじめ、加工によって様々な工具を使用します。

クランプなどワークの段取り

最後にワークをクランプ(固定)し、原点設定などの段取りを行います。

クランプには様々な方法がありますが、基本はバイスでのクランプです。クランプ方法については、以前に基本のものを解説した記事を書いています。下にリンクを張っておきますのでご活用ください!

衝突に注意しながら加工を行う

段取りが全て終わったら、起動ボタンを押して加工を行います。

1個目の加工は、プログラムミスや段取りのミスによって、工具がワークや機械に衝突したり、ワークが動いてしまうということが十分起こりえます。

プログラム等のミスがないか確認しながら慎重に1個目を加工します。

1個目で問題ないことを確認できたら、2個目以降は連続して加工できます。

マシニング加工での、経験が必要なポイント!

マシニングセンタ加工には、特に初心者のうちは苦労することの多い難しいポイントがいくつかあります。

公差に入れるのに経験が必要!

マシニングなどのフライス加工や、旋盤加工を始めとした機械加工図面には「寸法公差」「幾何公差」といわれる寸法や直角度などの指示があります。

例えばよくあるものでは穴径φ20H7(0~+0.018) 、0.018mm以内の寸法誤差でないと不良になってしまいます。

切削加工は削り過ぎたら終わりです。穴公差に限らずミスにより再製作になってしまうことも多いです。

- 許容範囲が狭い、厳しい公差

- 工具の突き出し長さが長い部分の公差

- 加工しにくい箇所の公差

- 測定しにくい箇所の公差

- 普段使わない工具を使う場合の公差

このような公差に苦労させられることが多いです。

位置決めなど、クランプも経験を積まないと難しい

特に加工に慣れないうちに苦労するポイントが、ワークの位置決めなどの段取りです。

例えば円筒形状のワークの曲面に120度の角度で2つの穴をあける加工は、まず1穴加工し、120°ワークを正確に傾けて2穴目を加工する必要があります。(5軸マシニングセンタをうまく使えば一度に加工できます)

ワークによってはうまく傾けてクランプするのが難しく、苦労するポイントです。

穴あけに限らず、マシニングセンタ加工でのクランプは様々な方法があり、最適なクランプ方法を選択し、正確に段取りできるようになるためには経験が必要です。

最適な加工方法、加工順序を選択するためには経験が必要

マシニングセンタ加工では、複雑なワークになるほど複数の加工方法や加工順序があることが多いです。

加工順序の選択を誤ると加工時間が大きく伸びてしまったり、最悪途中で加工できなくなり始めから再制作になってしまいます。

図面をひと目見て、最適な加工方法・順序を選定するためには経験が必要になります。

マシニング加工は、フライス盤での加工とどう違うの?

マシニングセンタ加工は、フライス盤での加工とどう違うのでしょうか?

NCフライス盤・汎用フライス盤に限らず、フライス盤でできることは基本的にマシニングセンタでもできます。

マシニングセンタはフライス盤にNC制御機能とATCがついた上位互換の機械です。

マシニングセンタとフライス盤の違い「ATC」

マシニングセンタとフライス盤の最も大きな違いは「ATC」の有無です。

ATCは”Automatic Tool Changer”の略で、複数の工具を機内に格納し、高い繰り返し精度で工具交換を自動で行ってくれる機能です。

この機能があることで、加工作業はものすごく楽になります。

例えば、フライス盤でリーマ穴加工を高い精度で行おうと思うと、センタドリル→ドリル→エンドミル→リーマと、4本もの工具を手で取り替える作業を行わなければなりません。

1つのワークではそれほど時間はかからないかもしれませんが、複数個のワークを加工するたびに4本のツールを手で取り替えていては膨大な時間がかかってしまいます。

それがマシニングセンタであれば、複数個のワークを加工する場合でもボタン一つで自動的に4本の工具を交換してくれます。

自動で交換してくれるので速いですし、自動で工具交換や加工をやってくれている間に別の作業をすることができます。

マシニングセンタとフライス盤の違い「NC制御」

マシニングセンタにはプログラムで加工できる「NC制御」の機能がついています。プログラムで加工する機能です。

この機能はNCフライス盤にもついていますので、厳密には汎用機とNC機の違いです。

汎用フライス盤で加工する場合、繰り返しの位置決めや送りを手でいちいち行わなければなりませんが、マシニングセンタであれば、一度プログラムを組んでおけば起動ボタンを押すだけでその工程のすべての加工を行ってくれます。

この機能もATCと同様に、2個以上の複数箇所の加工や、複数個のワークで加工時間に大変大きな差がでてきます。

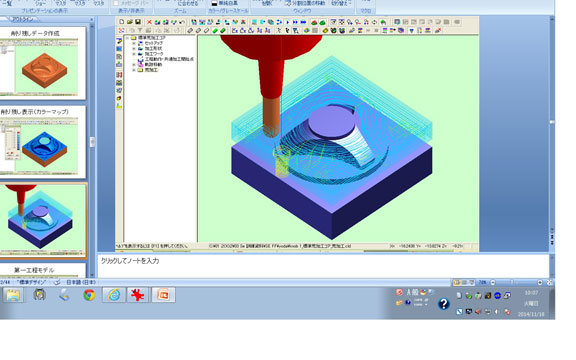

マシニングはCAD/CAMで同時3軸、同時5軸の加工が可能

CAD,CAMを使えば、手打ちプログラムだと動かすことができないような複雑な動きの加工が可能になります。

汎用機にはできない、マシニングセンタならではの加工と言えます。

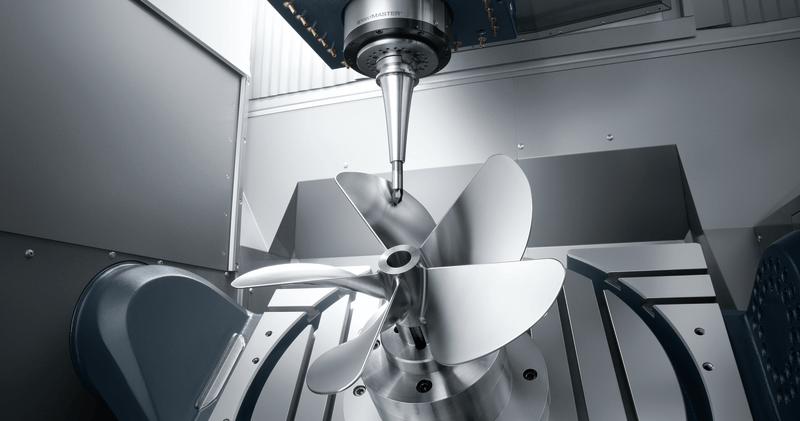

5軸マシニングセンタ限定にはなりますが、同時5軸制御を行えば、下のYouTube動画のような難しい形状も加工することが可能になります。もちろんこれほどのプログラムを組むには、相応のCAMプログラミングスキルが必要です。

3軸でも下図のようなヘリカル制御のプログラム(同時3軸加工)を簡単に組めたり、文字の形状をエンドミルで削ったりなどの加工も可能です。

マシニングセンタ加工、こんな加工は難しい!

マシニングセンタは、回転工具を使ってフライス加工を行う特性上、いくつか難しい加工があります。

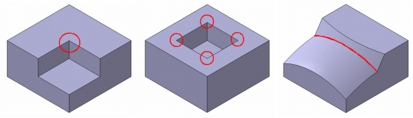

ピン角(ピンカド)の加工

マシニングセンタでは工具を回転させて削るため、下図のようなピン角の加工は難しいです。

例えばφ6のエンドミルを使うとすれば、R3の丸みがついてしまいます。

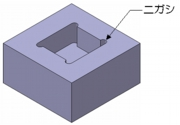

その場合、下図のようにニガシを加工を施すことで嵌め合い相手との干渉を防ぐことができ、かつエンドミルで加工することができます。

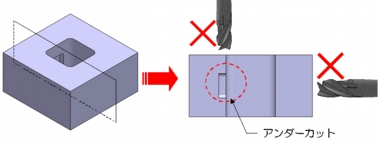

アンダーカット加工

アンダーカットと呼ばれる穴内面の加工もマシニングではかなり難しい加工になります。

下図のように、エンドミル等が届かないからです。

複数部品に分割するなどして、加工できる形状にすることをおすすめします。

マシニングセンタの種類と、可能な加工

マシニングセンタと一口に言っても様々な種類があります。

そしてそれぞれの種類によって可能な加工も異なってきます。

ここでは代表的なマシニングセンタの種類をご紹介します!

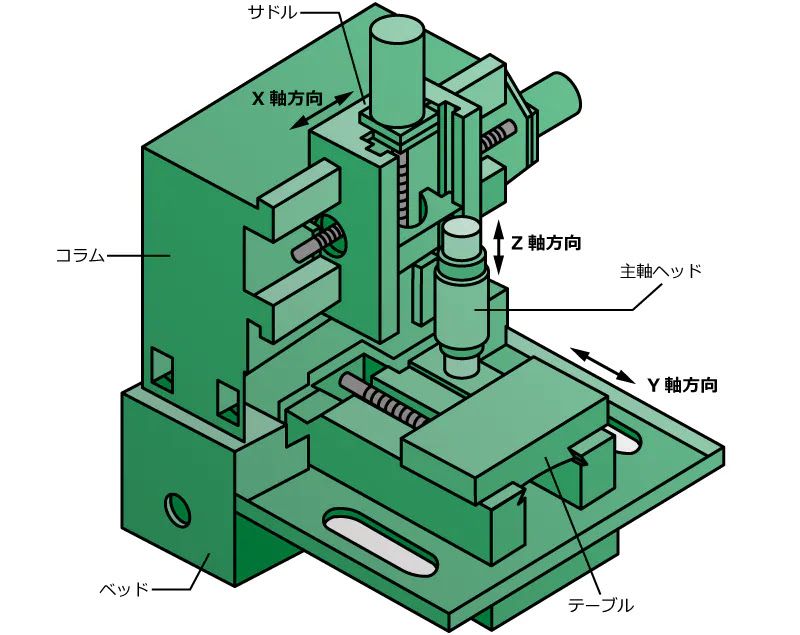

立形マシニングセンタ

立形マシニングセンタは、最も標準的な、一番置いているところが多いマシニングセンタです。

汎用フライス盤やNCフライス盤も立形が基本なのと同様で、そういったフライス盤にATCとNC制御機能がついたのが立形マシニングセンタと考えればOKです。

私の勤務先にもマシニングセンタは3台ありますが、その全てが立形マシニングセンタです。

立形マシニングセンタの特徴

立形マシニングセンタは、横型と違いテーブルが地面に水平になっています。そのため段取り途中でワークをクランプしていない状態でもワークや敷板が動いてしまうことがなく、段取りが行いやすいです。

また、重力でワークを下に押さえつける力が働くため、強くクランプできない不安定な加工も多少行いやすくなります。

一方切粉が下に沈んでいくため、噛み込みが発生してしまい、それが原因でエンドミルが折れてしまったりということが起こりやすいです。

そのため基本的にクーラントやエアブローを使って切粉を排出しながら加工を行う必要があります。

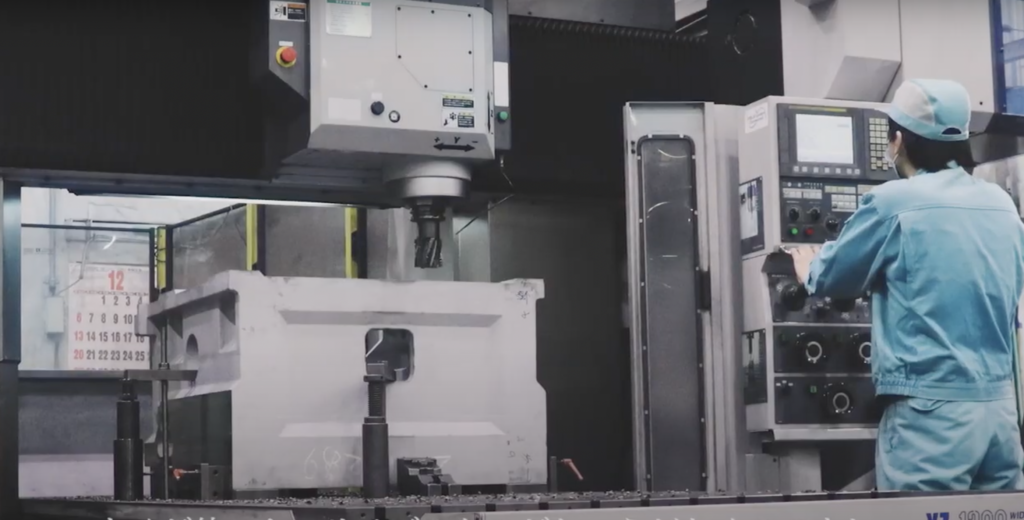

立形でのマシニング加工事例

こちらの加工事例は上でも掲載したものですが、このように機内に載るものでしたら大体加工することができます。

中にはマシニングセンタだけでなく、旋盤・溶接・ワイヤーカットなど複数工程で仕上げるものもあります。

立形は横型と比べて段取りが行いやすいマシニングセンタなので、溶接後の後加工にも適しています。

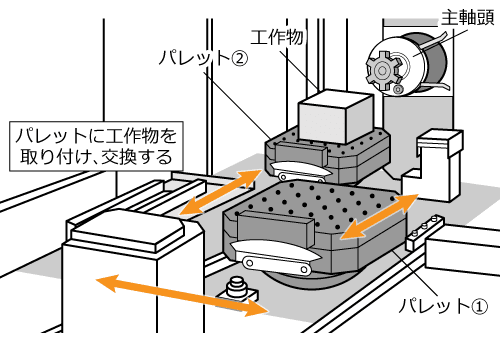

横形マシニングセンタ

横型マシニングセンタは、立形マシニングセンタの主軸を真横にしたような構造をしています。

つまり主軸の横方向がZ軸になり、イケールなどを使う場合、バイスも縦方向に設置されることになります。

横形マシニングセンタの特徴

まず、横型マシニングセンタはマシニングセンタの基本とは違った構造をしていますので、それゆえの以下のようなデメリットがあります。

- 縦方向にバイスが設置されている場合、クランプしていない状態では敷板やワークを置いておくことができないので、段取りが大変行いづらい。

- 立形マシニングセンタではテーブルが大きいためバイスを横に2つ並べて作業するのが基本だが、横型ではスペースが狭いためバイスを2つ並べるのは難しくなる。

立形でよく使う、2つバイスを並べての作業は大変便利です。

例えば左側のバイスに当てをつかみ、そこにあてて右側のバイスで複数個ワークを位置決めしてクランプするといった作業が簡単に行なえます。

また、2つバイスがあれば、長いワークを2つのバイスで掴むことでびびらせずに加工を行うことが可能です。

横形マシニングセンタのメリット

横形マシニングセンタは、横向きに加工を行うため切粉が下に落ちていき、切粉のはけが大変良いです。

そのため長時間の自動運転に向いています。

また、B軸(Y軸を中心とする回転軸)がついているモデルも多く、多面のイケールを使えば複数個取り加工も容易です。

そういったモデルではワークの側面を削るのも得意です。立形では難しかった両側面の精度の高い面削りや穴あけも容易に行なえます。

テーブルが両面に設置されており、表面テーブルの加工を行っている間に、裏面の段取りを行えるものもあります。

加工を行いながらでもワークの交換ができるので、段取りを含めた加工時間を短縮することができます。

これは立形にも言えることではありますが、パレットを交換することでさらに長時間の自動加工に対応するモデルもあります。

テーブルにバイスを設置すれば、長尺ものの横穴も簡単に加工できます。

立形マシニングセンタであれば長いワークを立てて横穴を開けなければならず、垂直を出す手間がかかりますし不安定になります。そういった場合でも横形でワークをバイスでつかめば、ほぼ突き出さずに加工できます。

長尺のワークを加工している様子を次項の加工事例でも掲載しています。

横型マシニングセンタの加工事例

基本的に加工する製品の内容としては立形マシニングセンタで行うものとあまり変わりません。

横型マシニングセンタには旋回するインデックステーブルが装備されている事が多く、それを活かした多数個取り等ができる数物加工が向いています。

また、長尺ものの横穴など、立形では行いにくい加工も難なく行えます。

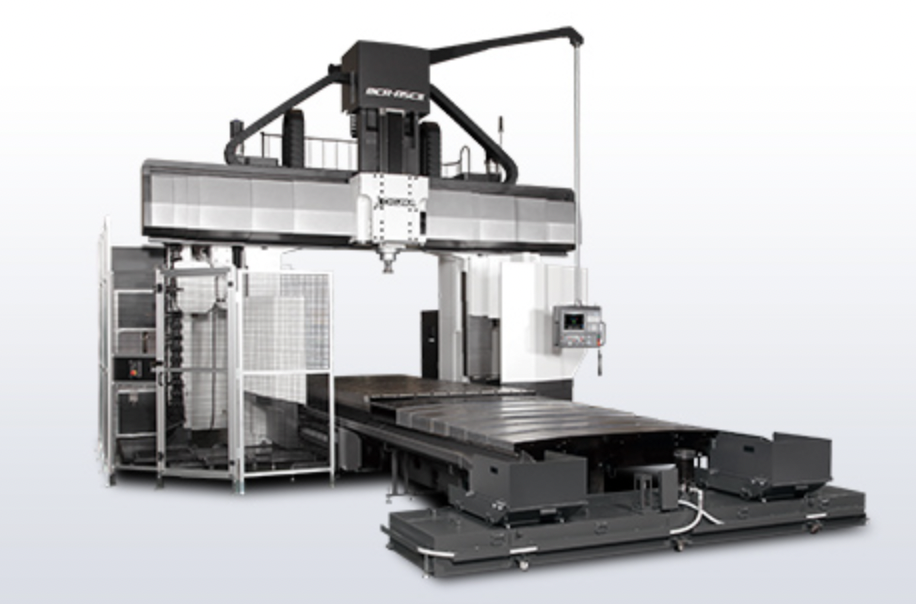

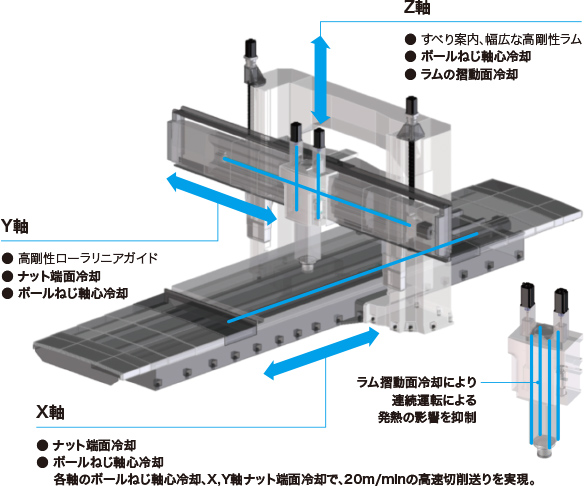

門形マシニングセンタ

門形マシニングセンタは、その名の通り門のような形をしたマシニングセンタです。

最も一般的な立形マシニングセンタはZ軸のみ工具自身が動き、X軸とY軸はテーブルが動きます。

ですが門形はZ軸のみならずY軸も主軸が動き、テーブルが動くのはX軸のみのものが多いです。

門形マシニングは、その構造上テーブルの大きさに制限がなく、大型のワークを削ることができる機械です。

次項で掲載した動画のように、主軸に旋回軸を搭載して5軸化したものもあり、5面を加工できるため5面加工機とも呼ばれます。

JIMTOFでオークマとDMG森の5面加工機の実機を見ましたが大変大きく、機内で生活できそうなほどのスペースがあったのを覚えています。

門形でのマシニング加工事例

門形マシニングセンタではこんな加工が行なえます。

どれも門形ならではの大型ワークを加工できていることがわかります。

5軸マシニングセンタ(5軸加工機)

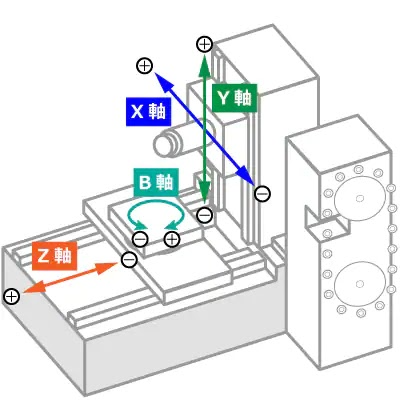

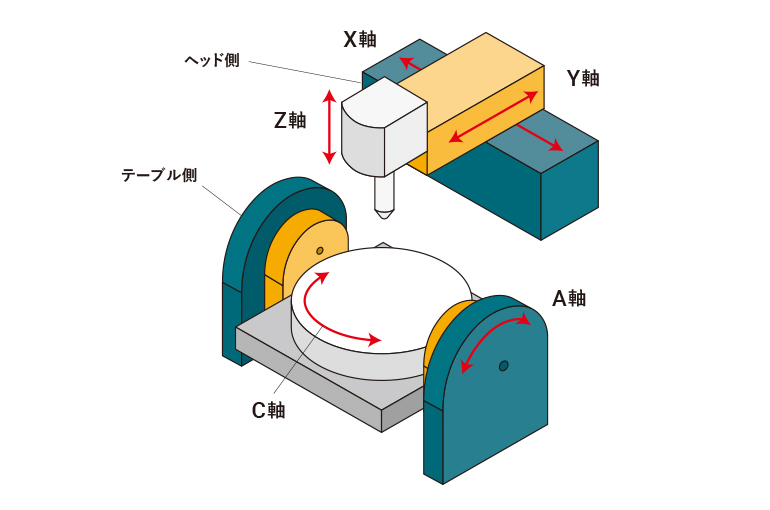

5軸マシニングセンタは通常のマシニングセンタのXYZ3軸に加え、AもしくはB軸と、C軸の2軸が加わった加工機です。

3軸のマシニングセンタより複雑な加工が可能になり、それだけでなく3軸で加工可能なものでも効率的に加工ができるようになります。

X軸、Y軸、Z軸はわかるけど、A軸、C軸って?

A軸やC軸と聞くとピンとこないかと思いますが、A軸はX軸を中心に回転する回転軸、B軸はY軸を中心とする回転軸、C軸はZ軸を中心とする回転軸です。

大変分かりやすい画像を見つけたので引用させていただいて説明します。

5軸マシニングセンタは、通常の立形マシニングセンタのテーブルが「ゆりかご」に置き換わったような形をしています。ゆりかごの上に回転テーブルがのっているようなイメージです。

画像のように、A軸がゆりかごを揺らす軸、C軸がその上に乗った回転テーブルです。

A軸の代わりにB軸のゆりかごになっている場合もあります。

このような構造が基本ですが、主軸側にB軸が搭載されておりテーブルはC軸のみのものや、門形の項でご紹介した5面加工機のようにA軸C軸ともに主軸に搭載されているものもあります。

5軸マシニングセンタの加工事例

5軸マシニングセンタでの加工はマシニング加工の境地と言えるほど幅広いです。(元某大手自動車メーカー勤務の父に聞いたところ、6軸マシニングも使われているようですが。)

同時5軸加工を行えば、下画像のタービンブレードのような複雑形状も加工できてしまいます。

それだけでなく、もう一方の画像のように、A(B)軸とC軸を使ってテーブル位置を割り出して通常の3軸マシニングセンタのように加工を行う「割り出し5軸」という使い方も大変使い勝手が良いです。

同様に、下画像のような複雑な加工も可能になります。工具がワークに干渉するため、CAMソフトの技術がないと難しい加工になります。また、それができてもクランプが難しかったりなど、大変難易度の高い加工です。

まとめ

ボリュームの多い記事になってしまいましたので、概要だけまとめておきます!

本記事では私の加工オペレータの経験をもとに、マシニングセンタ加工について解説しました。

マシニング加工とは、ワークを固定し工具を回転させる、マシニングセンタを使用したフライス加工のことです。

マシニングセンタとは、汎用のフライス盤にNCプログラミング制御機能とATCによる自動ツール交換の機能がついた機械です!

マシニング加工は、大きく分けると以下3種類の工具を使って切削を行います。

・フルバック(面削り工具)

・エンドミル系工具

・穴あけ系工具

加工の手順は以下の通りです。順番は前後します。

・加工順序や段取りの考案

・NCプログラム作成

・工具の取り付け

・クランプなどワークの段取り

・衝突に注意しながら加工を行う

クランプ方法や加工順序の考案、公差を入れる際など、マシニングセンタ加工においては十分な経験が必要とされる場面が多いです。

マシニングセンタでは多くの形状を加工できますが、一部のピンカドや、アンダーカットの加工は苦手です。

マシニングセンタは、以下の4種類に大別できます。

・立形マシニングセンタ

・横形マシニングセンタ

・門形マシニングセンタ

・5軸マシニングセンタ

それぞれで加工した加工品もご紹介しました!

以上、いかがでしたでしょうか。マシニングセンタでの加工は職人技の世界で、本当に奥が深いです。

本記事がマシニング加工に関する知識を蓄える手助けになれば幸いです!

コメント