雑誌の「機械と工具」を読んでいて、切削油に関する面白い実験を見つけたので記事にします!

まず結論から書きます。

この実験の結果、アルミ(A5052)の切削において、ソリュブルの切削油はエマルションに遜色ない、ほぼ同等の性能があることが分かりました。

さらに驚いたのが、ソリュブルの切削油はメーカー推奨濃度を超えて濃くすればそれだけ潤滑性能が上がるということです。

面白い結果ですよね。

なぜそう言えるのか、実験の内容から説明していきます。

エマルションとソリュブルの性能を比較した実験

エマルションの切削油をソリュブルに入れ替えるにあたって性能を客観的に評価するために、切削油技術研究会専門委員によって行われた実験です。

エマルションとソリュブルについてはこちらの記事で説明しています

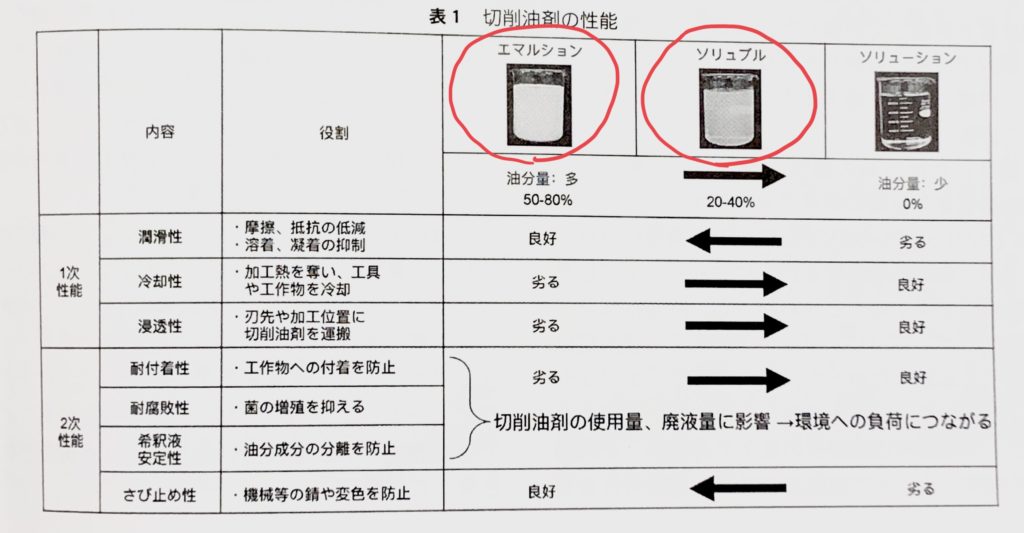

クーラントをの性質を示した分かりやすい図がありましたので載せておきます。

ソリューションは基本的に研削用ですので、今回はエマルションとソリュブルが比較の対象になります。

特に切削性の試験が面白い

5種類ほどの実験のうち、特に興味深かったのがこれから紹介する実験です。

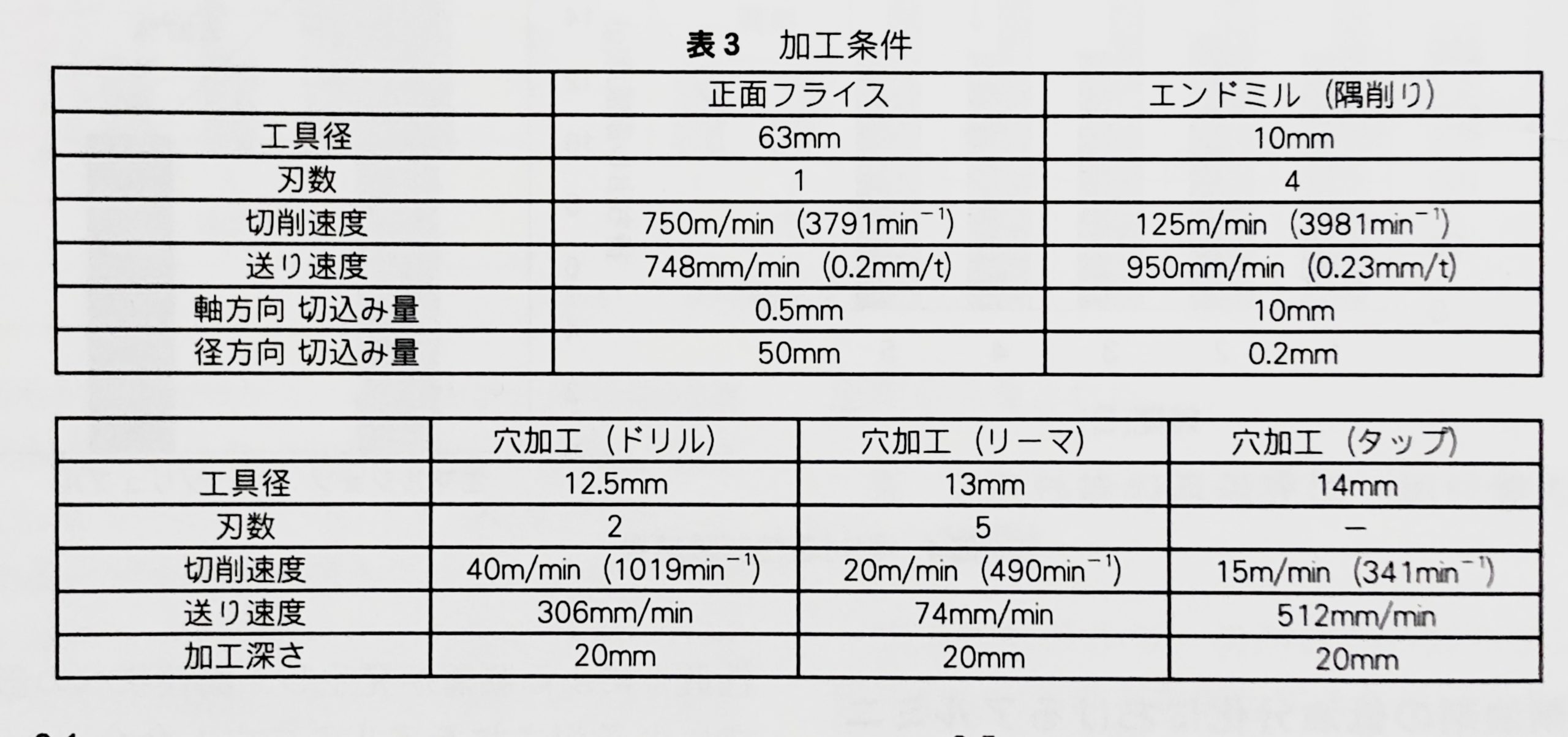

5種類の油(①5%エマルション、②1%ソリュブル、③5%ソリュブル、④10%ソリュブル、⑤20%ソリュブル)を使ってアルミニウム合金A5052に加工を行った実験です。

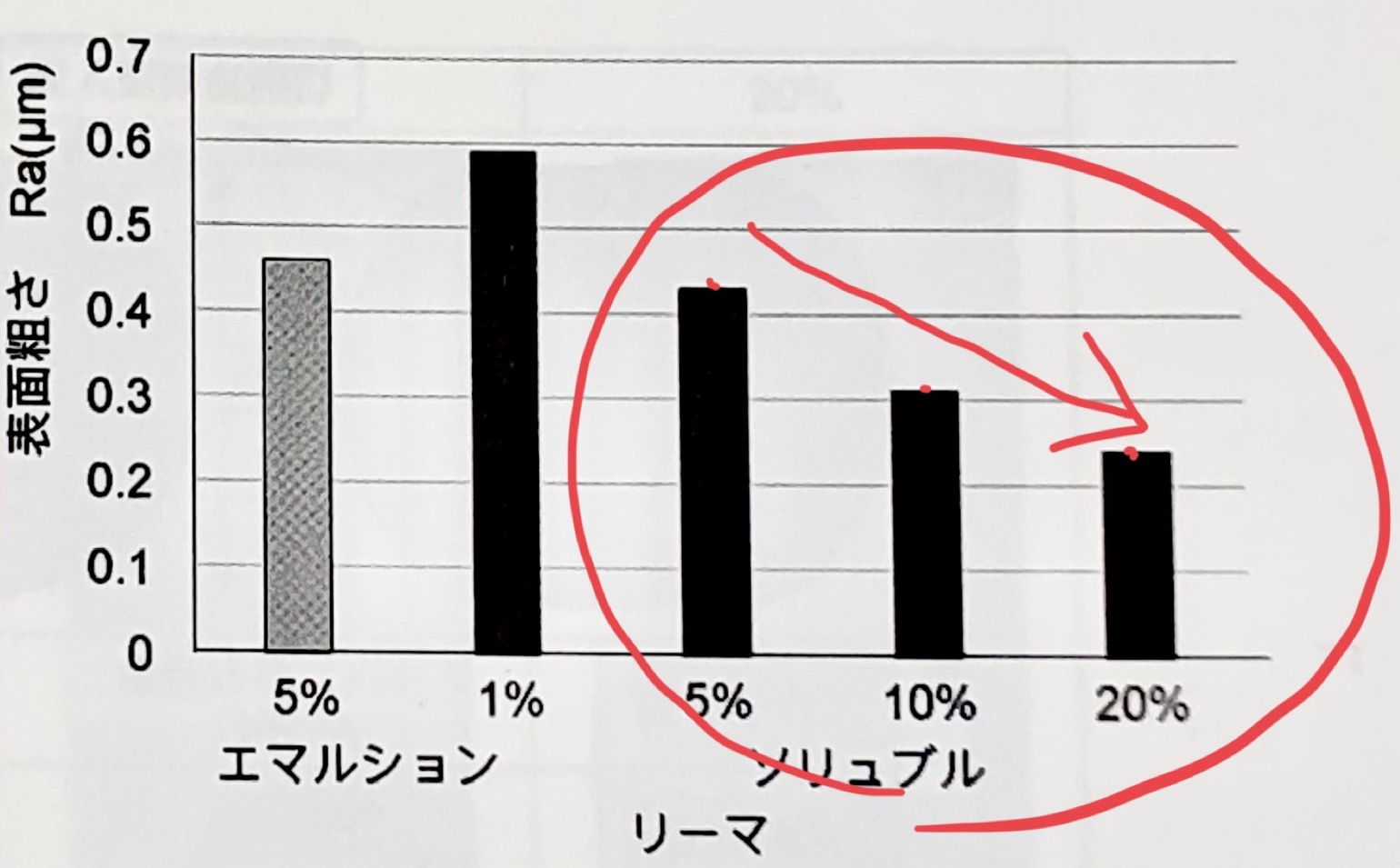

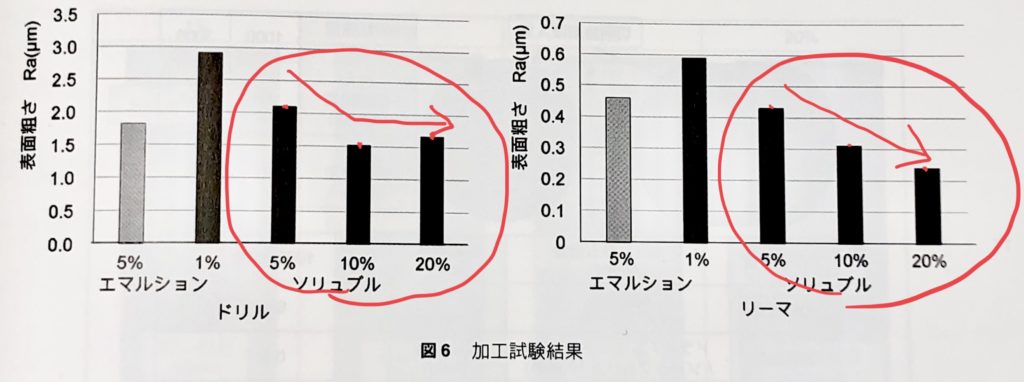

ドリル・リーマの表面粗さを比較した実験

上記5種類の油を使ってドリル穴あけ加工とリーマ加工を行い、それぞれでどのくらいの表面粗さになったのかを測定した実験です。

結果は下の図のとおりです。

図のようにアルミのドリル・リーマ加工においては、ソリュブルの切削油はエマルションと同じ濃度のときにエマルションと同等の潤滑性を発揮するということが分かります。

そして私が驚いたのが、グラフに赤丸で示したように、ソリュブルはメーカー推奨濃度の5%を超えても濃度が濃くなるほどに表面粗さが良くなっているということです。

下の実験でも似たような結果が得られています。

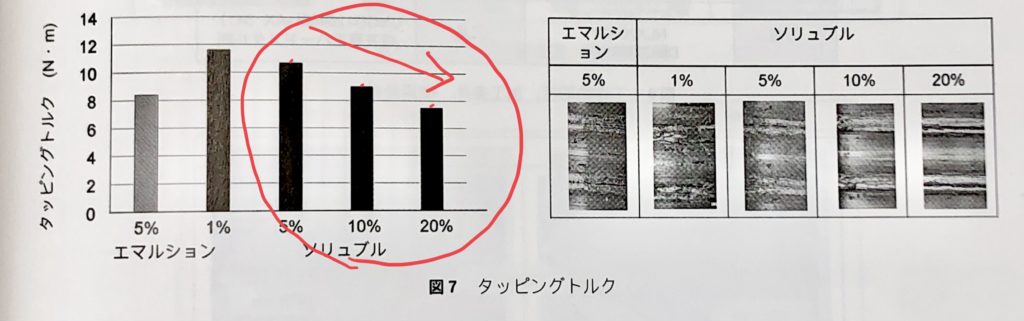

M14×1.5でのタッピングトルクを比較した実験

先程の実験と同様に5種類の切削油でタッピングトルクを比較した実験です。

やはりタッピングにおいてはメーカー推奨濃度ではエマルションに軍配があがるようです。

ですがこちらも上の実験と同様に、ソリュブルはメーカー推奨濃度の5%を越えても濃くなるほどに潤滑性が上がっています。

そしてなんと濃度20%を越えるとソリュブルでもエマルションより少ないトルクでタッピングができてしまっています。

画像の右側はタップ表面の写真ですが、ソリュブルの濃度が高くなるにつれて明らかにきれいになっていますね。

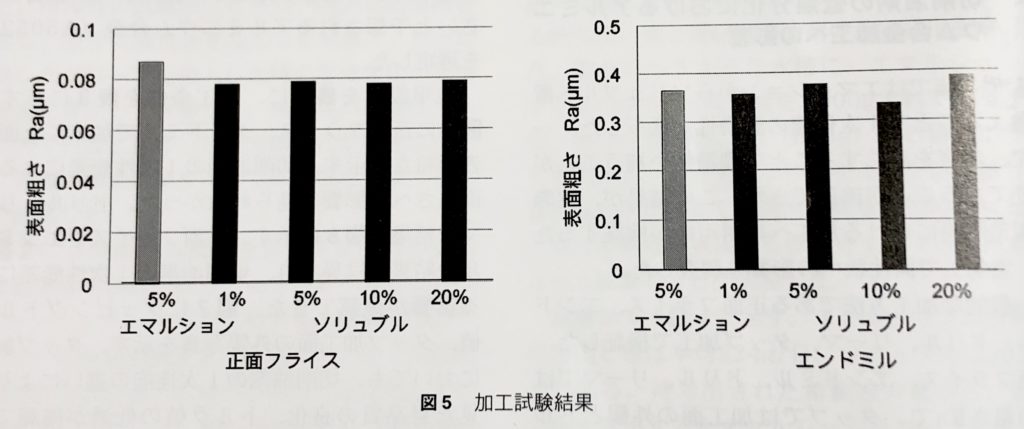

正面フライス・エンドミル切削での表面粗さを比較した実験

こちらは正面フライスとエンドミル切削で表面粗さを比較した実験・・・ですが正直この実験はあまり意味のない要らない実験だったかと思います。

なのでこの項は興味のない方は読み飛ばしてください。

そう思った理由は、アルミでこの条件だと実加工において切削油の違いで苦労するというようなことが無いからです。

実際結果もどの油を使っても似通ったものになっています。

現場での加工経験が少ない方が考えた実験だったのでしょう。もう少し違いの出る切削条件でやってほしかったですね。

一応この実験で、この切削条件ではあまり切削油の性能が影響しないということが確認できました。

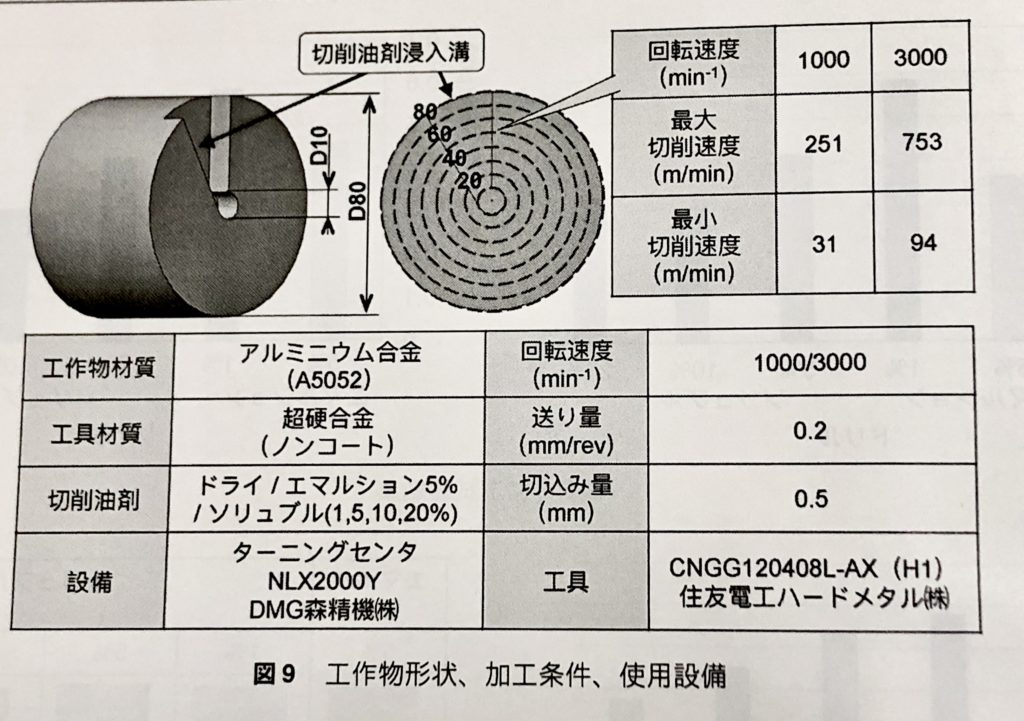

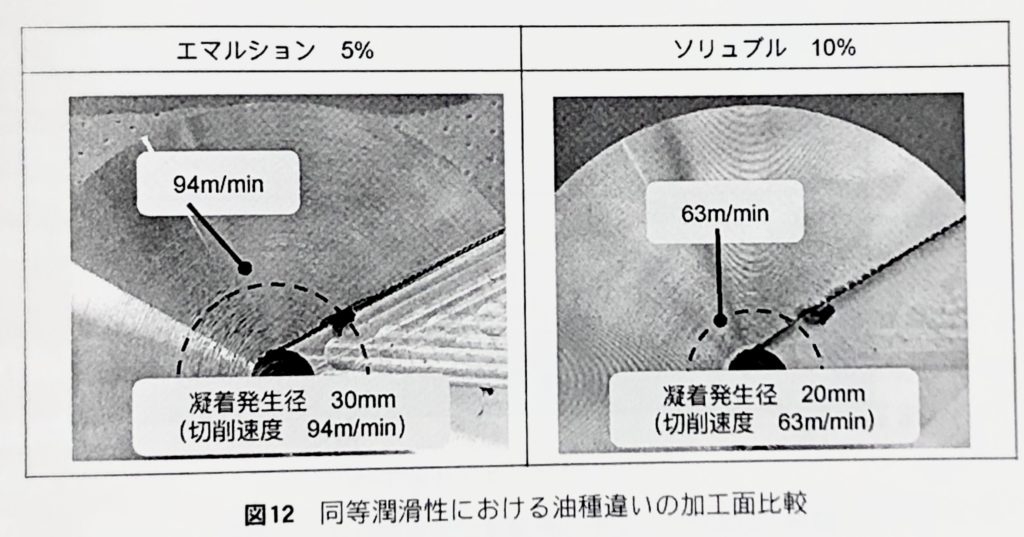

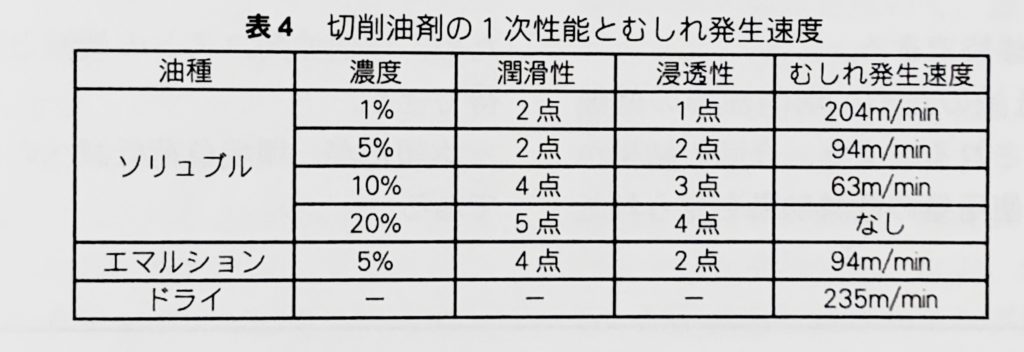

むしれが発生する切削速度を比較した実験

実験内容

この実験はとても参考になる結果が出ています。

実験の内容としては、前実験と同じ5種類の切削油を使い、上図のようなφ80のアルミ(A5052)丸棒を1000rpmで旋盤を使って端面旋削してむしれの発生具合を調べたものです。

一定回転で端面切削を行うため、中心に近づけば近づくほど切削速度が下がり、凝着・むしれが発生しやすくなります。

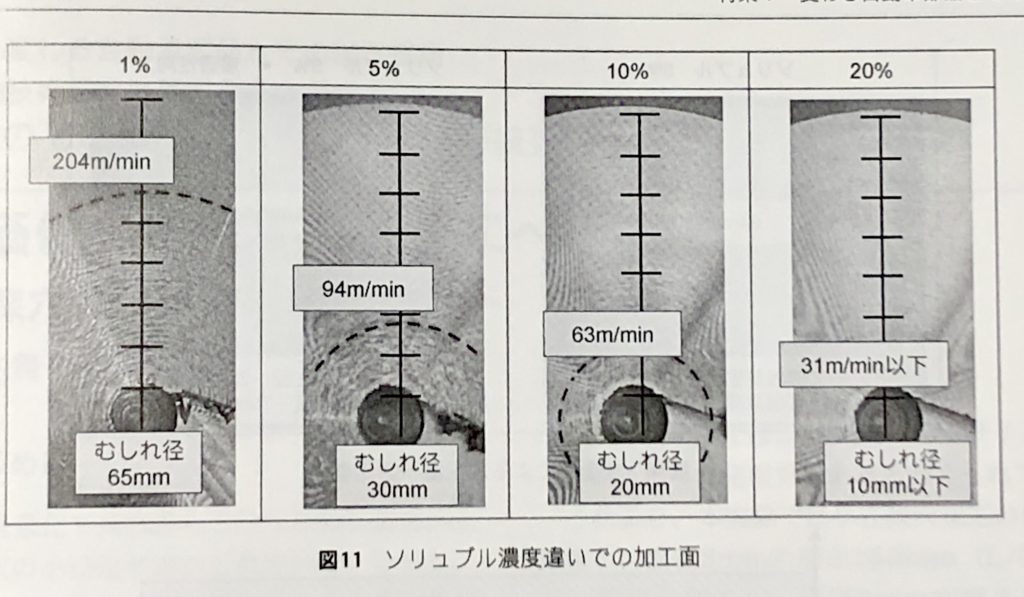

実験結果

その結果は上の通り。

図の写真は白黒のため少しわかりにくいですが、写真の点線部分内でむしれが発生しています。

また、最後の表はむしれが発生した径の切削速度を算出してまとめてあります。

メーカー推奨濃度では、ソリュブルはエマルションと同等の潤滑性能を発揮している

アルミの端面切削において、ソリュブルの5%(メーカー推奨濃度)はエマルションの5%と同等の潤滑性能があるという結果になりました。

ソリュブルは濃くなればなるほど潤滑性能が高くなる

さらに、ソリュブルは濃度を濃くすればするほど潤滑性能が高くなり、なんと濃度20%においてはほぼむしれがなくなっています。

タッピングトルクの実験結果は似ていますが、さらに分かりやすく違いが出ました。

これらの実験からわかったこと

アルミ(A5052)の切削において、メーカー推奨濃度ではソリュブルの切削油はエマルションに遜色ない、ほぼ同等の性能がある

わかったことの1つ目は、アルミ(A5052)の切削において、メーカー推奨濃度ではソリュブルの切削油はエマルションに遜色ない、ほぼ同等の性能があるということです。

エマルションのほうがソリュブルより潤滑性能が高いというのは当然のことですが、A5052に限ってはソリュブルでも十分な潤滑性能を発揮してくれます。

ソリュブルはベタつき具合や耐腐敗性においてエマルションより性能が高いため、アルミしか削らないのにエマルションを使っている場合は迷わずソリュブルに変えてしまってOKといえます。

ソリュブルの潤滑性能は濃ければ濃いほど上がる

ソリュブルはメーカー推奨の5%を越えても濃くすればするだけ潤滑性能が上がるといえます。

私が一番ためになったと思ったのがこの結果です。

私の感覚では、洗濯洗剤のように推奨濃度より濃くしても特に性能は上がらないと思っていました。(実際洗剤がどうかはわかりませんが^^;)

私も含め、NC旋盤にソリュブルの切削油を使っている方が多いと思います。

メーカー推奨濃度を越えてもその分だけ性能が上がりますので例え原液を入れすぎても問題ないということですし、アルミのむしれそうなワークを加工する場合は濃度を濃いめにしてやればむしれを抑えることができるということです。

現場でも知っていれば役に立つ情報ですね。

この実験のここが惜しい

一番気になるのは鋼材・ステンの刃持ち性能

アルミのむしれ方も気にはなりますが、切削油を選ぶにあたって一番気になるのはやはり鋼材やステンを削ったときの刃物の摩耗具合ですよね。

アルミだけでなく、鋼材やステンを削った場合の刃持ち性能を評価してほしかったです。

これって本当にソリュブル?

この実験では、ソリュブルの切削油としてユシローケンのFGM408PRを使っています。

ですがユシロ化学工業のHPを見てみると・・・

ユシロ化学工業のユシローケンFGM408PRは,マイクロエマルション型水溶性切削油剤です。

なんとソリュブルとして実験に使われているFGM408PRはソリュブルではなくマイクロエマルションの切削油なんです^^;

ちなみにユシロはちゃんとソリュブルと銘打った切削油も販売しています。

実験の根幹部分であるだけになぜわざわざソリュブルとしてマイクロエマルションを使ったのかは説明が欲しかったですね。

現場に役立てば嬉しいです

技術誌の情報って、面白いことが書いてあるんですが少し難しく書いてあるので読みにくいんですよね。

たまにこういった面白い技術情報を分かりやすくまとめて記事にしていきます。

あなたの現場のお役に立てば嬉しいです!

参考:機械と工具2020年10月号

コメント