旋盤加工やフライス加工で金属を削るとき、工具として使われるのは削る金属よりさらに硬い金属です。

そして現在主に使われているのがハイスと超硬です。

本記事ではそれぞれの違いと、その使い分け方について解説しました!

ハイスとは?

ハイスとは、ハイスピードスチールの略。HSSと略されることもあり、正式には高速度鋼です。

JIS規格では「SKH」の記号が使われています。

鋼にクロム、タングステン、モリブデン、バナジウムといった金属成分を多量に添加し、硬度を高めており、焼き入れて使用されます。

鋼材・アルミ・ステンレスと材種問わず活躍します。

超硬とは?

超硬合金は、炭化タングステンとコバルトを混合して焼結したもの。

最も硬い金属材料です。

金属以外を含めても、ダイヤモンドの次に硬いとされています。

重さは鉄の2倍、金と同じくらいです。

持った感じも、通常の鋼材と比べてかなり重量感を感じます。

ハイスと超硬、最も大きな違いは「硬さ」

ハイスと超硬、最も大きな違いはその硬さです。

ハイスはHRC63〜68なのに対し、超硬は70〜81です。

超硬の方がハイスより硬い性質を持っています。

これは工具として使っていると、体感的に感じることができるほどの違いです。

硬いということは裏を返せば欠けやすい(靭性が低い)ということ。

ハイスと超硬、そのそれぞれにメリットがあるということです。

超硬のメリット

超硬は、現在最も切削加工に使われることが多い合金です。

その理由は、その硬さによる切削性能の高さです。

耐熱性・耐摩耗性が高く、切削条件を上げられる

旋盤やフライスの刃物は、切削の際にかなりの高温にさらされます。

超硬合金は、熱によって軟化しにくいため高温下での耐摩耗性が高いです。

もともとの硬さも相まって摩耗に強いため、ハイスと比べて高い切削条件で削ることができます。

具体的には、旋盤ではワークの回転数(m/min)、フライスでは工具の回転数を上げられます。すると送り速度も比例して上げることができ、ハイスより高速で加工することが可能です。

回転数が上がれば上がるほど削る際の抵抗が大きくなり、熱も発生しやすいですが、超硬の硬さによって摩耗を抑えながら削っていけるわけです。

びびりにくい

超硬は硬度が高いためびびりにくいです。

びびりは小さいたわみの連続なので、曲がりにくい硬いものは当然びびりにくくなります。

そのため防振ボーリングバーやロングのエンドミルといった、びびりやすい加工を行う工具には超硬の方が向いています。

びびりについては以下の記事をご参照ください!

倒れにくい(たわみにくい)

前述のびびりにくくなるのと同じ理屈で、工具が硬いと刃物の倒れ(逃げ)が発生しにくいです。

例えばエンドミルで刃長いっぱいを使って加工を行った場合、根もと側は多く削れるのに対し、先端側は刃先の逃げが発生し、削る量が少なくなってしまいます。

こうなると例えば公差穴をエンドミルで削り、栓ゲージを入れた際、入り口は通るのに出口は通らないということが起こってしまいます。

このような刃先の逃げが心配されるような加工では超硬を使った工具のほうが仕上がりが良くなります。

ハイスのメリット

刃先が欠けにくい

ハイスのメリットの一つは、その靭性を活かした欠けにくさです。

欠けにくいことにより、こんな加工ができます。

ピンピンに研いで加工できる

ハイスは欠けにくいため、超硬では刃こぼれを起こしてしまうほどの刃先の鋭さに刃物を研いでも、加工することができます。

そのかわりすぐに摩耗してしまいますが・・・。

超低切削速度でも加工できる

さらに、低切削速度、つまり低回転での加工が可能というメリットもあります。

鋭く研いだ刃先でゆっくり回して加工する方法は、びびりを抑える技の一つです。

ハイスエンドミルでは材料が飛んでいかない

ハイスエンドミルでは、超硬より切削条件を落とした加工が基本です。

そのため超硬で切削速度を上げた場合のように、エンドミルを使って切り落としたワークが飛んでいってしまうことがありません。

「ボトッ」とその場に安全に落ちてくれます。

また、靭性が高いハイスエンドミルは、切り落としの際にワークの端材が刃先にぶつかってしまいエンドミルが欠けてしまうことが起こりにくいです。

超硬より安い!

ハイスは超硬よりも安い原料が使われており、なおかつ工具の製造も超硬より簡単なため工具の価格が安いです。

そのため多くの原料を使う大きい工具ほど価格差が出やすく、ハイスのメリットが大きくなります。

特にエンドミルはその傾向が強いです。

単品ものを加工する場合など、耐摩耗性や加工速度を加味してもハイスの方がコスパが高い場合も多いです。

ただ、現在は超硬で高性能、高精度ながらも安価で販売されているエンドミルもあります。主に海外メーカーのものです。

特におすすめのエンドミルはインプラス社のものですので、コスパの高いエンドミルを探している方は一度こちらの記事をご覧ください。

また、ドリルに関しても多くの本数を揃える必要がありますので、私の勤務先を含め、金額の安いハイスをメインとしている町工場は多いです。

研ぎやすい

ハイスのメリットの一つとして、工具を研いで加工を行いやすいということが挙げられます。

例えばドリル。超硬ドリルも研磨機で研ぐことはできますが、ハイスのほうが再研磨が容易です。

さらに、グラインダーを使ったローソク研ぎのような特殊な研ぎ方も容易に行うことができます。

ローソク研ぎを使った一文字ドリルについてはこちらの記事で解説しています!

旋盤でも研ぎやすいのはメリットに

旋盤のバイトでハイスが使われるのは、手研ぎバイトくらいです。

とはいえ手研ぎを行う場合でも刃先が超硬のものが主流になっています。

正直、NC旋盤では手研ぎのバイトが使われることすらあまりありません。

使うのは、単品もので、刃物が届かない深溝を加工する場合など、特殊な形状が必要なときくらいです。

主に手研ぎのバイトが使われるのは汎用旋盤です。

超硬が主流ではあるのですが、たまに手研ぎバイトにハイスが活用されることもあります。

特にアルミなどのやわらかい金属を加工する場合は、速く研げるハイスのバイトにメリットがでやすいです。

他には、例えば「角ねじ」の加工に使われるバイト。切削抵抗が大きくびびりやすいため、ハイスで低回転で加工すると加工しやすいです。

あとはエンドミルを研いで成形し、内径バイトとして活用する場合。

アルミの特殊な形状を加工するのに手持ちの刃物がなく、ハイスエンドミルを削ってNC旋盤に取り付け、加工した経験があります。

色々書きましたが、旋盤のバイトとしてのハイスは、全く使わないことはないがほぼ使われないといったイメージです。

超硬・ハイスのデメリットは?

超硬、ハイスのデメリットに関しては、それぞれのメリットの裏返しです。

超硬のデメリット

- 価格が高い

- 低切削速度域では加工しづらい

- 刃先が欠けやすい

- 硬く研ぎにくい

- あまり刃先を尖らせられない

ハイスのデメリット

- 摩耗しやすく寿命が短い

- 切削条件が上げられず加工スピードが遅い

ハイスエンドミルと超硬エンドミル、違いと使い分け方

ハイスと超硬で、特に違いが出やすいのがエンドミルです。

その違い、使い分けについて解説します!

切削条件の違い

最も大きい違いが切削条件の違いです。

具体的にはこれほどの回転数の違いがあります。

材質:S50Cのような一般鋼、 エンドミル径:φ10 溝切削の場合

ハイス

回転数約1000rpm

送り程度100mm/min

超硬

回転数3000〜4000rpm

送り速度400mm/min

加工時の状況にもよりますが、実に4倍もの回転数で削ることができ、送り速度も同様に4倍にすることが可能です。

これはつまり、4倍のスピードで加工できるということです。

サイクルタイムが長いワークや、個数の多いワークを加工する場合はサイクルタイム短縮のメリットが特に大きいですので、迷わず超硬を選ぶべきでしょう。

価格の違い

先述のように、超硬とハイスでは価格に大きな開きがあります。

単品物を多く加工する場合などはサイクルタイム短縮のメリットが限定的なので、ハイスエンドミルのほうがコスパに優れることも多いです。

実際に、私の勤務先ではまだまだハイスエンドミルをメインに加工しています。もちろん要所で超硬エンドミルも使って加工しています。

具体的な価格は?

例えば低価格で高品質なエンドミルに定評があるインプラス社のカタログを見てみましょう。

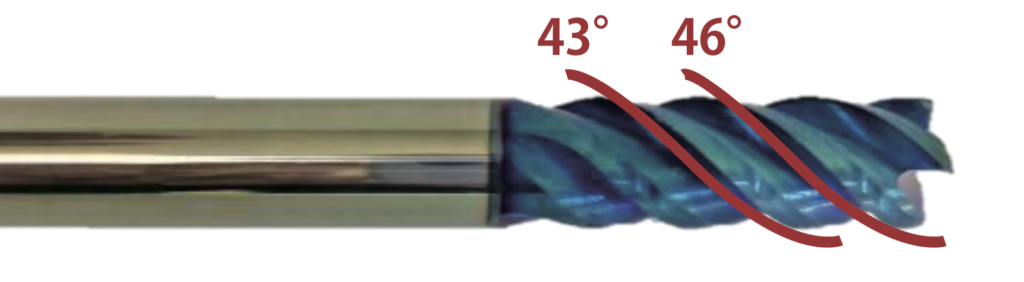

φ10エンドミルの金額(インプラス社の防振エンドミル)

・ハイスエンドミル―2660円

・超硬エンドミル―4580円

大体ハイスと超硬の間には2倍の金額差があります!

この価格差を踏まえた上で、加工効率アップによりその分を回収できるかどうかが判断の分かれ目になりますね。

それにしてもインプラスのエンドミルは、不等リード、不等分割、変則芯厚と、かなり高い防振性能を持っていながらこの値段です。やはり安いですね。

インプラスのエンドミルについてはこちらの記事をご参考にどうぞ!

状況に応じてハイスと超硬を使い分けよう!

今まで超硬の刃物しか触ってこなかった方は、新しい発見があったのではないでしょうか?

ハイスと超硬にはそれぞれにメリットがあるため、場合によって使い分けられるとより付加価値の高い加工に繋げられます(^^

コメント