旋盤加工、特に長いものや切削量が多いものを削っていると、残留応力によりワークが曲がることがあります。

今回は削りによってワークが曲がってしまったときの対策と、曲がってしまった場合の修正方法を解説します!

加工時に、残留応力によって曲がりが発生する

加工後に曲がりが発生してしまう悪の根源は残留応力です。

残留応力とは、金属材料の内部に残った、過去に加わった力のこと。

その応力のばらつきによって、加工後に曲がりが発生してしまいます。

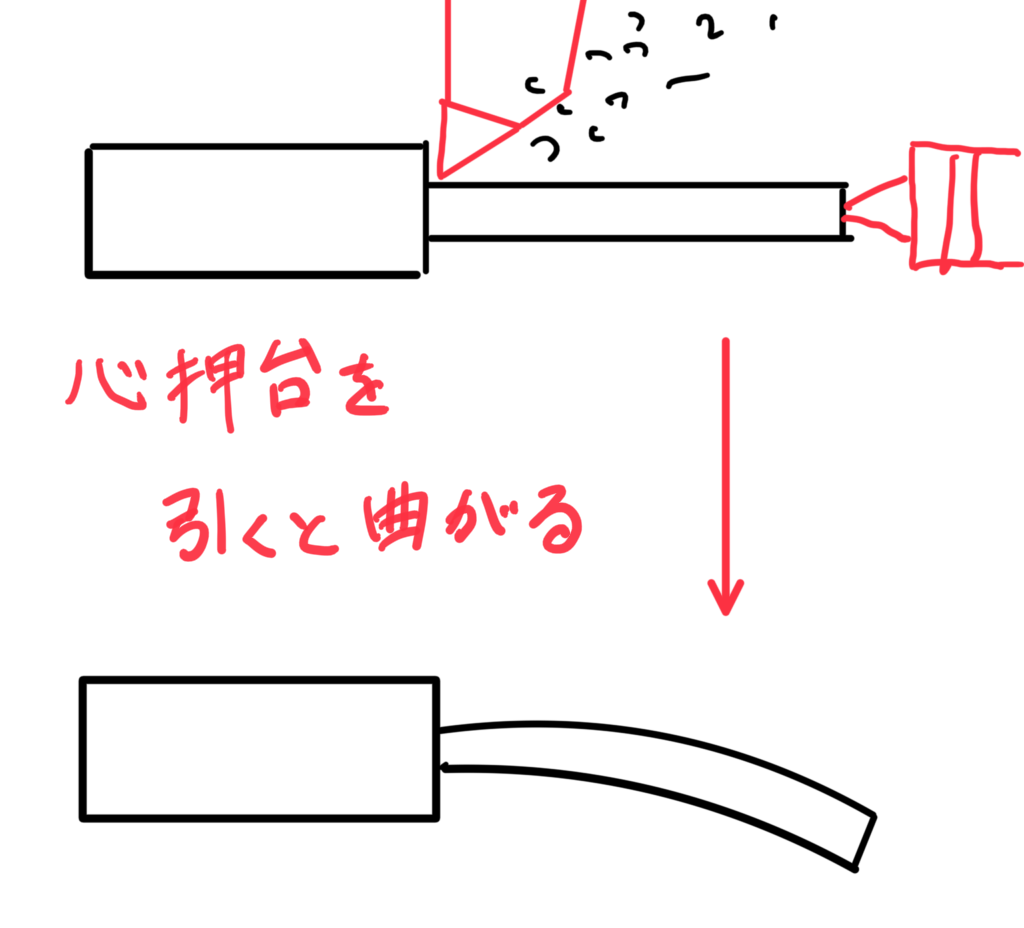

そして、この曲がりに困らされるのは主に心押台を使ったとき。

心押台を使っていない場合だと、荒加工の1パス毎に加工ひずみが開放されるため、荒加工が終わった後も曲がっていることはありません。

心押台を使うと、心押台を引くまでは加工ひずみが開放されないため、心押台を引いた際に一気に全荒加工のひずみが開放されてしまい画像のように曲がってしまいます。

曲がらないようにするための対策

材料自体に原因があるのであれば、荒加工時点で曲げずに加工することはそもそも難しいです。

鋼材の場合なら低温焼きなましで応力を除去する方法もありますが、完全に応力がなくなるわけではありませんし、コストがかかります。

なので、荒加工は曲がる前提で行いましょう。

そして荒加工で曲がったワークを、仕上げ加工でまっすぐに修正してやります。

なのでまず前提として、仕上げしろは大きめにとっておきましょう。

具体的には、もちろん状況にはよりますが、径で1mm仕上げしろをとっておけば大抵の場合大丈夫です。

そのうえで、荒加工後にまっすぐに仕上げる方法を2つ紹介します。

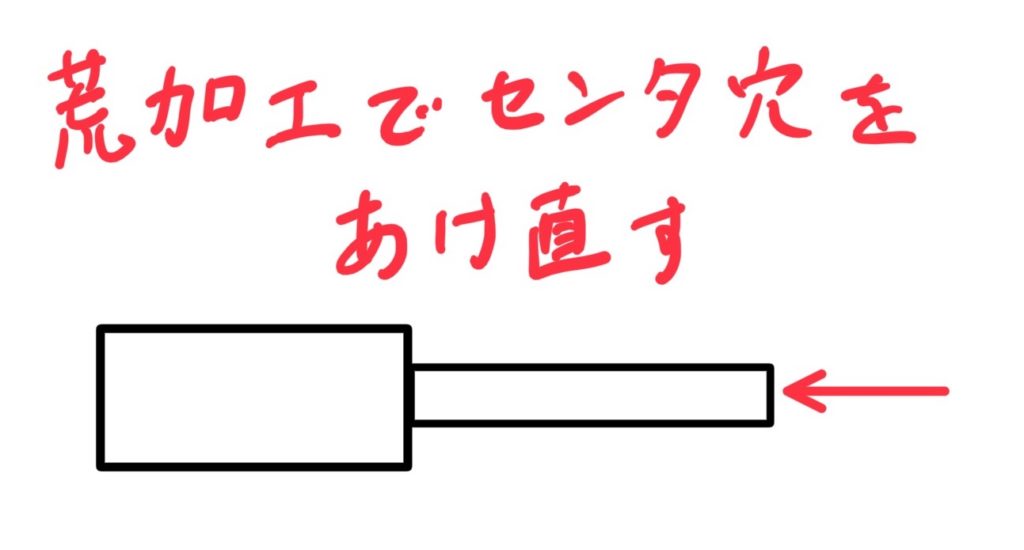

対策1:荒加工後にセンタ穴をあけ直してから仕上げる

先程説明したとおり、材料は加工後にセンタを引いたときに曲がります。

なので、荒加工が終わった段階でセンタを引き、歪を開放させてから、曲がった端面にセンタ穴をあけ直します。

そして曲がった状態で再び芯押しを行い、曲がったワークをまっすぐに仕上げます。

センタ穴を開け直す際の注意点

このときの注意点として、ワークやセンタドリルがもともとあいていたセンタ穴になじんでしまい、うまく回転中心にセンタ穴をあけ直せない場合があることです。

この問題はなかなか解決するのが難しいですが、対策としては1回目の芯もみの際になるべく浅めにもんでおくことでだいぶ軽減することができます。

そして、芯もみをやり直す場合は1回目より細いセンタドリルを使いましょう。そうすることで元のセンタ穴に持っていかれにくくなり、回転中心に穴が開きやすくなります。

他の対策としては、1回目の芯もみを行う端面の部分に芯もみ深さ分だけ捨てしろをつけておいて、2回目の芯押しの前に端面を削ってまっさらな端面にしてしまう方法もありますが、芯押しが必要なワークでは突き出しが長く、端面を削ること自体が難しい場合も多いです。

とはいえ一度チャックから外して細い部分を掴み直してから端面を削れば良いので、作業工程が増えて時間がかかっても曲げたくない場合はこの方法を使いましょう。

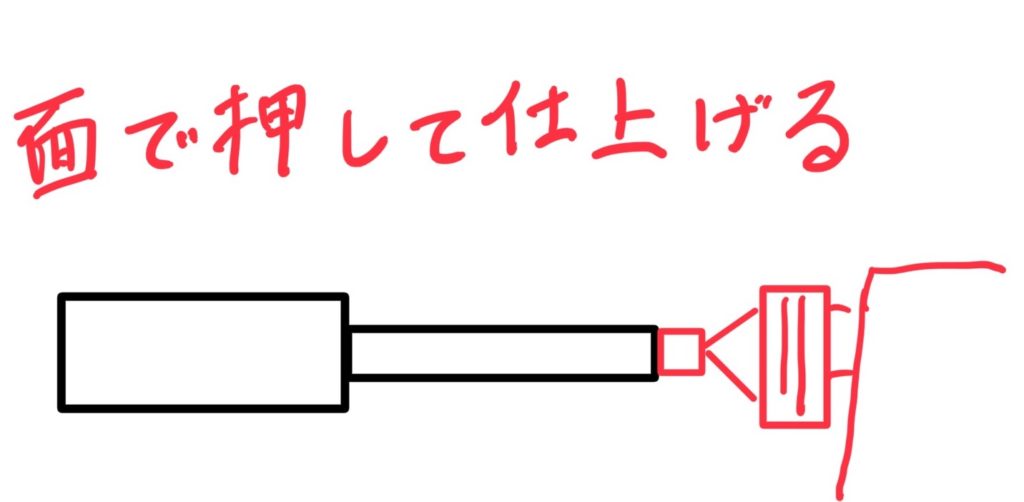

対策2:面で押して仕上げる

荒加工を終えてセンタを引いてワークが曲がった後、画像のような治具を使って面で芯押しを行う方法です。

治具は簡単なもので、丸棒にセンタ穴をあけただけのもの。

これをワークと芯押しセンタの間に噛ませて押すだけです。

これで最低限の芯押しは行った上で、曲がったワークをまっすぐに仕上げることができます。

汎用旋盤なら問題ありませんが、NC旋盤でこの方法を使う場合は指を挟まないように気をつけましょう。

芯押しの保持能力が落ちるので注意

この方法だと、センタ穴を使った通常の芯押しよりも保持能力は落ちてしまいます。

仕上げ加工だけなので大丈夫な場合は多いですが、びびりやすくなりますので気をつけて加工しましょう。

センタ穴が中心からズレる

センタ穴を使わずに仕上げるため、残ったセンタ穴がワークの中心からズレてしまいます。

部品としては問題ない場合が多いですが、外観は良くないため気になる場合は上記対策1の”センタ穴を開け直す際の注意点”で書いたように捨てしろをつけて、最後にセンタ穴ごと端面を削り、まっさらな端面に仕上げてやりましょう。

また中心に穴あけ加工やタッピングを行う場合は、センタ穴が偏心してしまう可能性が高いためこの方法は使わない方が良いです。

完全にまっすぐにはならない

実はこちらの対策も、曲がりをだいぶ軽減はできますが、対策1と同様で完全に真っ直ぐににはなりません。

その理由は、後述しますが端面が斜めになっているから。

治具でワーク端面を押した際に端面をまっすぐにしようとする力が働き、若干芯押し時の状態に戻ってしまうからです。

この場合の対策としては、少し時間はかかりますが、対策1の最後に書いたように捨てしろをつける方法で端面をまっすぐに仕上げた後に、面で芯押しを行って外径を仕上げれば大丈夫です。

どちらの方法も端面がななめになる

対策を大きく分けて2つ紹介してきましたが、どちらも端面は曲がった状態のままなので、若干斜めになってしまっているかと思います。

これを修正したい場合、先述のように端面の仕上げしろを残しておき(太さにもよるので一概には言えませんが0.2mmも残しておけば十分でしょう)、最後に先端を掴んで端面をまっすぐに仕上げてやればOKです。

ワークをまっすぐに矯正する方法

幾何公差が入っていない製品など、曲がり具合が0.1mm以内に収まれば良いものであれば、ワークが曲がってしまってもまっすぐに曲げ直して助かる場合があります。

もちろん全てのワークを曲げなおせるわけではありませんので、過信は禁物です。

あくまで不本意に曲がってしまった場合の救済措置と捉えてください。

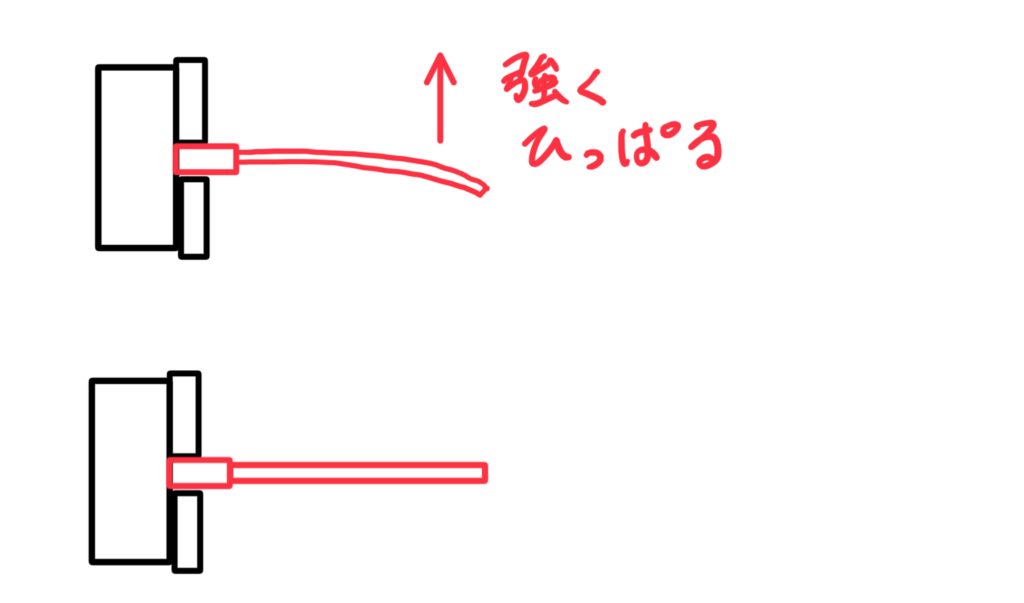

チャックにつかんだ状態でワークを強く引っ張る

一番簡易的な方法です。

ダイヤルゲージで測りながら力づくで曲げ、根気よく真っ直ぐに近づけていく方法です。

SUS304のコールド材(四角棒)をNC旋盤で加工した際、恥ずかしながら加工で0.5mmくらい曲がってしまったことがありました。

ですが、強く引っ張る(もはやワークにぶら下がった)ことでなんとか許容範囲に曲げ直すことができ、OKラインまでもっていくことができました。

いざというときに知っていれば役に立つ方法です。

曲げたい箇所にペンで印をつけておく

ダイヤルゲージで曲がり具合を測った際に、ペンを使って最も振れている箇所に印をつけておきましょう。

その部分に力を加えればよいとわかるので、作業がやりやすくなります。

汎用旋盤を使って曲げる方法も

汎用旋盤にワークをつかみ、バイトとワークの間に樹脂板を噛ませ、手の代わりにバイトで押します。

力が強いため、手では曲げられないようなワークでも曲げられる場合があります。

支点がチャックの一点になってしまう

この方法の問題点は、支点がチャックで掴んでいる部分に固定されてしまうことです。

なので、真ん中を曲げたいと思っていても、根本部分だけが曲がってしまってうまく矯正できないということが起こりえます。

支点を両端にし、真ん中を曲げたい場合は後述するVブロックを使った方法を使いましょう。

Vブロック等で支持し、強く押す

両端をVブロックで支持し、強く押して矯正する方法です。

組立工さんのブログ(https://kikaikumitate.com)に良い記事を見つけましたので参考にさせていただいています。

まずはVブロックを使った曲がりの測定方法を説明します。

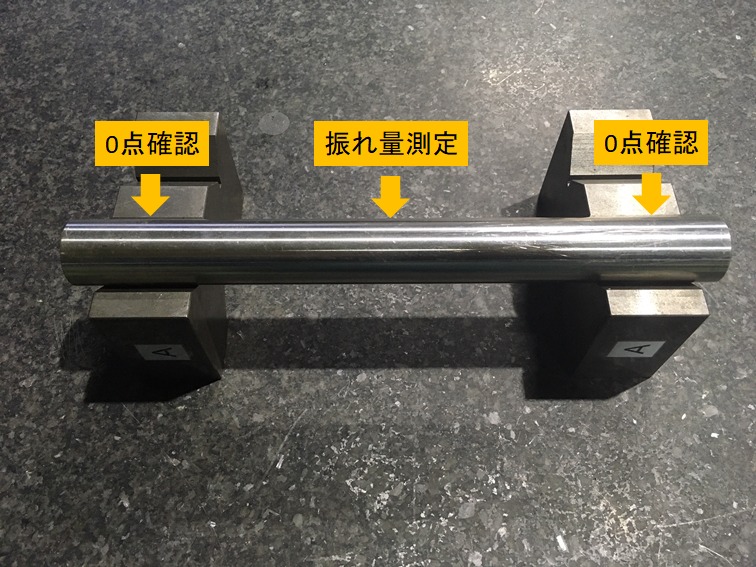

画像のようにVブロックにワークを置き、ダイヤルゲージをあててまずは0点を確認します。

0点確認とは、2つのVブロックそれぞれの真上の高さが全く同じ値になっていることを確認することです。

これがズレていても曲がりの測定は可能ですが、測る場所によって0がずれてしまうので振れの測定値や方向がわかりにくかったり、押したときにシャフトに傷がついてしまう原因になるため、合っているに越したことはありません。

少なくとも、同じVブロックを使って矯正作業を行うようにしましょう。

ワークを回転させて曲がりを測定

両端支持の場合、真ん中が最も振れている場合がほとんどなので、シャフトを手で回転させながらダイヤルゲージを使って、真ん中の振れを測定します。

このときいびつに曲がっているようでしたら真ん中以外も測定しておくと間違いなく曲がりを測定できます。

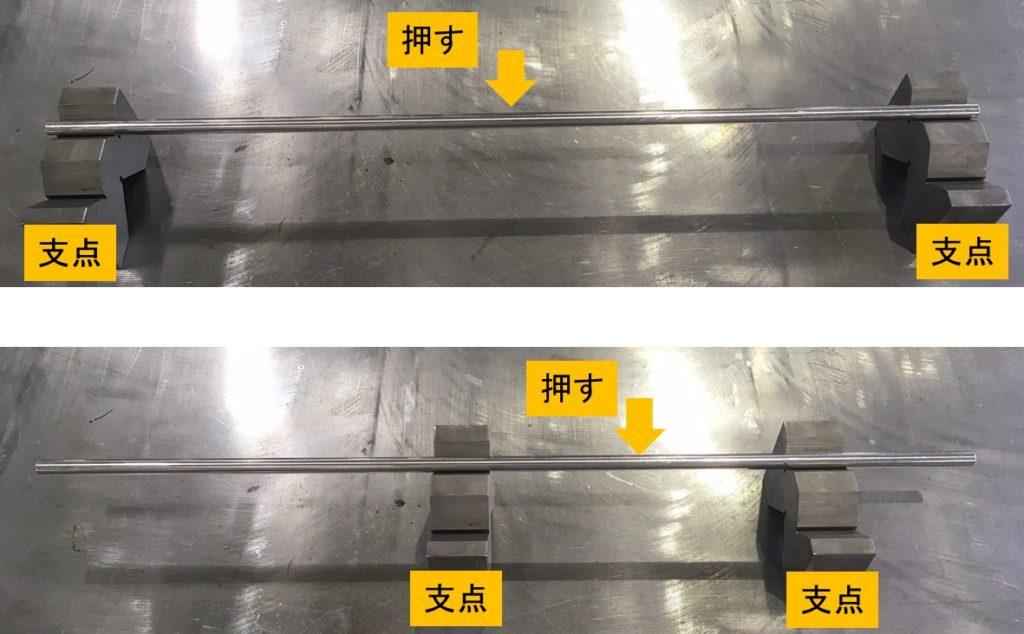

強く押して曲がりを矯正する

そしてチャックのときと同じように曲げたい箇所にペンで印をつけ、画像のように曲げたい箇所に応じてVブロックを配置します。

あとは強く押してやることで矯正、そして測定を繰り返します。

矯正業者に依頼する

曲がりのなかでは、人の力だけでどうにかできることの方がどちらかというと少数です。

そんなとき、曲がりの矯正業者があるということを知識として知っておくことで選択肢が広がると思いますので、紹介しておきます。

シャフトの矯正を請け負っている会社に依頼する方法です。

例えばこちら→満井矯正

コストはかかりますが、矯正用の機械を使えば曲がりを矯正することも比較的容易です。

作り直すことができない製品が曲がってしまった場合など、検討すると良いと思います。

曲がりやすい材質や加工

感覚的に、特に曲がりやすいのはSUS304です。

そして、炭素鋼ではS45CよりSS400のほうが曲がることが多い気がします。

ただこれも一概には言えません。

曲がりやすさにも材料ロットによるばらつきがあるからです。

偏心加工は曲がりやすい

そして大事なポイントの一つとして、偏心加工を行うと曲がりやすいです。

その理由は、偏心によって多く削れた部分と少なく削れた部分で開放される応力に差が出るから。

なので、あらかじめなるべく芯出しを行っておくことは曲がりの防止にもなります。

SUS304のコールドを若干の偏心加工した際はそれはもうかなり曲がりました。

曲がりやすいパターンを覚えておくことで、必要な場合だけ集中して曲がり対策を行うことができるので、加工効率が上がります!

コメント