今日、職業訓練でラフィングエンドミルを折ってしまいました!

破片が顔をかすった・・・汗

そして今日だけでなんと三人が同じようにラフィングエンドミルを折る始末笑

見かねた先生が、エンドミルが折れる原因について解説してくれたので、記事にします。

ワークがとぶ、工具が折れる原因

つかむ力<切削力 になっている

当然ですが、バイスでつかむ力が弱ければ、ワークがとんでしまいます。

荒加工ではバイスをしっかり締めるようにしましょう。

機械動力<切削力 になっている

切削抵抗が機械の力より大きくなると、送りに対して切削速度が上がらなくなってしまいます。

するとどうなるかというと、ワークが飛ぶ、もしくは工具が折れる、機械が停止するのいずれかになります。

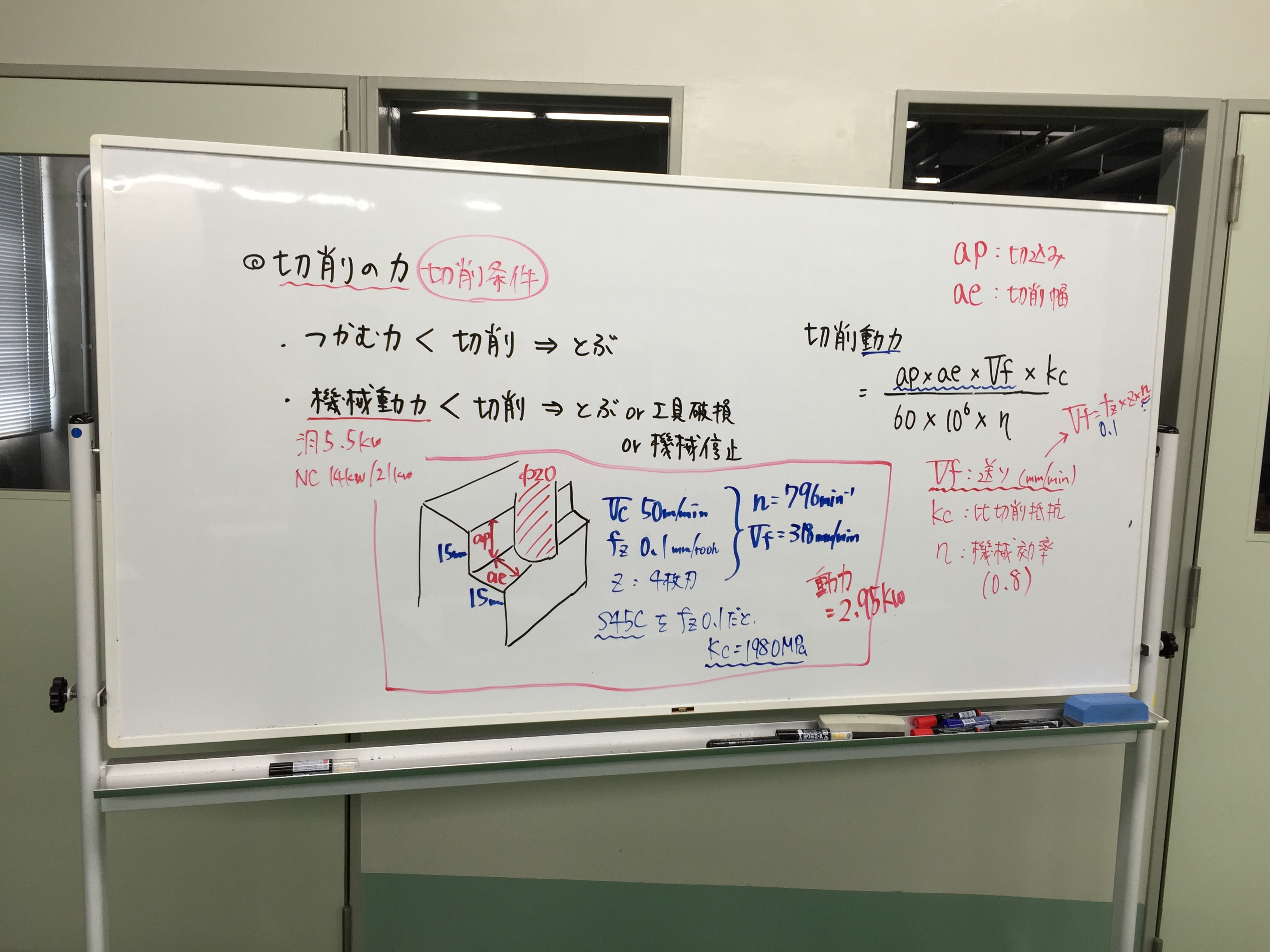

切削動力の計算方法

切削動力は、自身で計算することできます。

この計算は、現場でも良く使うそうです。

設定した切削動力が機械動力を上回っていれば、設定した切削条件通りにならなくなってしまい、工具が折れる等の結果になってしまいます。

切削動力の計算方法は以下の通りです。

切削動力=(ap×ae×Vf×kc)/(60×10^6×n)

ap×ae:切削面積

Vf:送り(Vfは一刃あたりの送り×回転数×刃数です)

kc:比切削抵抗(1mm^2の切りくずを1mm出すのに必要な力で、材料ごとに固有の値。S45Cの場合1980MPa)

n:機械効率(機械はエネルギーの100%の力で削れるわけではありません。0.8で計算します。)

以上から計算した切削動力が機械動力よりも小さければ、理論上は設定した条件で削れることを意味します。

機械動力は、機械のマニュアル等に必ず書いてあるとのことです。

私が刃物を折った条件で切削動力を計算した結果、概算ですが2.95kWになりました。

実習で使った汎用旋盤の機械動力が5.5kWなので、問題ないことになります。

ですが、計算上は送り0.1mm/刃でしたが、実際は手送りでもっと早く送っていたと思われるので、計算より高い値になっていたと思われます。

ちなみに、職業訓練校のマシニングセンタの場合、機械動力は12.1kWなので、余裕で削れることになります。

大企業等で大量生産を行う場合、サイクルタイムを少しでも短くするため、機械動力が許す限り切削条件を上げる場合があります。

そのような場合にこの計算は良く使うそうです。

送り速度を遅くする、削る面積を減らす

以上の計算式から、正しい切削条件で刃物が折れるのを防ぐためには

・切削面積を減らす

・1刃あたりの送りを下げる

・回転数を下げる

・刃数の多い刃物を使う

という対策ができることが分かりますね。

私の場合手送りで送っており、断面積が大きかったにも関わらず調子に乗って早めに回しすぎたのが一番の原因でした。

クランプを忘れない

私は汎用フライス盤を使って刃物を折ってしまいました。

この原因の一つとして、クランプをし忘れていたことも指摘されました。

なぜクランプのし忘れが刃物折れを引き起こすのか。

それは、切削の力でテーブルを引きこんでしまい、一瞬だけ送りが加速した状態になってしまったからです。

これは、ダウンカットのデメリットの一つとして以前にも述べました。

こういったことも重なって、一刃あたりの送り量が大きくなりすぎ、エンドミルが折れたものと思われます。

現場で経験を積んでからの追記

ここからは切削加工について現場である程度経験を積んでからの追記になります。

ここまでの計算は確かにエンドミルが折れるかどうかを確認することができますが、実際に現場で使う事は全くありません!(爆)

現場で特に注意する事を以下に列挙しました。

切削面積が大きくなるとエンドミルは折れやすい

特に細いエンドミルであげられる事ですが、 切削面積が大きくなるとエンドミルは折れやすいです。

要するに切り込み量が大きいときですね。特に刃幅全体に負荷がかかる溝加工は折れやすいです。

例えばφ4の4D(ロング)のハイスエンドミルでしたら、SUS304で2Dも切り込んで溝加工を行ってしまうとかなり送り速度を落としても折れてしまうことでしょう。

エンドミルが折れてしまう場合の対策は以下のとおりです!

対策1:切り込み量を減らす

一番単純な対策として、切り込み量を減らすと折れにくくなります。

エンドミルが受ける負荷が小さくなるので当然といえば当然ですよね。

トロコイド加工を使っても実質の切り込み量は小さくなるため、おすすめの方法です。

こちらはトロコイドの加工の様子。インプラス社のエンドミルを使って、かなり高い条件で加工しています。

対策2:送りを落とす

φ4などの細く折れやすい小径のエンドミルを使う場合は送り速度を落とすと折れにくくなります。

さらにSUS304をハイスエンドミルで削る場合は、切削速度が低いからといって回転数を上げてしまうと経験上折れやすくなる傾向にあります。

例えばφ4などの小径エンドミルでも800回転くらいに押さえておき、送りを下げて対応すると良いです。

SUS304、316といった難削材で特に折れやすい加工を行うときは、φ4のハイスエンドミルで切り込み4.5mm、S600rpm、F13mm/minまで落として加工することもあります。

かなり加工に時間がかかってしまうため可能であれば別のやり方で速く加工するのが望ましいですが、送りを落とすことで折れにくくなることがわかりやすいと思います。

対策3:切り粉が詰まらない工夫をする

エンドミルが折れる原因の一つとして、切り粉が逃げ溝に詰まってしまうということがあります。

エンドミルの逃げ溝、ねじれた部分は刃数が少ないほど大きく空間が空いています。

つまり4枚刃より2枚場の方が切り粉が入り込む隙間があり、切り粉が詰まりにくいということです。

切り粉のつまりが原因で折れているようなら、刃数の少ないエンドミルを使ってみるのは一つの選択肢です。

また、切り粉がちゃんと逃げるような加工条件を作る工夫も必要です。

例えば切り粉の逃げにくい長穴の深い場所を削っている場合などはエアーを吹きかけて切り粉を飛ばしながら加工することで解決します。

また、切り込み量が多くなるほど切り粉が出た際の切り粉の出口が遠くなるため、切り粉の観点から言っても切り込み量を少なくすると折れにくくなります。

後述しますが、切り粉が捌けない原因として、クーラントの当て方もあります。

対策4:クーラントが刃先にきちんとかかるようにする

クーラントはエンドミルを使うにあたってかなり重要な役割を果たします。

一つは潤滑・冷却効果。油の潤滑性能で切削抵抗を減らし、さらに熱による刃先の損傷を防ぐためエンドミルが折れにくくなります。

もう一つは水圧による切り粉を飛ばす効果です。先述のとおりですが、どんなに良好な切削条件でも切り粉が詰まるとエンドミルは一発で折れてしまいます。

そのためクーラントを当てる圧力は重要になります。

きちんとクーラントが刃先に十分な圧力であたっているか再確認し、うまく行かないようならクーラントの当て方を変えてみると良いです。

見た目には強くしっかりクーラントがあたっているように見えても、形状によって実際の加工点ではほぼあたっていないなんてこともありますので、当て方を色々試してみましょう。

対策5:加工硬化した部分・残った刃物は除去する

まず、エンドミルやドリルが折れてしまってその部分を再加工する際は、折れた工具のかけらを完全に除去するようにしましょう。

折れた工具の硬さは当然再使用する工具と同じですので、折れた工具のかけらが刃物に当たるだけで工具は大きく損傷し、多くの場合折れてしまいます。

そして工具のかけらを完全に除去したとしても、エンドミルが折れてしまった場合や、刃物の摩耗でワークに強い熱や負荷がかかってしまった場合、ワークに加工硬化が起きている場合が多いです。

要するに焼きが入っている状態です。SUS304やSS400といった焼入れを通常行わないような材質でも加工硬化は起きますので注意しましょう。

加工硬化してしまった部分は、超硬の工具をつかってゆーーっくり送って硬化部を除去するのが一番良いです。

切り込み量もしっかり落とし、慎重に加工していきましょう。

マシニングセンタの場合はスタートと停止ボタンを交互に押し、少しずつ動かして加工すると良いです。

超硬の刃物が用意できない場合はハイスでゆっくり加工することになりますが、かなり折れやすいですので注意して加工するようにしてください!

また、油に関しても通常使う水溶性の油ではなく、刷毛塗りの油を塗って加工すると良いです。

私の勤務先で使っているのはステンコロリン。ボール盤で愛用しています。

SUS304のタップ加工なんかでもかなり折れにくくなるためおすすめですよ。

塩素系ですので鉄が錆びてしまうことに注意が必要です。

対策6:剛性の高いエンドミルを使う

剛性の高いエンドミルを使うようにしましょう。

つまり当然のようですが、あまり長いエンドミルを使うと腰が弱く折れやすくなるということです。

例えば3L/Dのロングのエンドミルを使っていた場合、通常の2L/Dのエンドミルに変更することで剛性が高くなり折れにくくなります。

冒頭の切削力の話も剛性に関わってくるところで、機械・工具の両方の剛性が十分であって初めて問題なく加工を行うことができます。

対策7:刃物の摩耗を負荷で確認しながら加工する

エンドミルは使用するごとに摩耗していきますよね。

摩耗が進むと切削抵抗が大きくなり、エンドミルは折れやすくなります。

摩耗を確認する方法はいくつかありますが、最もメジャーなのは

・切削負荷を見ながら加工を行う

・切削音で摩耗の具合を判断する

以上の2つの方法です。

汎用機では負荷を見ることはできませんが、マシニングセンタであれば切削負荷が数値として表示されるはずです。

切削開始時の負荷の数値を覚えておき、その負荷が上昇してくれば摩耗が進んだサインになります。

負荷が増えたら目視でエンドミルの状態を確認し、刃物の大きな摩耗や欠けがないか確認します。

また、汎用機・自動機に関わらず切削音を聞いておくのは非常に大切です。

経験が必要になってくることですが、刃物が切れない状態の切削音は熟練者であれば一瞬聞くだけですぐに判断できます。

切削音が悪くなってからだとエンドミルの寿命はそう長くないため、交換するなり条件を変えるなりして対応します。

それから汎用機ならではの方法として、手で削ったときの感覚で判断する方法もあります。

機械加工は職人技術ですので、経験を積めば積むほどそのあたりもわかるようになってきます。

エンドミルでの加工はただ削るだけとはいえ、多くの経験を必要とする加工の一つです。

もしエンドミルが折れてしまうようであれば、まずは本記事に掲載した基本的な対策を試してみてください(^^

コメント