職業訓練校では、最も一般的なプログラミング「ファナック」を学びましたが、

私の就職先が「オークマ」の機械で揃えているということなので、オークマのプログラミングを教わりました。

今回はNC旋盤において、ファナックとオークマのプログラムがどう違うかを記事にしていきます。

マシニングセンタは以下を参照してくださいね。

【マシニングセンタ】ファナックとオークマの違いは?ファナックのプログラムをオークマに直そう!

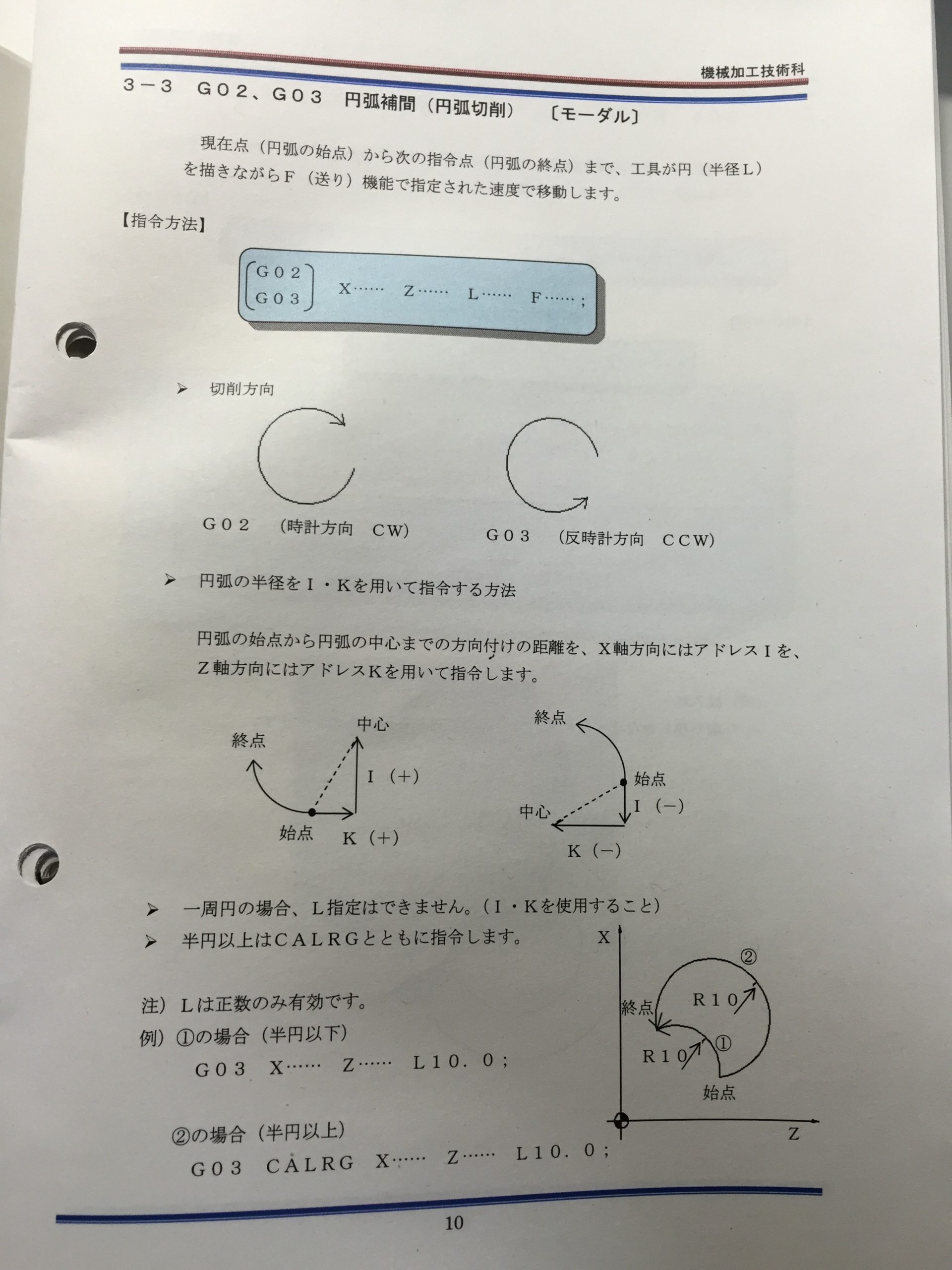

G02,G03 円弧補間の半径指定方法

ファナックでは、円弧切削を行う際は

G3X–Z–R–

のように指示しましたね。

しかし、オークマではRがLに変わります!

よって、上のプログラムはG3X–Z–L–のようになります。

一方、オークマのマシニングセンタで円弧切削をする場合はLではなく普通にRを使います。

大変ややこしいですね。

ドウェルの時間指定方法

ファナックの場合、ドウェルを1秒かける時は

G4P1000

もしくは

G4X1.0

のように指定しましたね。

しかし、オークマでは、

G4F1.0

のように指定します!

ややこしいのが、NC旋盤ではG4F1.0なのに、マシニングセンタではG4P1.0のように、Pになる点です。

ここで、NC旋盤とマシニングセンタの違いをしっかり押さえておきましょう。

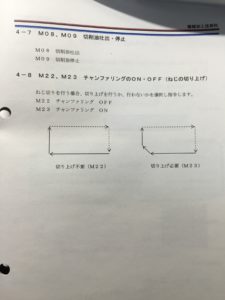

M41,M42 主軸速度レンジ選択の設定

近年は自動化されているものも多いそうですが、古い機種だとこの主軸速度レンジ選択という設定が必要になってきます。

ファナックでも昔はあったそうですが、今はなくなったそうです。

コードは

・M41 主軸回転低速域

・M42 主軸回転高速域

です。

低速域、高速域とは、車のギアチェンジのようなもので、低回転だと低速域のギアの方がトルクがでますが、高回転だと高速域でないと回らないといった具合です。

汎用旋盤の回転数設定でプラスもしくはマイナスを選択しましたね。同様だそうです。

設定する場所としては、例えばT010101M41のように、工具選択直後に設定するとよいでしょう。

さて、肝心の、どのようなときにM41を設定し、どのようなときにM42を設定するのか。

これは私も勉強不足であるため、テキストを見ながらの推測になってしまいますが、

M41(低速域)は回転数0~800

M42(高速域)は回転数800~

というくらいが良いと思われます。

上の板書に動力計算の式が載っています。基本的に、計算結果の切削動力が、グラフから読み取れる伝達動力を下回っていれば、高速域で問題はないと思われます。

この速度域の変更は、主軸回転中でも可能ですが、切削負荷がかかっているときは行わないようにします。

つまり、刃物を一度ワークから離せばギアを変えられるということですね。

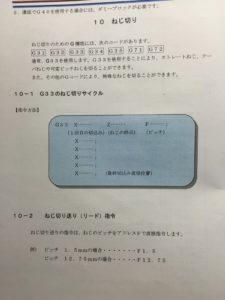

ねじ切りサイクルのGコードと、切り上げ有無の設定

ファナックでねじ切りサイクルのプログラムを作った場合、

切り上げなし:M24G92X–Z–F–

切り上げあり:M23G92X–Z–F–

となりましたね。

オークマでは、ねじ切りサイクルのGコードがG33になり、Mコードは切り上げなしM22、切り上げありM23になります。

つまり、上のプログラムをオークマ版にすると

切り上げなし:M22G33X–Z–F–

切り上げあり:M23G33X–Z–F–

となります。

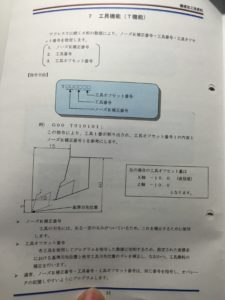

工具選択(T機能)

ファナックで01番に設定した工具を呼び出すには、

G00T0101

と入力しましたね。

初めの01が工具番号で、後の01が工具形状補正番号(仮想刃先の位置情報)兼ノーズR補正番号でした。

これがオークマでは

T010101

となります。

まず、ファナックで必要だったG00は入れません。

そして、ファナックでは2つだった01は、オークマでは3つになります。

初めの01がノーズR補正番号

真ん中の01が工具番号

最後の01が工具形状補正番号(工具オフセット番号)です。

ファナックの後半の01が、ノーズR補正と形状補正に分かれたイメージですね。

また、ファナックとは、ノーズR補正の入力方法が少し異なります。

ファナックでは、ノーズRの値とTIP番号の二つを入力していました。

一方オークマでは、仮想刃先から見て、ノーズRをつくる円の座標を半径値で入力します。

これは、上の画像の2枚目に例が載っているので見ておいてください。

それに加えてTIP番号も入力します。

三枚目の画像の上部に設定画面例が載っているので、それを見ればイメージがわくかと思います。

PのところにTIP番号を入力します。TIP番号はファナックと同じです。

アブソリュートとインクリメンタルの使い分け

ファナックでは、アブソリュート指令はXY、インクリメンタル指令はUWで使い分けることができました。

同一ブロックに U5.Z-30.のようにアブソリュートとインクリメンタルを混ぜることもできましたね。

しかし、オークマでは、ファナックのマシニングセンタと同様にG90とG91でアブソリュート指令とインクリメンタル指令を切り替えます。

つまり、オークマではUWは使えないということです。

これは、ファナックの方が便利に感じますね。

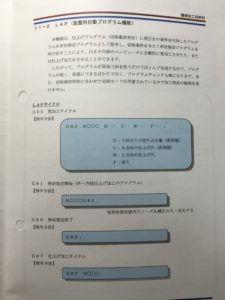

固定サイクル

外径・内径荒加工サイクル

ファナックで複合固定サイクルと言っていたものは、オークマではLAPと言います。

まず、一番良く使うであろう外径・内径荒加工サイクルから述べていきます。

ファナックでは、

G71U–R–

G71P–Q–U–W–F–

N—

<加工プログラム>

N—

のように設定しましたね。項目が多いので、思い出してみましょう。

G71(外径・内径荒加工サイクル)U(切込量 半径値で指定)R(逃げ量 半径値で指定)

G71(外径・内径荒加工サイクル)P(開始ブロックシーケンス番号)Q(終了ブロックシーケンス番号)U(X方向の仕上げ代 直径値で指定 内径の場合マイナス値)W(Z方向の仕上げ代)F(送り速度)

N(開始ブロックシーケンス番号)

<加工プログラム>

N(終了ブロックシーケンス番号)

以上の通りです。

これが、オークマでは

G85N—-D–U–W–F–

N—-G81

<加工プログラム>

G80

となります。

項目を整理すると

G85(荒加工サイクル ファナックでいうG71,72です) N(開始・終了シーケンス番号 ファナックでいうP,Qです) D(切込量 直径値で指令 ファナックでいうUです) U(X軸方向の仕上げ代 直径値で指令)W(Z方向の仕上げ代)F(送り)

N(開始・終了シーケンス番号)G81(外径・内径荒加工サイクルプログラム開始ブロック)

<加工プログラム>

G80(外径・内径荒加工サイクルプログラム終了ブロック)

のようになります。

まず大きなポイントとしては、仕上げ代と切込量のX座標を直径値で指令すること。

そして、加工プログラムをN—G81とG80ではさむことです。

ファナックではNコードとNコードではさんでいましたが、オークマではN—G81とG80ではさみます。

二枚目の画像のプログラム例を見ていただければ分かりやすいでしょう。

切込量指定の記号など変わるところが多いですが、ファナックが固定サイクルに2ブロック使うのに対し、オークマは1ブロックですむので、慣れればこちらの方が使いやすそうです。

端面荒加工サイクル

ファナックでは、端面荒加工サイクルは、上の外径・内径荒加工サイクルのG71をG72に変えただけのものでした。(あと、切込量の指定がUではなくWになります)

オークマでは、GコードはG85のままで変わらず、加工プログラム開始を指示するG81をG82にするだけです。

つまり、オークマでの端面荒加工サイクルは以下のようなプログラムになります。

G85N—-D–(U–)W–F–

N—-G82

<加工プログラム>

G80

Uは端面荒加工だと使わないことも多く、省略可なのでカッコをつけてあります。

仕上げサイクル

ファナックでは、仕上げサイクルはG70を使って以下のように指示しました。

G70P–Q–

Pは加工プログラム開始シーケンス番号、Qは終了シーケンス番号です。

これがオークマではどうなるかというと、

G87N–

こうなります。Nは加工プログラムのシーケンス番号です。

荒加工サイクルはG85を使いましたが、仕上げ加工サイクルではそれがG87になります。

以上、いかかだったでしょうか。

私はマシニングセンタ以上に、ファナックとの違いが大きく思えました。

しかし、基本はこれだけ押さえておけば大丈夫だと思います。

また、オークマのNC旋盤プログラム例も公開するので、参考にしてみてくださいね^^

→プログラムを公開しました!こちらのリンクから合わせてご覧ください。

NC旋盤のプログラム例-1-160x90.jpg)

NC旋盤のプログラム例.jpg)

コメント

いつもお世話になっております。

オークマのNC旋盤プログラム例はいつ頃の公開となるでしょうか

よろしくお願いいたします。

コメントありがとうございます!

遅くなりましたが、プログラム例を公開しました。ぜひご覧ください。

https://shokunin-tenshoku.com/12321